1,4-环己烷二甲醇改性PBT共聚酯的热性能研究

2020-05-11李庆男雷青松

李庆男,张 建,李 晶,孟 楷,杨 钟,雷青松

(中国石化仪征化纤有限责任公司研究院,江苏仪征 211900)

目前,聚对苯二甲酸乙二醇酯(PET)和PBT由于其优良的综合性能已广泛应用于多种领域,聚酯的改性研究一直备受关注。早在上世纪80年代,美国Eastman公司成功开发了1,4-环己烷二甲醇改性的新型共聚酯(PETG),该材料具有较好的透明性、耐冲击性和耐腐蚀性[1-2],该公司开发的CHDM改性瓶用聚酯具有较好的耐温及高透明等特性[3]。由对苯二甲酸与1,4-环己烷二甲醇制得的聚对苯二甲酸-1,4-环己烷二甲醇酯(PCT)具有更为优异的耐热性能,现已广泛应用于医学领域、汽车行业和电子器件等领域[4-6]。PBT作为一种应用广泛的工程塑料,具有较多优良性能,如结晶速率快,绝缘性能好以及耐磨耐候性好等,在汽车、电子电器等领域有着较为广泛的应用。但PBT材料的结晶速率较快,结晶度高以及热稳定性较差等特点也限制了该材料的应用,所以对PBT的结晶性能和耐热性能的改性研究具有重要意义。

本文采用对苯二甲酸、丁二醇与1,4-环己烷二甲醇共聚得到系列PBT共聚酯,对其热性能和结晶性能的变化规律进行了研究,这对于拓宽PBT改性产品的应用领域和新型耐热PBT共聚酯产品的开发具有重要意义。

1 实 验

1.1 原料

对苯二甲酸,工业级,扬子石化;1,4丁二醇,工业级,河南开祥精细化工有限公司;1,4-环己烷二甲醇,工业级,美国Eastman化学公司;钛酸四丁酯、N,N-二甲基甲酰胺、正丙醇、乙二醇、氢氧化钾、乙醇、硫酸均为化学纯,国药集团化学试剂有限公司;酚酞,分析纯,上海三爱思试剂有限公司。

1.2 仪器

PU2.5反应釜,自制。

特性黏度仪,Y501型,美国Viscotek公司;气相色谱仪,7890A型,美国Agilent公司;热重分析仪,TGA-7型,美国Perkin-Elmer公司;差式扫描量热仪,DSC-7型,美国Perkin-Elmer公司;自动电位滴定仪,905型,瑞士万通公司;鼓风烘箱,401-B型,上海实验仪器总厂。

1.3 样品制备

将PTA、BD、CHDM和催化剂等按一定配比加入PU2.5聚合反应釜,原料中醇酸比为1.8∶1。采用N2置换三次后升温搅拌,控制反应釜内温190~220℃进行常压酯化反应,待生成的酯化水达到理论量且馏出水量明显减少时,酯化反应结束。缓慢开启真空出口阀,45 min过渡到高真空状态,反应进入缩聚阶段,控制反应釜内温255~270℃,压力在100 Pa以内。当电流达到设定值后,经过水冷和切粒,得到PBT共聚酯切片,切片性能指标见表1。

表1 PBT共聚酯切片性能指标

*为投料CHDM与PTA摩尔比,下文所述CHDM含量均为CHDM与PTA摩尔比。

1.4 性能测试

特性黏度测试:温度(25±0.1)℃,溶剂为苯酚-四氯乙烷(质量比3∶2)。

CHDM含量测试:气化室与检测器温度250℃,进样量0.6 μL。

TGA测试:在N2中进行,升温速率为10℃/min,气体流量为20 mL/min。

DSC测试:在氮气保护下,以10℃/min的速率从25℃升至290℃,保持5 min,然后以400℃/min的速率降至25℃,保持5 min,再以10℃/min的速率从25℃升至290℃,保持5 min,最后以10℃/min的速率降至100℃。

酸值测试:准确称取样品0.1~0.3 g,放入250 mL 三角烧瓶中,加入50 mL N-N-二甲基甲酰胺,磁力搅拌下回流至样品完全溶解,冷却至室温,同样条件下,采用同样的操作步骤制作空白样。加入两滴酚酞指示剂,用0.05 mol/L的氢氧化钾/乙醇溶液滴定至出现淡红色,同样方法滴定空白样。

皂化值测试:

皂化液配制:在1 L容量瓶中加入800 mL正丙醇和200 mL乙二醇,以及28 g固体氢氧化钾搅拌溶解之后,得到0.5 mol/L的氢氧化钾/[正丙醇-乙二醇]皂化液。

标准硫酸滴定:准确称量样品0.20~0.25 g,移取10 mL皂化液,磁力搅拌下回流至样品完全溶解,冷却至室温,加入10 mL蒸馏水,继续回流至样品完全溶解,冷却至室温,用蒸馏水约70 mL漂洗冷凝器,加入两滴酚酞指示剂,用硫酸标准液滴定至出现淡红色,同样条件下滴定空白样。

耐热性能实验:设置鼓风烘箱温度为120℃,热氧降解时间分别为180 h和350 h,通过热氧降解前后的黏度差来表征共聚酯的耐热性能。

1.5 计算

1) 酯化率(w)由公式1计算所得:

(1)

式中AN为共聚酯酯化物酸值,mg KOH/g;SN为共聚酯酯化物皂化值,mg KOH/g。

2) CHDM转化率(α)由公式2计算所得:

(2)

式中m0为投料中CHDM的质量,g;ω为真空抽出液中CHDM质量百分含量,%;m1为真空抽出液的质量,g。

3) 结晶度由公式3公式计算所得:

(3)

式中ΔHm为共聚酯的熔融热焓,J/g;ΔHc为共聚酯的冷结晶热焓,J/g;ΔH*为PBT的理论结晶热焓,为144.5 J/mol[7]。

2 结果与讨论

2.1 CHDM含量对酯化反应的影响

从有酯化水开始馏出记为酯化开始的时间,酯化3 h后从加料口取酯化物进行酸值和皂化值测试,并根据公式1计算酯化率,结果如表2所示。

表2 共聚酯酯化物的酸值和皂化值

表2可以看出,随着CHDM含量的增加,共聚酯酯化物的酸值逐渐增加,皂化值逐渐降低,导致酯化率逐渐下降。这是由于CHDM含量增加后,PTA和BD含量减少,酯化物中的酯基和羧基含量大幅降低。因此,对于PBT常压酯化反应而言,可适当延长酯化反应时间,提高反应的酯化率。

2.2 CHDM含量对其转化率的影响

采用气相色谱法对部分样品的酯化液、真空抽出液进行CHDM含量测定。经测试发现酯化液中不含有CHDM,实验中投料CHDM质量(m0)、真空抽出液中CHDM含量(ω)及真空液质量(m1)如表3所示。由公式2可计算CHDM的转化率α。

表3可以看出,CHDM转化率随其含量的增加逐渐降低,这是由于CHDM分子存在空间位阻,反应体系中PTA与BD优先发生酯化反应,生成酯化物(BHBT),酯化反应前期PTA和BD在固液界面发生酯化反应生成BHBT,酯化速度反应较慢;随着酯化反应的进行,PTA逐渐溶于BHBT中,酯化反应速度加快。CHDM通过与BHBT发生酯交换而参加反应,随着CHDM含量的增加,反应体系中BD含量减少,酯化反应速率降低,继而影响CHDM所参加的酯交换反应的速率,从而导致CHDM投料比与其在共聚酯中的实际含量有所不同。

表3 投料、真空液中CHDM含量

2.3 共聚酯TGA分析

为表征共聚酯的热分解稳定性,在N2氛围中进行了TGA测试,图1和图2分别为部分共聚酯的TGA积分型曲线和微分型曲线。Tei为微分曲线失重前基线的延长线与TGA曲线拐点(最大失重速率)处的切线的交点所对应的温度,Tmax为热分解速率最大时的温度,可用来表征共聚酯的热分解稳定性。表4为共聚酯热失重数据。

图1 共聚酯TGA积分曲线(氮气氛围)

图2 共聚酯TGA微分曲线(氮气氛围)

表4 共聚酯热失重数据

*为PCT文献[8]参考值。

Tei和Tmax随CHDM含量的增加呈现增大趋势,这是由于随着CHDM含量的增加,共聚酯分子中的环己烷单元的含量逐渐增加,环己烷单元的分解温度高于PBT分子,所以环己烷单元的存在提高了共聚酯的起始分解温度,增强了共聚酯的热分解稳定性。

2.4 共聚酯DSC分析

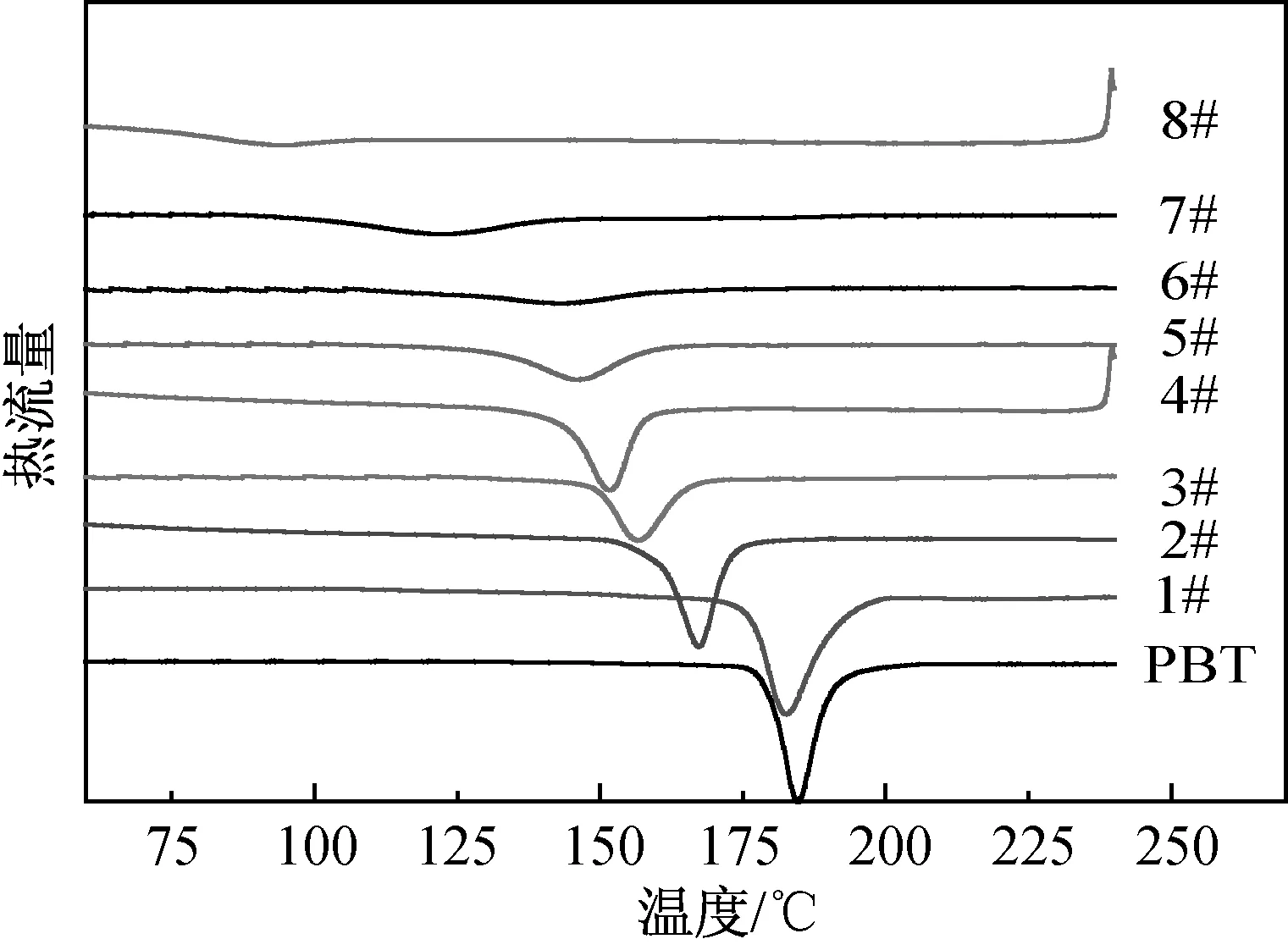

下图3为共聚酯消除热历史之后的DSC升温曲线,图4为共聚酯DSC降温曲线,表5为共聚酯的DSC测试结果。

图3 共聚酯DSC升温曲线

图4 共聚酯DSC降温曲线

表5 共聚酯DSC测试结果

*为PCT文献[9]参考值。

2.4.1 共聚酯玻璃化转变温度Tg

由图3的共聚酯DSC升温曲线可以看出,随着共聚酯中CHDM含量的增加,共聚酯的玻璃化转变温度逐渐升高。这是由于CHDM的加入使得共聚酯分子链中引入了刚性较强的环己烷单元,环己烷单元的体积较大,分子链上内旋转的单键相对较少,分子链的柔性减弱、刚性增强。而共聚酯的分子链比PCT分子链多了柔性基团(-CH2CH2-),因此共聚酯Tg比PCT小。

2.4.2 共聚酯熔点Tm

由图3的DSC升温曲线可以看出,当CHDM/PTA摩尔比小于40%时,熔点逐渐降低,40%时熔点最低为177℃,随着CHDM含量继续增加,熔点逐渐升高。这是由于改性共聚酯分子中CHDM部分代替BD与PTA发生共聚,破坏了PBT分子链的对称性和规整性,当CHDM含量较低时,共聚酯中分子链的柔性较大而刚性较小,分子链遭到破坏的程度较低;继续增加CHDM的含量,共聚酯分子链的刚性继续增强,分子链的规整性提高,共聚酯熔点也随CHDM含量增加而升高。

2.4.3 共聚酯结晶性能

共聚酯的结晶性能与其化学结构密切相关,结晶性能强弱在于共聚酯的链结构能否使之顺利排入晶格并能完整的堆砌。共聚酯的结晶性能可由结晶度来表征,结晶度大表明共聚酯的结晶性能较强,反之说明共聚酯的结晶性能较弱。共聚酯的结晶度Xa可由公式2计算,结果见表5。结果表明,随着CHDM含量的增加,Xa逐渐减小。

此外,从DSC的升温和降温曲线可以看出,共聚酯的冷结晶温度Tc逐渐升高。Tc为高聚物由玻璃态升温而结晶的现象,当温度高于Tg时,高聚物的分子运动由链段运动逐渐变为整个分子运动,不能发生相对滑移,仅能出现链段的扩散,整体运动使分子链互相整齐排列形成有序的晶态结构,分子链的规整性为影响结晶能力的主要因素。当CHDM含量较低时,分子链的规整性遭到破坏,结晶能力降低,表现为Tc升高。

由上述分析可知,随着CHDM含量的增加,共聚酯的规整性逐渐降低,不利于结晶过程的进行,共聚酯的结晶性能逐渐减弱。

2.5 共聚酯耐热性能

聚合物在空气中加热会发生热氧化降解反应,热氧化降解的原因在于聚合物分子链上形成过氧基团或含氧基团,从而引起分子链的断裂,聚合物分子链断裂会导致其黏度降低,因而可以用降解前后的黏度降来表征聚合物的耐热稳定性。

取部分共聚酯样品的共聚酯切片在鼓风烘箱进行热氧降解实验,设置温度120℃,时间分别为180h 和350h,结束后进行特性黏度测试,结果如表6所示。

表6 热氧降解后特性黏度降

当CHDM/PTA摩尔比小于50%时,随着CHDM含量的增加共聚酯特性黏度降逐渐增大,在50%时为最大。随着CHDM含量的继续增加,特性黏度降逐渐减小。这可能是由于随着CHDM含量的增加,共聚酯熔点逐渐降低,相同实验温度下,温度对熔点低的共聚酯耐热性能影响较大,熔点较低的共聚酯特性黏度降低比较多,表现出来的结果为共聚酯的耐热性能随CHDM含量的增加逐渐降低。当CHDM/PTA摩尔比大于50%时,随着CHDM含量的增加,特性黏度随温度的降低幅度减小,表现出来的结果为共聚酯的耐热稳定性逐渐增强,这是由于共聚酯中CHDM含量升高,CHDM分子结构中刚性的环己烷单元对共聚酯耐热性能的增强效果显著,所以共聚酯耐热性能有较大程度的提高。

3 结 论

a) CHDM的加入会降低酯化反应进行的速度,共聚酯的酯化率随CHDM含量的增加逐渐降低。

b) 随CHDM含量的增加共聚酯的熔点先降低后升高,CHDM/PTA摩尔比为40%时共聚酯熔点最低,为177℃;共聚酯的规整性逐渐降低,不利于结晶过程的进行,共聚酯的结晶性能逐渐减弱。

c) 共聚酯的耐热稳定性随CHDM含量的增加逐渐降低,到达一定含量后耐热稳定性又逐渐升高。