轨道式门式起重机走行轨与 集装箱装卸线匹配研究

2020-05-11李建海

李建海,王 媛

(中国铁路济南局集团有限公司 青岛西车务段,山东 青岛 266005)

铁路集装箱装卸场主要办理集装箱的到达、发送和中转作业,根据集装箱装卸机械的不同,装卸场的平面布置方案也不同。铁路集装箱装卸机械可分为轨道式门式起重机(以下简称“轨道式起重机”)、轮胎式门式起重机、集装箱正面吊运机、集装箱叉车、空箱堆垛机、跨运机等[1]。前三者适用于集装箱主箱场,后三者一般用于辅助箱场。其中,轨道式起重机以性能优越,用途广泛,可靠性高的优点成为铁路集装箱装卸场最常见的装卸机械。轨道式起重机走行轨是由钢轨铺设而成的起重机运行路线,约束起重机沿规定线路移动,并向轨道面基础传递货物压力,对线路基础的强度和可靠性要求较高,如机械钻孔桩基础等造价很高[2]。因此,在满足集装箱装卸需求的前提下,科学设置走行轨长度,与集装箱装卸线平面合理匹配,对节省工程投资提高集装箱装卸场地的利用率具有重要意义。

1 集装箱装卸线平面布置

集装箱装卸线的装卸能力主要由装卸线有效长决定,装卸线有效长的合理取值主要考虑货场实际货运量[3]。

1.1 基于运量约束确定装卸线有效长

集装箱装卸线所需有效长L1应满足平均一次的来车需要长度,基于运量约束,L1可以表示为

式中:Q为年到发集装箱数,TEU,按20 ft标准箱换算;θ为货物到发波动系数;l0为集装箱车辆平均长度,m,近似取值14 m;q为单个货场车辆载运集装箱箱数,一般取2 TEU;c为每昼夜取送车次数,通常专用线取1 ~ 2次。

装卸线有效长应不小于L1,可以适当增加长度以满足货运量波动,但不宜过长造成投资浪费[4]。

1.2 基于场地约束确定线路装卸有效长

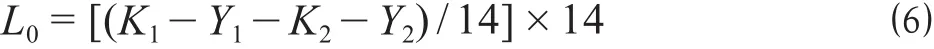

在实际情况中,集装箱装卸线的平面布置受到场地条件的限制。以江西定南国盛铁路实业有限公司铁路专用线扩建工程为例,新建的集装箱装卸线与既有定南站内股道平行布置,有利于最大程度利用预留场地作为集装箱箱位。结合周边建筑物的安全距离条件,可以确定新建集装箱装卸线的车挡里程与圆直点里程,进而确定装卸线有效长的终点和起点。装卸线起点与股道圆直点示意图如图1所示。

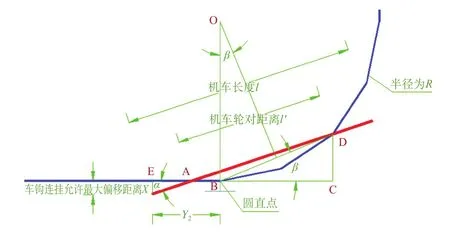

图1 装卸线起点与股道圆直点示意图Fig.1 Diagram of the starting point of the loading and unloading line and the track circle straight point

(1)车挡里程确定装卸线有效长终点。依据危险品专用线设计规范,危险货物尽头式装卸线路的末端应设置挡车器和钢筋混凝土车挡。最后一个车位的末端至挡车器的安全距离不应小于20 m。挡车器后的安全距离不应小于15 m[5]。因此,当集装箱装卸场办理危险货物时,装卸线有效长终点距车挡的最小距离Y1= 20 m。当集装箱装卸场不办理危险货物时,尽头式线路的末端不设挡车器,装卸线有效长终点距车挡的最小距离Y1= 10 m。

(2)圆直点里程确定装卸线有效长起点。依据站场设计规范,货物装卸线应设在直线上。但为了便于机车与货车车辆摘挂作业,车辆车钩与机车车钩中心线错开的偏角与间距不能过大[6],因而考虑装卸线有效长起点与股道圆直点的最小距离,装卸线起点与股道圆直点的距离Y2可以表示为

式中:X为车钩连挂允许最大偏移距离;l为机车长度(车钩中心距离);l'为集装箱载运车辆转向架中心距;α为机车与装卸线的夹角;R为为线路曲线半径。

以东风4B型内燃机车为例,l= 21.1 m,l'=15.6 m,R= 250 m。两连挂车钩中心横向偏移距离不得超过75 mm,而13型车钩的连挂间隙为19.5 mm[7]。因此,在一般工况下,X= 0.019 5 m,Y2= 10.89 m;在最不利工况下,X= 0.075 m,Y2= 8.74 m。设计中考虑最不利工况,Y2应取8.74 m。

(3)装卸线有效长。列车车钩距车挡的距离不小于Y1,列车车钩距圆直点的距离不小于Y2,则线路最大装卸有效长的起点可以表示为K2+Y2,终点可以表示为K1-Y1(K1为车挡处的里程,K2为圆直点处的里程)。装卸线有效长示意图如图2所示。

图2 装卸线有效长示意图Fig.2 Diagram of the effective length of loading and unloading line

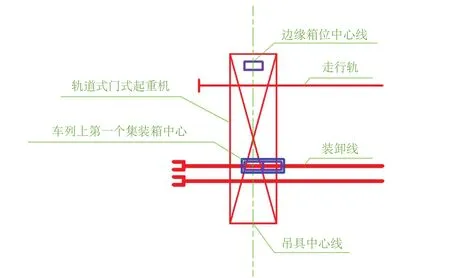

2 轨道式起重机走行轨与装卸线的匹配设置

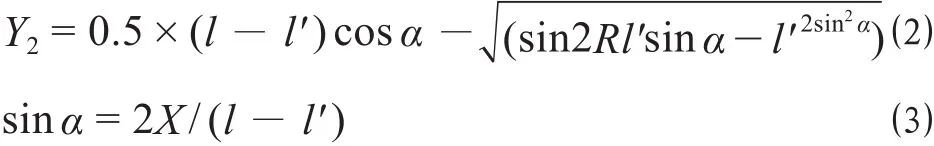

为了方便装卸作业,轨道式起重机走行轨应与集装箱装卸线平行布置。根据设计规范,轨道式起重机大车停放位置距走行轨端部的走行安全距离D安,一般取值为2 m。记轨道式起重机宽度为B大车,车列端部箱位边缘与车钩外缘间的最小尺寸为B车钩,车列端部集装箱箱长为B箱。走行轨与装卸线的匹配设置重点在于确定走行轨终端与装卸线车挡的投影距离D1及走行轨始端与装卸线圆直点的投影距离D2,走行轨与装卸线投影示意图如图3所示。

图3 走行轨与装卸线投影示意图Fig.3 Diagram of projection between the gantry cranes track and the loading and unloading line

2.1 投影距离D1和D2的计算

根据货场实际走行轨与装卸线位置关系,结合图3中长度变量之间的关系,车列终端的集装箱中心线与车挡的距离可以表示为D1+D安+B大车/2或Y1+B车钩+B箱/2,两者取值相等,则

集装箱只能在列车上纵向装车,因而无论装卸场平面箱位与装卸线呈横向或纵向布置,均不会影响B箱值,通常集装箱规格为20 ft箱和40 ft箱,对应的B箱值分别为6.06 m和12.19 m。

通过分析比较得出,车列端部为40 ft箱时的D1值要大于20 ft箱时的情况,即20 ft箱的要求条件更严格(即同样的运量下20 ft箱情况时需要更长的走行轨有效长),因而B箱宜取值为6.06 m。

同理,车列始端的集装箱中心线与圆直点的距离可以表示为D2+D安+B大车/ 2或Y2+B车钩+B箱/ 2,两者取值相等,则

通过上述分析,可以得到走行轨的两端点距离车列端部箱位边缘的投影距离为D安+B大车/ 2 -B箱/ 2。

2.2 起重机走行轨与装卸线的平面布置方案

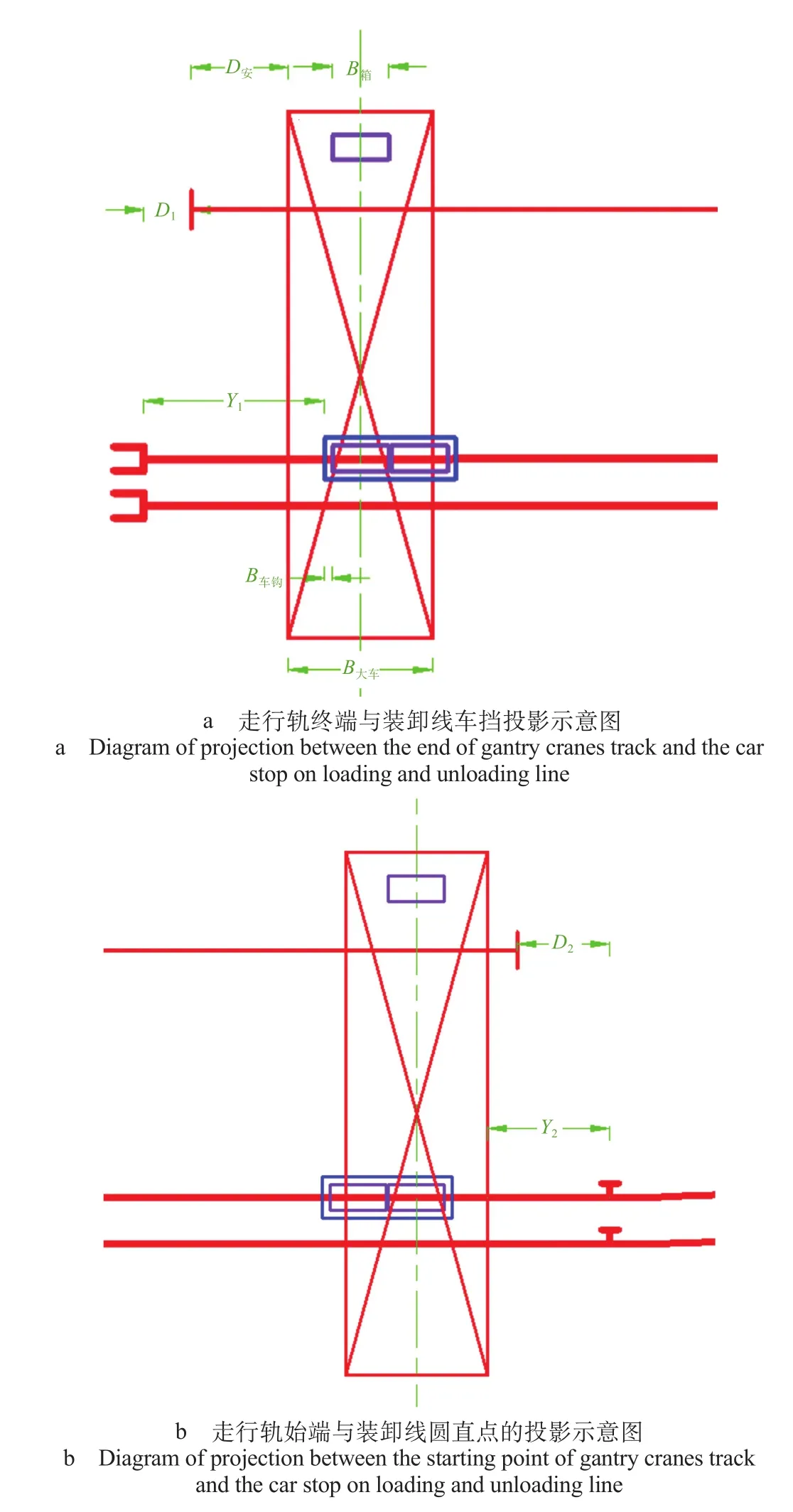

装卸线和起重机走行轨长度相匹配,最大程度地利用场地,应满足:车列上第一个集装箱中心与轨道式起重机吊具中心与装卸线最外侧箱位中心三者对齐[8]。走行轨与装卸线匹配示意图如图4所示。

图4 走行轨与装卸线匹配示意图Fig.4 Diagram of matching between the gantry cranes track and the loading and unloading line

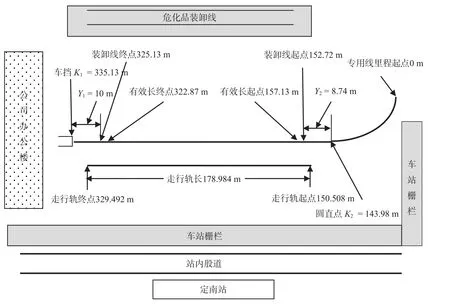

装卸线直线区段的范围为圆直点里程K2至车挡里程K1,装卸线有效长为(车挡位于大里程方向)K1-Y1与K2+Y2的数值差。装卸线最大有效长为Lmax=K1-Y1-K2-Y2。集装箱载运车辆的常用车型为C64K,X1K等,其长度分别为13.438 m,13.8 m,装卸线设计有效长L0可以表示为

为保证不同换长的集装箱车辆都可以完整的进入装卸线有效长范围内,(K1-Y1-K2-Y2) / 14的数值取整数部分。

装卸线设计有效长应满足:Lmax≥L0≥L1。根据起重机走行轨和装卸线的平面匹配关系,可知装卸线有效长起讫点里程即走行轨有效长起讫点里程,也是集装箱平面箱位边缘箱位起止范围(车挡位于大里程方向,圆直点位于小里程方向)。结合实际案例,因预留的集装箱货场可以满足目前装卸量需求且有场地余量,在集装箱起重机走行轨和装卸线的匹配布置中,考虑到机车取送摘挂车辆作业时尽可能在直线上作业;同时,考虑到将来的运量增长装卸线及走行轨有效长的延长等因素,则可以将集装箱货场装卸线最大有效长的范围两端同时向内收缩1/2 (Lmax-L0),得到设计的装卸线有效长范围,进而确定起重机走行轨的起止里程。

计算得到集装箱装卸线有效长的起止里程为K2+Y2+ 1 / 2 (Lmax-L0)和K1-Y1- 1 / 2 (Lmax-L0)。轨道式起重机走行轨的起止里程为K2+Y2+ 1/2 (Lmax-L0) -(D安+B大车/ 2 -B箱/ 2)和K1-Y1- 1 / 2 (Lmax-L0) +(D安+B大车/ 2 -B箱/ 2)。起重机走行轨长度为L0+2D安+B大车-B箱。

3 案例分析

3.1 匹配方案设计

江西定南国盛铁路实业有限公司铁路专用线扩建工程从位于京九铁路(北京西—九龙)的定南站货物线引出,主要办理集装箱装卸作业。预留的集装箱装卸场地西侧为公司办公楼,北侧为危化品装卸线,东侧及南侧为定南车站防护栅栏。

集装箱装卸线的平面布置受到场地条件的限制,为充分利用集装箱货场的空间,集装箱装卸线和起重机走行轨采用与定南车站的股道平行设置,采用曲线设计与定南站站内货物线接轨。根据扩建场地的地形特点,专用线由曲线轨道和直线轨道组成。在设计中选用规格为50 t / 35 m箱型双梁轨道式起重机,其起重机宽度B大车= 15.304 m,装卸线设置为单股道。起重机走行轨与集装箱装卸线匹配示意图如图5所示。

3.2 匹配方案计算

新扩建专用线不办理危险品装卸作业,根据设计规范,不办理危险货物作业时尽头式线路的末端不设挡车器,装卸线有效长终点距车挡的最小距离Y1= 10 m。定南站对专用线取送作业使用东风4B型内燃机车,根据机车的尺寸数据,考虑最不利的工况条件由公式⑵求得装卸线起点与圆直点的距离Y2=8.74 m。

图5 起重机走行轨与集装箱装卸线匹配示意图Fig.5 Diagram of matching between the gantry cranes track and the container loading and unloading line

设计中,将专用线与定南车站货物线接轨处记为专用线里程起点(里程标为0,装卸线终点为大里程方向)。根据定南车站的集装箱到发量和定南国盛铁路实业有限公司的经营需求,由公式 ⑴ 可以求得该专用线集装箱装卸线所需要的有效长L1= 153.35 m。实际勘测集装箱货场,最大限度利用货场空间(装卸线与定南站到发线股道平行设置)得到装卸线的车挡里程K1= 335.13 m、圆直点的里程K2= 143.98 m ,则有装卸线最大有效长Lmax=K1-Y1-K2-Y2= 170.26 m。为保证不同换长的集装箱车辆都可以完整的进入装卸线有效长范围内,由公式 ⑹ 求得装卸线有效长L0= 168 m。

为了使机车取送作业时尽可能在装卸线的直线区段作业,同时考虑到将来的运量增长等因素,可以将装卸线最大有效长的范围两端同时向内收缩1 / 2 (Lmax-L0),得到设计的装卸线有效长范围,进而确定起重机走行轨的起止里程。

经计算得到,集装箱装卸线设计有效长的起点里程为K2+Y2+ 1 / 2 (Lmax-L0) = 157.13 m,终点里程为K1-Y1- 1 / 2 (Lmax-L0) = 322.87m,装卸线设计有效长为165.74 m,起重机走行轨的起点里程为K2+Y2+1 / 2 (Lmax-L0) - (D安+B大车/ 2 -B箱/ 2) = 150.508 m,终点里程为K1-Y1- 1 / 2 (Lmax-L0) + (D安+B大车/ 2 -B箱/ 2) = 329.492 m,起重机走行轨设计长度为L0+2D安+B大车-B箱= 178.984 m。可见,该匹配方案能够以最短的走行轨长度满足集装箱装卸需求,充分利用场地且节省资金,验证了匹配方案的有效性。

4 研究结论

在满足运量需求的前提下,推导轨道式起重机走行轨与集装箱装卸线有效长平面匹配机制,对于节省工程投资、提高场地的利用率有重要意义。轨道式门式起重机走行轨与集装箱装卸线匹配研究为科学设置走行轨长度,实现轨道式门式起重机走行轨与集装箱装卸线平面合理匹配提供依据。结合案例分析及其他集装箱货场的设计经验可以得到以下结论。

(1)集装箱装卸线有效长受到集装箱货场内车挡、圆直点的制约。根据实际作业,集装箱车列上第一个集装箱中心与轨道式起重机吊具中心及装卸线最外侧箱位中心三者对齐,计算得到走行轨与装卸线匹配的方案。

(2)在设计中考虑到集装箱车辆的长度大多接近14 m,装卸线有效长宜取值为14 m的整数倍。测量货场得到装卸线最大有效长,计算得到设计有效长后对装卸线有效长及起止点里程进行修正。既保证满足运量需求,又合理设置线路长度避免投资浪费。

(3)在实际工程中根据集装箱货场的地形条件,可以采用多种装卸机具协同作业;在长度不足但宽度满足的情况下,可以设置横跨多股道的轨道式起重机以提高装卸效率。

(4)如果满足运量需求而集装箱货场有较多的剩余空间时,在资金有限的情况下,可以选择按需建设但要有一定的安全余量以应对运量波动。如果当前运量不大,但运量稳步增长且资金允许时,则不应局限在节省资金上,应提前规划装卸线有效长,避免后期扩建带来的经营不便并节省扩建的费用。