基于力学平衡理论的三柱式液压支架研制

2020-05-11徐方兵秦耀东

徐方兵 秦耀东 王 文

(新汶矿业集团有限责任公司生产服务分公司,山东 泰安 271413)

目前矿井施工普遍采用液压支架支护,我国煤层条件复杂多变,由于顶板的不平整性,顶板对液压支架的压力存在侧向分力,进而产生较大的侧向载荷,并极易引起掩护梁损坏、倒架及下滑等重大安全事故[1]。但现有二柱式与四柱式等典型液压支架承受侧向力能力较差,不能满足煤矿安全生产的总体要求,因此,本文设计了一种三柱式液压支架。针对三根立柱在三大类九种典型工况下的不同布置形式,采用力学平衡理论对液压支架对顶板及围岩支撑的顶板压力与侧向力等进行分析,根据整架受力均衡及侧向力载荷最小的目标分析得到三柱支撑的最优布置方式。采用电液系统控制三柱液压缸动作,实现了液压支架自动控制,有效降低煤矿井下工作人员的劳动强度,解决了现有支架侧向力承载能力差的问题,提高了井下施工效率及安全性。

1 三柱式液压支架的总体设计

1.1 三柱式液压支架的结构设计

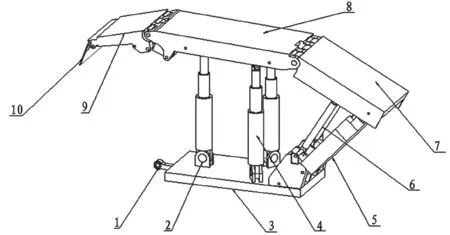

液压支架是矿井施工的重要支护设备[2],该三柱式液压支架主要由三柱支撑机构、掩护梁、顶梁、底座、伸缩梁等部分组成,如图1所示。

其中,支撑机构由三根立柱4组成,向上与顶梁8相连,向下通过耳座2与底座3相连。顶梁8的前端铰接有伸缩梁9,伸缩梁9铰接有护帮板10。液压支架工作时,支撑机构支撑并顶住顶部围岩,用于承受围岩作用在底座3与顶梁8之间的垂直方向的载荷和其他方向的侧向载荷。通过调节千斤顶的伸缩长度,使掩护梁向后展开,从而顶住后部围岩。

1.2 三柱式液压支架的工作原理

该液压支架工作时,通过机械结构与液压系统将液压力转化为支撑力。高压油液输入立柱后,驱动立柱的活塞杆伸出,并提供支撑力,顶梁接触顶板后开始初撑顶板。顶板压力与支架支撑力达到平衡后,由液压双向锁来锁紧立柱,提供稳固的支撑力。

图1 三柱式液压支架的结构示意图

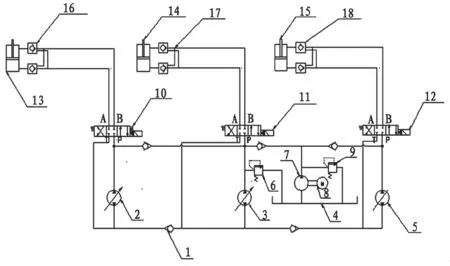

该三柱式液压支架通过控制三根立柱对液压支架进行姿态调整,其液压回路如图2所示。

图2 液压支架立柱支撑回路

该液压支架工作过程如下:

首先是升柱过程。闭式液压控制系统通电后,液压油由第一液压泵(3)加压后经第一换向阀(11)的P口和B口、液压双向锁(17)输送至立柱液压缸Ⅰ(14)的无杆腔,立柱液压缸Ⅰ(14)有杆腔内的液压油则在压力下经液压双向锁(17)、第一换向阀(11)的A口和T口输送至第一液压泵(3)的进油口,立柱液压缸Ⅰ(14)的活塞杆上升。

液压油由第二液压泵(2)加压后经第二换向阀(10)的P口和B口、液压双向锁(16)输送至立柱液压缸Ⅱ(13)的无杆腔,立柱液压缸Ⅱ(13)有杆腔内的液压油则在压力下经液压双向锁(16)、第二换向阀(10)的A口和T口输送至第二液压泵(2)的进油口,立柱液压缸Ⅱ(13)的活塞杆上升。

液压油由第三液压泵(5)加压后经第三换向阀(12)的P口和B口、液压双向锁(18)输送至立柱液压缸Ⅲ(15)的无杆腔,立柱液压缸Ⅲ(15)有杆腔内的液压油则在压力下经液压双向锁(18)、第三换向阀(12)的A口和T口输送至第三液压泵(5)的进油口,立柱液压缸Ⅲ(15)的活塞杆上升。

然后进入支撑过程。闭式液压控制系统暂时断电后,第一液压泵(3)、第二液压泵(2)和第三液压泵(5)关闭,第一换向阀(11)的P口B口A口T口、第二换向阀(10)的P口B口A口T口和第三换向阀(12)的P口B口A口T口关闭,立柱液压缸Ⅰ(14)的活塞杆、立柱液压缸Ⅱ(13)的活塞杆和立柱液压缸Ⅲ(15)的活塞杆停止上升。

最后是降柱过程。闭式液压控制系统通电后,液压油由第一液压泵(3)加压后经第一换向阀(11)的P口和A口、液压双向锁(17)输送至立柱液压缸Ⅰ(14)的有杆腔,立柱液压缸Ⅰ(14)无杆腔内的液压油则在压力下经液压双向锁(17)、第一换向阀(11)的B口和T口输送至第一液压泵(3)的进油口,立柱液压缸Ⅰ(14)的活塞杆下降。

液压油由第二液压泵(2)加压后经第二换向阀(10)的P口和A口、液压双向锁(16)输送至立柱液压缸Ⅱ(13)的有杆腔,立柱液压缸Ⅱ(13)无杆腔内的液压油则在压力下经液压双向锁(16)、第二换向阀(10)的B口和T口输送至第二液压泵(2)的进油口,立柱液压缸Ⅱ(13)的活塞杆下降。

液压油由第三液压泵(5)加压后经第三换向阀(12)的P口和A口、液压双向锁(18)输送至立柱液压缸Ⅲ(15)的有杆腔,立柱液压缸Ⅲ(15)无杆腔内的液压油则在压力下经液压双向锁(18)、第三换向阀(12)的B口和T口输送至第三液压泵(5)的进油口,立柱液压缸Ⅲ(15)的活塞杆下降。

2 液压支架的三柱支撑方式优化

在三柱式液压支架中,将三根液压支柱在顶梁上按三角形排列,三根立柱有多种布置形式,比较各种布置形式的三根立柱的受力情况,从而确定出一种最佳的布置形式[3]。

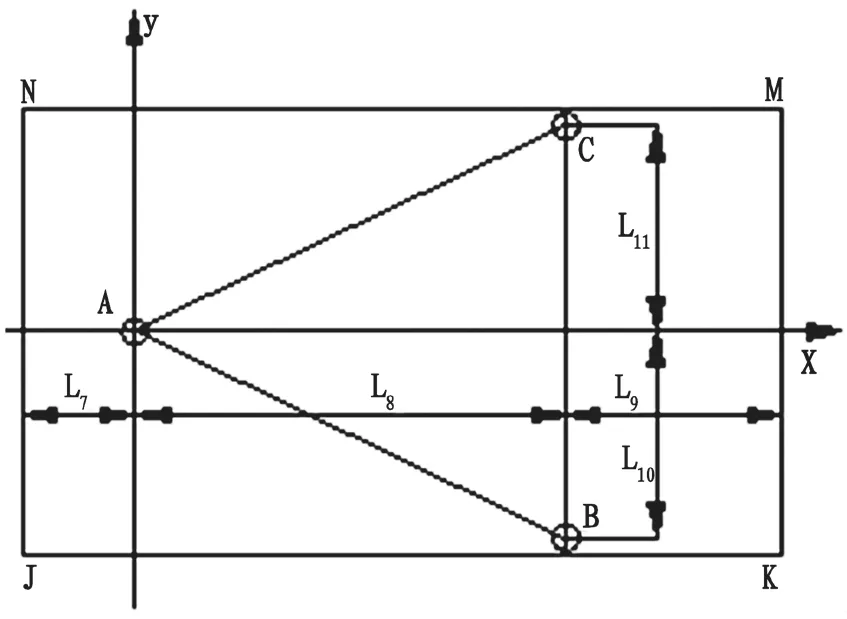

根据现场实践可得,三柱采用前一后二布置时,三根立柱的受力比较均匀。即当三根立柱采用前端一根立柱,后端两根立柱位置分布时,三根立柱有三种布置形式。由实际工况可得,△ABC为等腰三角形时,受力最优,如图3所示。

X轴和顶梁□JKMN的横向中轴线重合,A点在X轴上,B、C两点分别在X轴的两侧,且B点到X轴的距离等于C点到X轴的距离,△ABC为等腰三角形

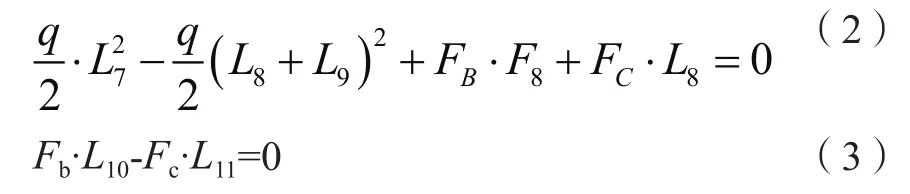

同理,对三根立柱进行力学分析:

又L10=L11,L7=0.4m,L8=2m,L9=0.8m,可 得Fa=11.28q,Fb=Fc=0.96q。

当三根立柱采用“前一后二”位置分布时,三根立柱呈等腰三角形布置,并关于顶梁的中轴线对称,这样可以保证三柱式液压支架对于矿面来压的均衡承压,避免造成支柱损坏。

图3 三柱前一后二布置

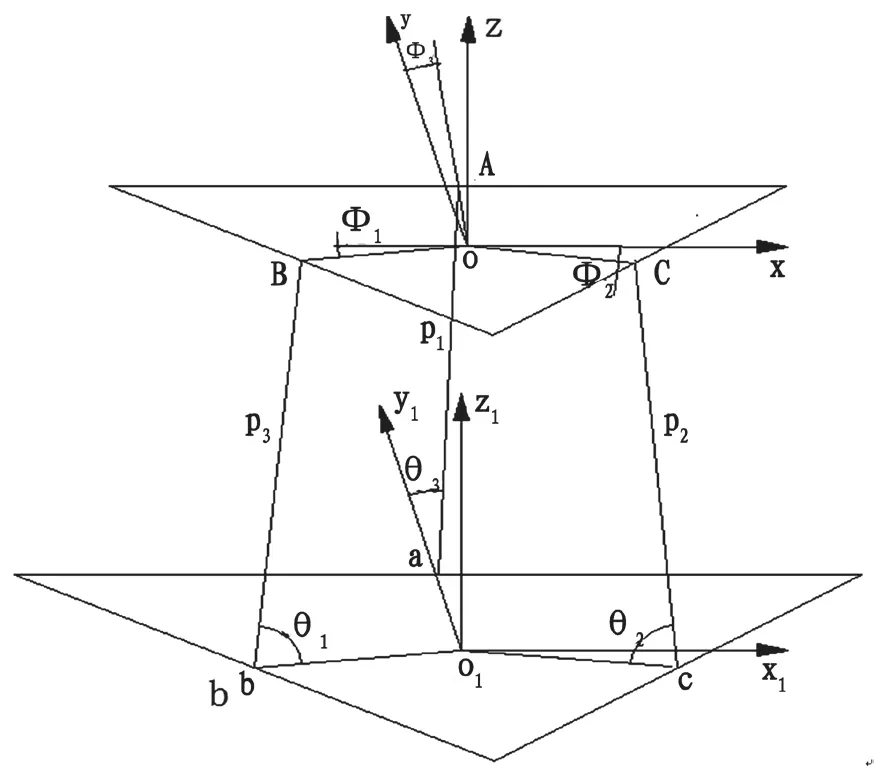

三柱式液压支架在受到侧向力时支撑机构受力简图如图4所示。图中A、B、C为各立柱与顶梁的接触点,a、b、c为各立柱与底座的接触点,p1、p2、p3为各立柱的工作阻力,θ1、θ、θ3为各立柱与底座的夹角(取锐角),φ1、φ2、φ3为各立柱阻力在顶梁投影与坐标系X-Y-Z的夹角。

图4 三柱式液压支架的受力简图

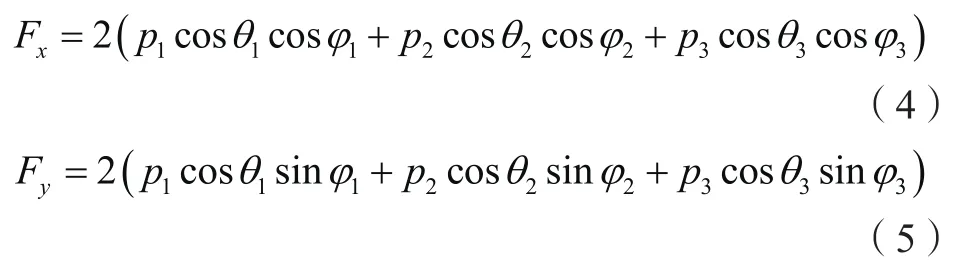

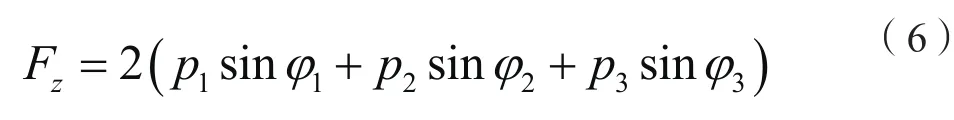

立柱对顶梁的作用力为:

由式可知,三柱式液压支架在工作状态时具有三向受力的特点[4,5],与现有的二柱式和四柱式液压支架相比,三柱式液压支架具有抵抗显著侧向力的能力。

3 现场试验与应用

根据采煤施工现场需求,基于液压支架结构与工作原理,本文设计了三柱式液压支架。通过详细的理论计算,得到整架机械图纸,并在煤矿井下进行现场试验。

现场试验前,根据MT312-2000《液压支架通用技术条件》及Q/PMJ20-2009《ZY9200/12.3/22.3D型掩护式液压支架技术条件》,对液压支架整架、部件进行抽样,详细记录,并形成技术报告。支架运输过程中需要注意如下问题:

(1)运输途中起吊和装运防止重摔、倒架。如图5所示。

(2)应进行地面联合试运转,包括支架、采煤机、输送机、乳化液泵站、移动变电站等。

(3)若整体下井应将支架降到最低位置,并装在转运小车上。若解体下井应将支架拆卸,分组编号装在小车上。

(4)采用专用转运小车装架,防止倒架。支架正式下井前,应确定运输路径无卡碰方可正式下井。

试验结果表明:液压支架性能指标满足要求,整架防侧向力能力增强,极大提高了支护安全性。

图5 液压支架现场施工

4 结论

针对现有四柱式与二柱式液压支架承受侧向力能力差的问题,设计了一种三柱式液压支架。对液压支架在不同布置形式下的三根立柱进行受力分析与比较,三根立柱最终采用“前一后二”的支撑方式,并且三根立柱呈等腰三角形布置。对液压支架受到侧向力时进行受力分析,证明了三柱式液压支架具有显著抵抗侧向力的能力,降低了煤矿井下工作人员的劳动强度,提高了工作效率以及矿井施工的安全性。