一种新型环保催化脱硫剂在水泥窑尾烟气脱硫中的应用

2020-05-11邓大伟胡嘉驹南京永能新材料有限公司江苏南京211000

邓大伟,胡嘉驹(南京永能新材料有限公司,江苏 南京 211000)

1 水泥生产线硫排放介绍

1.1 试用背景

近年来,随着国家水泥工业大气污染物排放标准开始落地实施,按照GB4915—2013《水泥工业大气污染物排放标准》规定以及贵州省主要污染物总量减排工作的总体部署,D1152/893—2014贵州省地方标准《贵州省水泥工业大气污染物排放标准》自2014年6月20日起正式实施,其中要求SO2最高标况排放浓度限值为200mg/m3。某客户客户现有熟料生产线1条,设计产能为2500t/d,配置生料粉磨系统,在停磨期间,窑尾烟气SO2时常出现超标现象,需采取开磨并调整配料方案等措施进行降硫减排,给企业正常生产运行带来较大困难。

1.2 硫的来源及二氧化硫超标机理

水泥生产过程中硫的来源主要分为两个方面,一是源自燃料中的硫,另一方面则来自原料中的硫。燃料中硫的主要为硫酸盐、硫化物、有机硫等。燃料燃烧时产生的SO2被分解炉及烧成带中大量活性CaO吸收,或在过渡带与碱反应生成硫酸盐被固化到熟料当中。因此在正常情况下,燃料中的硫对窑尾烟气中SO2的排放影响很小。

图1 水泥窑SO2产生机理示意图

原料中硫的存在形式与燃料基本相同,由硫酸盐、硫化物、有机硫组成,其中硫化物(FeS、FeS2)含量高低直接影响熟料生产线SO2排放水平。原料经过粉磨制成生料,经过预热器逐级加热升温,最终在分解炉分解后进入回转窑煅烧,原料中硫酸盐在此过程中很稳定,大体上都会进入窑系统进行循环反应。但硫化物不同(如硫铁矿),在400~600℃,即二、三级旋风筒附近发生氧化反应,生成的SO2气体会直接跟随烟气经窑尾烟囱排入大气中。而在停磨期间,生料不能持续产生带有新鲜表面的石灰石(CaCO3),降低了对烟气中SO2的吸附,且在原有的工艺条件下没有较好的方式对SO2进行捕捉,造成水泥窑尾烟气 SO2超标[1,2]。

1.3 传统烟气脱硫方案的存在的问题

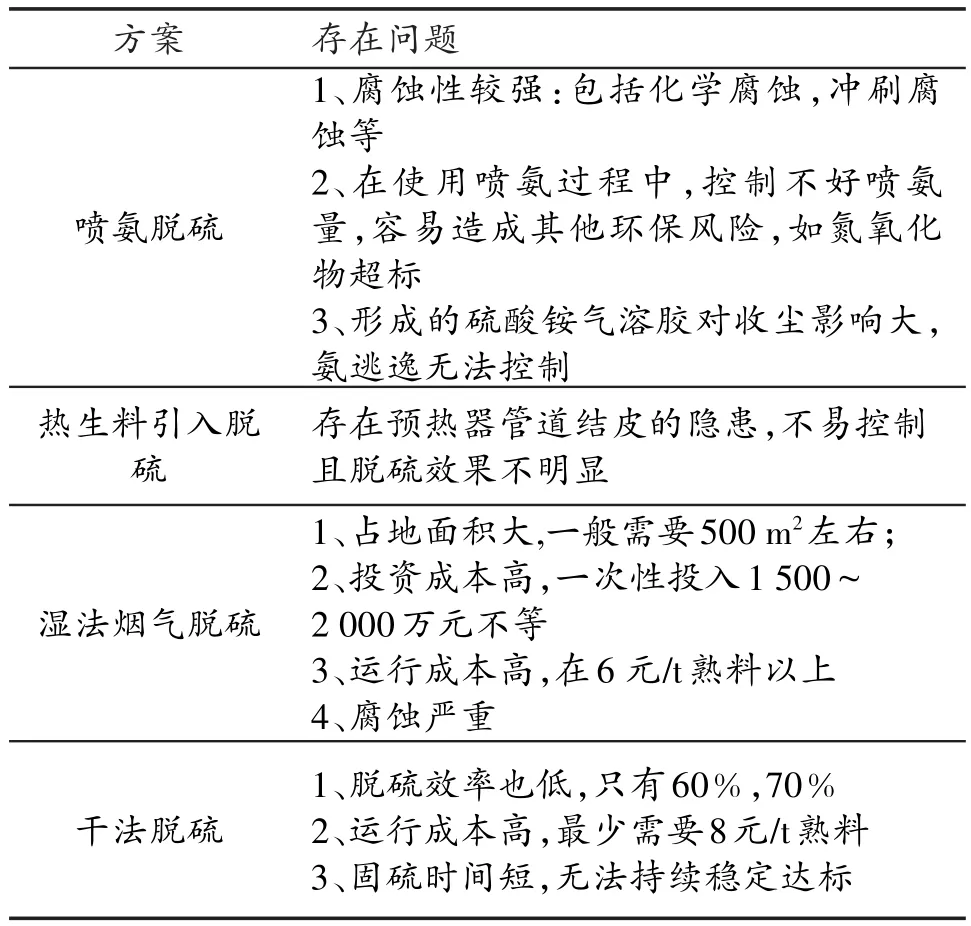

为降低窑尾SO2排放[3,4],传统的方法多为过喷氨脱硫、热生料引入脱硫、干湿法脱硫开生料磨抑硫等措施,但实际效果却不太理性,存在各种各样的弊端,见表1。

表1 传统烟气脱硫方案运行中存在的问题

2 实践应用

2.1 催化脱硫原理

催化脱硫剂由催化剂、氧化剂、表面活性剂等组分复合而成。通过添加锂、镧氧化物等不同添加剂来增加催化脱硫剂的活性;通过添加氧化剂提高SO2转化为SO3的效率;通过添加碱土成分来进一步强化固硫,形成硫酸盐成分固存下来。在中低温状况下激化SO2和生料组分的反应活性,形成SO3并固化到熟料中而带出,从而达到减少SO2排放的目的。其原理见图2。其催化脱硫剂的添加位置和现场照片见图3。

图2 新型催化剂脱硫原理示意图

图3 脱硫剂添加的现场照片

2.2 应用数据分析

两种生料磨状态下,在线监测采集数据见图3。

图3 加入脱硫剂后SO2监测值随时间变化趋势图

2.3 应用效果总结

(1)未添加脱硫剂,停磨硫排放瞬时实测值(标况下,以下同)687 mg/m3,开磨期间硫排放瞬时实测值292 mg/m3。添加脱硫剂后,两种生料磨状态下均可迅速(8 min内),将硫排放降低至环保红线内。

(2)在相同排放指标下(<200mg/m3),停磨期间脱硫剂用量为264kg/h,开磨期间脱硫剂用量为100 kg/h,24 h折合吨熟料成本2~2.3元/t,脱硫成本较低;

(3)此种新型催化脱硫剂能显著降低硫排放值,具有用量少、反应快,控制灵活等优点。此外,脱硫剂掺加方式简单,只需一台600W计量泵便可实现输送,用电量低。其配有的变频器可接入中控系统,使用量可实现中控自动控制,灵活快捷;

(4)相对日前成熟的湿法脱硫工艺,此种催化脱硫剂添加工艺简单,脱硫见效快,且固定投资小,对熟料生产线正常生产及工序质量没有不良影响。

3 结语

南京永能新材料有限公司的新型催化脱硫剂的应用有效地解决了客户因烟气中SO2排放超标造成的环保问题,提高了窑系统安全生产的稳定性和可持续性,同时也为含硫量较高固废资源的利用(如硫酸渣、煤矸石等)提供了可观的使用空间,给企业带来了良好的经济效益和社会效益。