火炮身管膛线磨损量光学检测方法*

2020-05-11邵新杰朱石坚

邵新杰,朱石坚,宋 彬,丁 超

(1.海军工程大学舰船与海洋学院,武汉 430033;2.陆军工程大学石家庄校区车辆与电气工程系,石家庄 050003)

0 引言

火炮射击过程中,身管内壁受到高温高压火药气体的化学作用、物理作用以及弹丸的机械作用,内膛表面和膛线产生烧蚀和磨损,身管内膛结构尺寸会发生变化[1]。随着膛线的不断烧蚀磨损,火炮的内径增大,导致初速度、最大膛压下降,使得火炮的弹道性能受到影响。因此,精确测量火炮身管特征段结构尺寸,对于确保射击安全、预测火炮弹道性能和火炮寿命具有重要意义[2-3],而且对于提高火炮制造验收精度也有实际工程应用价值。目前,测量火炮身管内膛结构尺寸的仪器主要有机械星型测径仪、光学星型测径仪、光栅电子测径仪、电感测径仪和深孔内径百分表等[4]。上述仪器在测量时,测头与身管内膛接触,而且普遍存在测量精度和测量效率较低等不足。

随着光电技术的发展,基于光学成像的非接触检测技术成为火炮身管内膛疵病检测的新研究热点[5-7]。例如,傅建平等[8]基于半球全景成像技术,获得了身管内膛的全景图像;王颖等[9]采用机器视觉原理,提出一种基于圆结构光的管道内表面测量系统;张振友等[10]应用光机电控制技术和CCD 成像技术针对身管内膛表面进行了定性及定量检测;丁超等[11]基于结构光三维检测技术,采用激光三角法对身管膛线高度差进行定量检测;汤一平等[12]设计了一种基于主动式全景视觉传感器的火炮身管疵病检测装置,并应用卷积神经网络算法对获取的身管内壁全景图像进行了疵病区域分类识别。本文在提出一种基于结构光的膛线磨损量检测方法,通过身管爬行装置携带的光学检测装置获取身管内膛结构光图像,利用结构光条的变形量计算膛线的实际高度,进而与膛线标准高度比较得到身管内膛径向实际磨损量。本文研究将为身管膛线磨损量的非接触精确检测提供一条新研究思路。

1 膛线磨损量检测系统

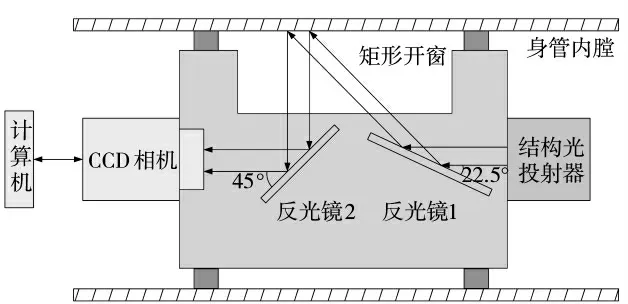

运用结构光检测技术设计了本火炮身管膛线磨损量检测系统,其结构原理如图1 所示。该检测系统主要由计算机、CCD 相机、光栅投射器等组成。光栅投射器负责提供、控制照射身管膛线表面的结构光,再由CCD 相机采集结构光照射膛线表面形成的光栅像,为分析结构光条纹提供原始数据;计算机通过软件控制电信号以触发的形式控制CCD相机并将采集得到的膛线信息存储到计算机中,然后根据所采集的身管膛线结构特征,计算出膛线磨损量。

图1 火炮身管膛线磨损量检测系统原理图

其中,采用的光学系统设计如图2 所示。其工作原理是:首先,结构光投射器中,LED 光源置于照明物镜的物方焦平面上,LED 发出的555 nm 光经照明物镜扩束整形后,以平行光均匀照射到透射式倾斜光栅上(倾斜角7.5°);接着,投影物镜与22.5°反射镜1 组成的光学系统,将倾斜光栅清晰投影成像到身管内壁上;然后,CCD 相机的成像物镜与45°反射镜2 组成的光学系统,同时对身管内壁和光栅像再次会聚成像,并通过CCD 采集数字图像;根据已知的各光学系统参数和光栅参数,并结合实验标定,便可测量出身管内壁的形貌。

图2 光学系统设计图

1.1 检测原理

本文所提出的火炮身管膛线磨损量光学检测方案包括离线参数获取和在线磨损量测量两部分,如图3 所示。其中,离线参数获取主要通过采集参数已知的标定筒图像和光栅参数反演出整个检测系统的垂轴放大率和成像物镜的垂轴放大率,进而获取标定筒内表面变化量与图像几何尺寸之间的关系;在线磨损量测量是指对实际火炮身管膛线磨损量进行测量,根据离线获取的检测系统参数计算成实际的火炮身管膛线磨损量。

图3 火炮身管膛线磨损量光学检测方案

针对待测量的内径已知(155 mm)、磨损量未知的火炮身管,首先设计制造与身管内径一致的标定筒,如图4 所示。该标定筒材料选用304 不锈钢,采用数控机床车削和精细研磨加工,内径尺寸为155 mm,外径尺寸175 mm,内壁分为4 个区域,每个区域包含不同深度尺寸和结构类型的凹槽,如图4(b)所示,经过数字内径千分表和表面粗糙度仪测量,各凹槽尺寸精度和表面光洁度满足对检测系统进行标定的精度要求。本文主要以区域3 为例进行检测系统标定。

图4 标定筒结构图

LED 发出并经照明物镜整形后的平行光束照射到光栅上,光线经过光栅透射后,再经过整个光学系统,最终在CCD 像面上得到光栅像。对于存在高低起伏变化的身管膛线,光栅像会在膛线位置发生像移,如图5 所示,图中像移量d 与膛线起伏量和检测系统参数密切相关。

图5 结构光栅偏移示意图

假定火炮身管膛线处平面m 和平面n 存在的起伏差为h,如图6 所示,结构光分别沿光路1 和光路2 分别投射到两个平面上,而后分别经O 点和O'点反射后进入CCD 相机并成像。假设在CCD 像面上,m、n 两个平面起伏差对应的像素间距变化量为Δp,其对应物理尺寸为h'。则由图6 几何关系可得到两个平面间的起伏差h 为:

式中:a 为结构光光束光轴和接收摄像机镜头光轴的交点到接收摄像机镜头前主面的距离;b 为接收摄像机镜头后主面到成像中心点的距离;θ1为结构光光轴与被测面法线的夹角;θ2为摄像机镜头光轴与被测面法线的夹角。

图6 起伏量检测示意图

由式(1)可知,在检测系统光学参数确定的情况下,身管膛线磨损量大小h 与其对应的像面间距变化量成线性关系。因此,通过对h 和h' 二者关系做好预标定,获取检测系统相关参数,然后对火炮膛线图像进行采集和预处理,结合标定得到的系统参数,便可计算出身管各区域膛线的磨损量。

1.2 图像降噪预处理

由于结构光检测系统存在较多的椒盐噪声和高斯噪声[13-14],为降低噪声对结构光条纹的影响,本文结合中值滤波去椒盐噪声和维纳滤波去高斯噪声的优势,对含有椒盐和高斯两类噪声的图像进行降噪处理。

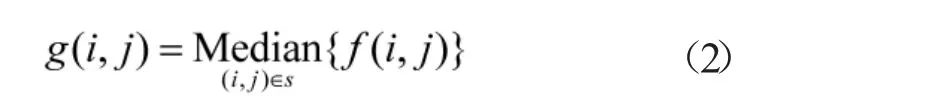

中值滤波就是把数字图像或者序列中某一点的值,用其邻域所有点的中值代替[15]。对二维图像做中值滤波时,其滤波窗口同样是二维的,且窗口多样,图像中任一点f(i,j)的中值滤波值定义式如下:

式中:S 为像素点f(i,j)的N×N 邻域;Median 为取中值操作。

维纳滤波器是去除高斯噪声的经典算法中性能最好的滤波器之一[16]。其基本原理是对原始图像f,找出它的一个估计值,使f 与二者之间均方误差最小,从而达到降噪目的。维纳滤波的误差函数为:

在频域上,式(3)可表示为:

本文综合了十字中值滤波法、维纳滤波法的优势,对含有椒盐和高斯两类噪声的结构光图像进行降噪处理。

1.3 结构光光条中心线提取

本文采用灰度重心法对结构光光条进行中心线提取。假设光条截面上的坐标(xi,yi)点处的像素灰度值为I(xi,yi),则光条的截面中心点(xc,yc)可以表示为:

式中,i=1,2,…,n 表示光条截面上选取的n 个像素点。

设提取到的两条中心线各像素点的水平坐标分别为xi和xj,则两中心线间平均像素距离为:

2 实验结果与分析

2.1 标定筒采集与参数获取

利用本文设计的膛线磨损量检测系统采集标定筒区域3 的图像,可以看出结构光在经过相邻两个凹槽时分别发生了偏移。下面以宽度为60 μm 的结构光条为例,介绍标定图像处理和标定计算过程。检测系统提取图像中两条宽度为60 μm 的结构光条,如图7(b)所示。综合采用十字中值滤波和维纳滤波对结构光图像进行去噪预处理,如图7(c)所示,噪声得到极大抑制。

受标定筒内表面形状的限制,降噪处理后的结构光条中间部分直线度高,而左右边缘区域出现弯曲,会对中心线提取和像素距离计算造成误差。因此,本文截取结构光条中间至截断偏移处部分进行计算。为了计算方便,旋转图像使截取的结构光条指向竖直方向,如图8(a)所示。采用灰度重心法对图8(a)中的结构光条进行中心线提取,如图8(b)所示,结构光单线条被提取出来。

图7 60 μm 结构光条提取和降噪处理

图8 光条中心线提取

由于火炮身管膛线是螺旋形结构,为了更好地在图像上显示光条纹受到调制而发生的偏移,结构光条纹与竖直方向成一定角度投射在待测面上,如图8 所示。根据式(1),对应实际测量系统中参数为θ1=45°、θ2=0°,所以被测物体表面的高度变化h 与CCD 传感器上两个像素点之间的像素距离Δp 可以表示为:

其中,a 和b 为已知的系统结构参数,a=110 mm,b=33 mm;α 表示结构光投射出的光点经过凹槽调制的偏移距离在与光条垂直方向上的分量系数;μ表示CCD 传感器上每个像素点对应的尺寸(边长),由相机的参数可知μ=0.007 4 mm,数值较小,此处不利用此参数进行计算,而与未知参数α 的乘积β作为未知参数计算。

在对火炮身管膛线进行检测时,得到光条纹经过调制而发生偏移的图像,此时使用同样的方法可以计算图像上光条的偏移像素距离值Δp。由于图像上光条纹的像素偏移值Δp 与火炮身管膛线高度的关系同样符合式(7),所以可以通过式(7)计算出膛线高度。

表1 1 mm 凹槽对应的条纹偏移像素距离

表1 所示为用本文提出的方法计算深度为1mm 的凹槽处结构光图像中粗条纹的像素偏移距离。表中计算了30 张受调制的结构光条纹图像,并计算出其平均值。取平均值代入式(7),计算得到参数β=0.010 085。

2.2 实样采集与磨损量计算

本节对未执行过射击任务的某型火炮身管内膛进行系统膛线检测与磨损量计算。由于身管内膛结构光图像采集、处理,以及膛线高度、磨损量计算过程与标定筒内壁结构光图像的标定过程相同,在此不再赘述,处理效果如图9 所示。

图9 身管内膛结构光条纹像素间距计算示意图

通过以上方法分别对10 张身管内采集的结构光图像进行膛线高度计算,由于待测火炮身管未执行过射击任务,其膛线理论磨损量为0。分别计算出10 个检测数据与标准火炮身管膛线高度的绝对误差值,结果如表2 所示。

表2 膛线高度检测绝对误差

从表2 可以看出,火炮身管膛线深度进行检测的绝对误差不超过0.01 mm,符合实际中的检测要求。考虑到身管的加工也有一定的误差,而且通过对图像处理过程中图像去噪、条纹中心线的提取等过程的算法改进,可以使测量误差进一步降低。

3 结论

本文所提出的检测方法实现了对身管膛线技术状态的非接触检测,避免了传统检测方式触头与身管内壁接触造成二次磨损,而且检测精度和检测效率高,实际检测结果显示误差小于0.01 mm,为火炮身管膛线磨损量精确检测提供了新方法,在火炮制造验收和火炮寿命预估等领域具有重要理论意义和实际应用价值。下一步将针对身管膛线磨损量大小对检测误差的影响,以及身管各特征段的膛线磨损量分布规律开展研究。