超声电机多参量高精度测控系统的研制

2020-05-10郑杰基焦西凯范世珣陈虎城范大鹏

陈 宁,郑杰基,焦西凯,范世珣,陈虎城,范大鹏*

(1.国防科技大学 智能科学学院,湖南 长沙 410073;2.南京航空航天大学 航空学院,江苏 南京 210016)

1 引 言

电磁[1]、压电[2]等精密驱动功能部件是实现航空航天、智能制造等高端装备中载荷精确运动/定位的重要基础件。以压电陶瓷为换能装置,以定动子摩擦界面为传力介质的超声电机一直是压电功能部件家族的明星成员。近年来,因其低速大扭矩、响应制动快、可断电自锁、无磁化等特点,超声电机在空间探测器、智能制导炮弹[3-4]、精密运动平台[5-6]、核磁共振装置[7-8]等领域实现了应用,体现了良好的应用潜力。

超声电机作为一个利用逆压电效应和摩擦界面实现驱动的基础部件,其驱动性能取决于正余弦两相激励信号幅值、频率、相位差等参数的共同作用;同时由于高频交流激励与宏微观运动相耦合的工作特点,输出转矩、转速与激励信号之间呈现显著的非线性特性,而且内外部的传感信号呈现高低频混叠、动态变化、规律复杂等特点[9]。以上因素造成了超声电机控制参数与过程参数多且复杂的总体特点。以典型的行波旋转型超声电机为例,需要调整的8项控制参数包括2项工况参数(预压力、负载转矩),4项驱动参数(幅值等)以及2项伺服控制参数(速度、位置控制指令),而需要进行测量或解算的13项过程参数有4项机械参数(角速度等),5项电学参数(输入电压电流等)和4项能量参数(温度、效率等)。同时为了定量化评估超声电机性能,还需要通过参数间的高效组合快速形成有效的特性分析曲线,如幅值-速度、频率-阻抗,转矩-速度等。从前人研究来看,超声电机测控系统的主要难点集中在以下几个方面:(1)驱动参数可控的高频信号生成;(2)工况参数重点是预压力的精准在线调整;(3)电学参数的高精度采样;(4)能量参数中界面温度的实时准确测量;(5)通过参数快速组合形成高效的标准化分析流程。

在驱动参数可控的高频信号生成上,多数测试系统通过“信号发生器+功放箱”组合或商用驱动器驱动超声电机[11-13],此方法不仅无法实现幅值、频率、相位差3个参数的在线快速调节,也难以有效控制激励信号的周期数,因此无法对电机的启停瞬态特性进行细化研究。在预压力参数的调节上,较多采用螺栓旋进加力的装置[14],不仅难以进行预压力的数字化调整,而且需要对电机外壳结构进行改造[15],降低了测试系统的普适性。在电学参数的高精度采集上,利用电阻分压或霍尔传感器[14]测电流、电压互感器测电压的方式值得借鉴,在陶瓷阻抗上[15],文献[15]采用阻抗分析仪作为测量仪器,由于产生的激励电压较小(1~10 V),因此难以获得电机实际工作时的阻抗变化。而在温度参数的获取上看,产热最大的摩擦界面的温度状态始终未能进行有效的测量,多数测温系统检测的是电机机壳的温度[16]。除此之外,由于PXI采集卡等主控器件性能及功能上的缺陷,传统的超声电机测试装置没有形成整体化规范化的性能评估与数据分析流程。综上,由于超声电机自身参数多、信号类型复杂的特点,国内外目前的测控系统不仅难以实现对超声电机控制参数的在线快速精确调控与过程参数的高精度测量,还缺少体系化的性能评估与测试分析流程。

为了提供超声电机性能测控分析所需的整体化解决方案,本文建立了一套多参量快速综合测控实验系统,在分项技术上突破了传统测控系统难以解决的高频信号可控生成、预压力精准调控等问题,从总体上实现了对超声电机8项控制参数的在线快速调整和13项过程参数的高精度采集解算,形成了超声电机特性分析的整体化流程,为超声电机的性能评估与控制方法研究提供了较全面的测试手段。

2 测控系统总体方案

2.1 工作机理

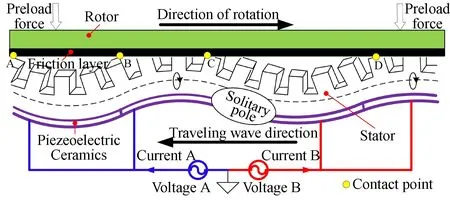

行波旋转型超声电机的驱动原理如图1所示。两相同幅同频的正弦信号激励粘接在定子底面的压电陶瓷产生形变,定子也随之产生相应的高频振动,振动状态可以通过不参与激励的孤极陶瓷获得。在预压力的作用下,定子和转子之间因摩擦作用使得定子的微幅波动转换为转子的宏观转动,从而带动负载。当电机运行时,由于多重能量损耗的存在,尤其是摩擦损耗的产生,电机内外都存在一定的温升,其中摩擦界面附近的温升量最大[17]。不难看出,超声电机是典型的多输入多输出机电耦合系统,且系统内也耦合了很多非线性因素。

图1 行波旋转型超声电机的工作机理Fig.1 Mechanism of traveling wave ultrasonic motor

2.2 测控系统需求

根据超声电机的工作机理及参数特点,梳理出测控系统的功能需求为:

(1)多参数驱动功能:实现幅值、频率、相位差、周期数的在线调整且输出波形质量较好;

(2)工况设定功能:灵活设置超声电机的工况参数,主要是实现预压力和负载力矩的精细设定和测量;

(3)参量检测及解算功能:对角速度、角位置、输入电压、输入电流、界面温度、轴向压力、输出转矩等电机主要参量可实现采集、测量及解算,并具备较好的高低频信号同步监测能力,除此之外,电机定子两相压电陶瓷的阻抗和输入功率可通过电压和电流的实时采集和计算获取;

(4)伺服控制功能:便于集成控制算法,可实现电机的速度及位置控制功能。

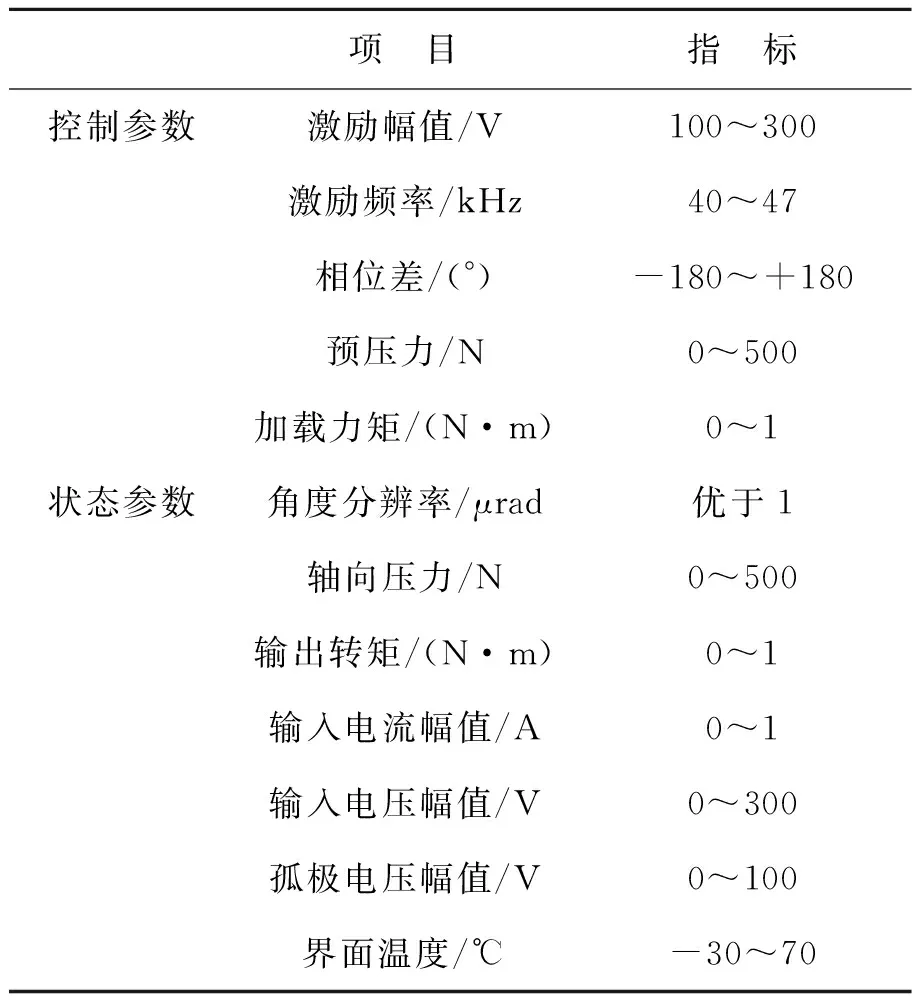

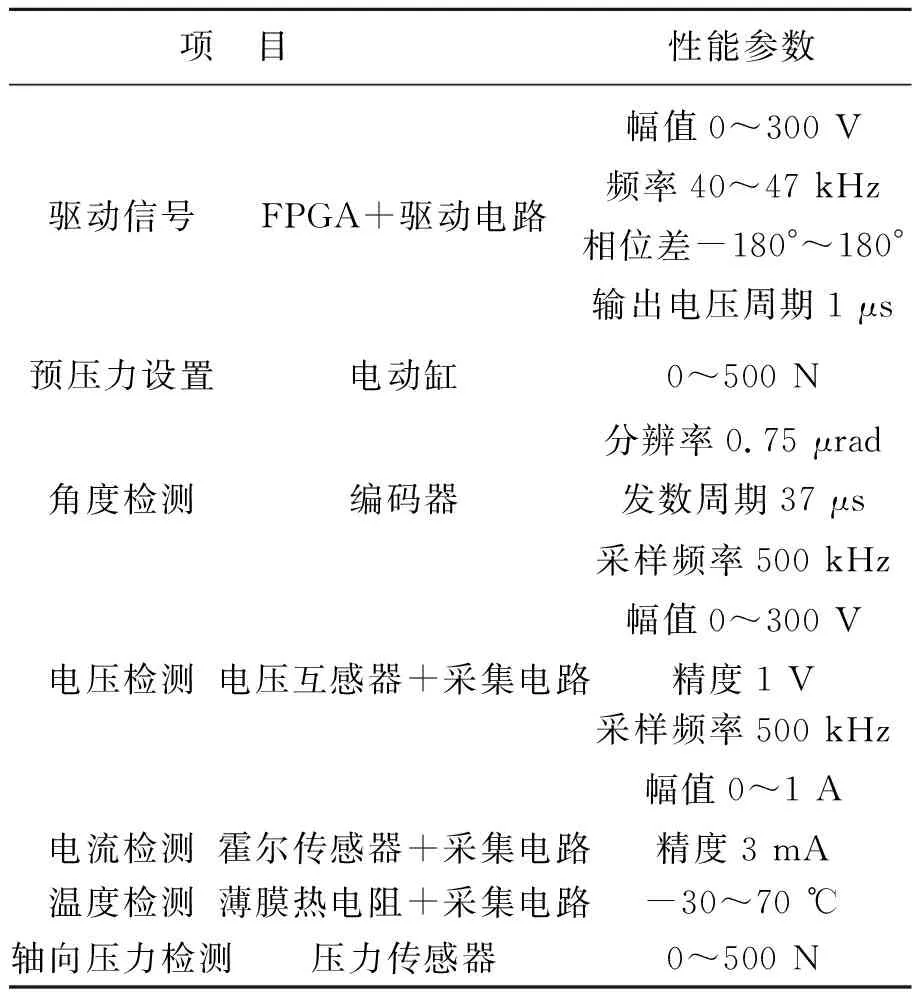

本文主要以南京航空航天大学研制的TRUM60型行波超声电机为实验对象,通过更换电机连接工作接口,也可用于其它类型的超声电机实验。对系统控制参数、状态参数的类型、测量范围等技术指标如表1所示。

表1 超声电机测试系统的指标

2.3 测控系统总体设计

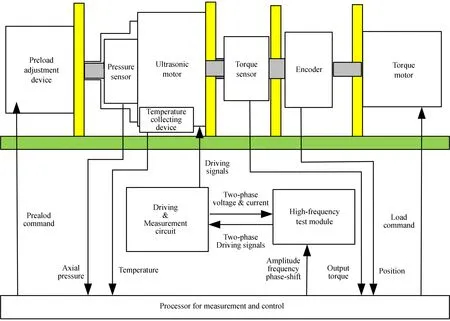

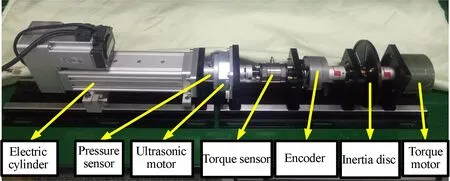

依据测控系统需求与性能指标,制定了多参量测控系统的总体方案,如图2所示。该方案同轴布置预压力加载装置、压力传感器、超声电机、转矩传感器、角度编码器、惯量模拟装置及力矩加载装置。于此同时将温度采集装置嵌入超声电机体内,用于敏感超声电机运行时的定子界面温度。

超声电机系统的输入输出中,高频信号和低频信号同时存在。通过整合测控任务,设计了测控处理器和高频测控模块两个单元。从图2可以看出,测控处理器是整个测试系统的主控单元,一方面负责所有控制指令的输出,包括三参数调整指令,预压力指令与负载指令;另一方面接收系统采集或解算后的低频信号,包括角位置、动态压力、界面温度、输出转矩、阻抗及功率。而高频测控模块的作用一是通过直接数字合成方法生成超声电机工作所需的两相正余弦控制信号,二是对电机实际端电压和相电流进行高频数据采集。由于高频测控模块生成输入或输出信号的幅值较小(0~10 V),不能直接驱动超声电机,因此还研制了驱动放大电路,该电路既能对高频测控模块生成的正余弦控制信号进行放大,驱动电机运转,还能对电机工作的实际端电压和相电流信号进行隔离和调理,以便于高频测控模块对这些信号的采集。

图2 超声电机测控系统总体设计方案Fig.2 Overall scheme of measurement and control system for ultrasonic motor

2.4 主要器件选型

为便于系统的实现,选择德国dSPACE公司的DS1103控制箱作为图2中的测控处理器,其最高伺服周期为50 μs;高频测控模块采用美国NI公司的FPGA板卡RIO-7854R,其板卡对模拟信号的最高采样频率为750 kHz,模拟信号的最高输出频率达1 MHz。这两种设备都支持图形化编程,亦可快速实现硬件在回路仿真,便于直接开展测量信号生成方法和闭环控制算法的研究。

编码器选择了日本多摩川公司的TS5700N8501型23位绝对式编码器,支持2.5 MHz波特率的RS485通信,数据帧发送的时间间隔为37 μs,可以满足角度测量和速度解算精度的要求。

3 测控系统关键技术

预压力施加及监测、界面温度敏感与处理、高频驱动控制信号生成与采集等问题,是传统超声电机测试装置中未得到很好解决的关键问题。

3.1 预压力施加及监测

预压力是保证电机内部摩擦驱动的关键因素,也是超声电机的一项重要工作参数,对电机工作性能及使用寿命有着至关重要的影响[17]。本文采用伺服电动缸作为预压力施加装置,压力传感器用于轴向压力检测,电动缸端部通过过渡板作用在压力传感器基座上,推力致使压力传感器的敏感体抵住电机端盖,从而将力传递给定子。为了保证导向性,将活塞头过渡板压力传感器限制在套筒中。工作时,控制电动缸工作在力矩模式,其输出力基本保持恒定,利用这一特性可实时在线地改变预压力。上述设计导向精度高、施加力均匀,实现了预压力的精准施加,同时压力传感器的存在可以定量化地监测电机运动中轴向压力的变化。经过拟合标定,电动缸的指令I与出力F满足F=162.81I-4.64。

3.2 界面温度敏感及采集

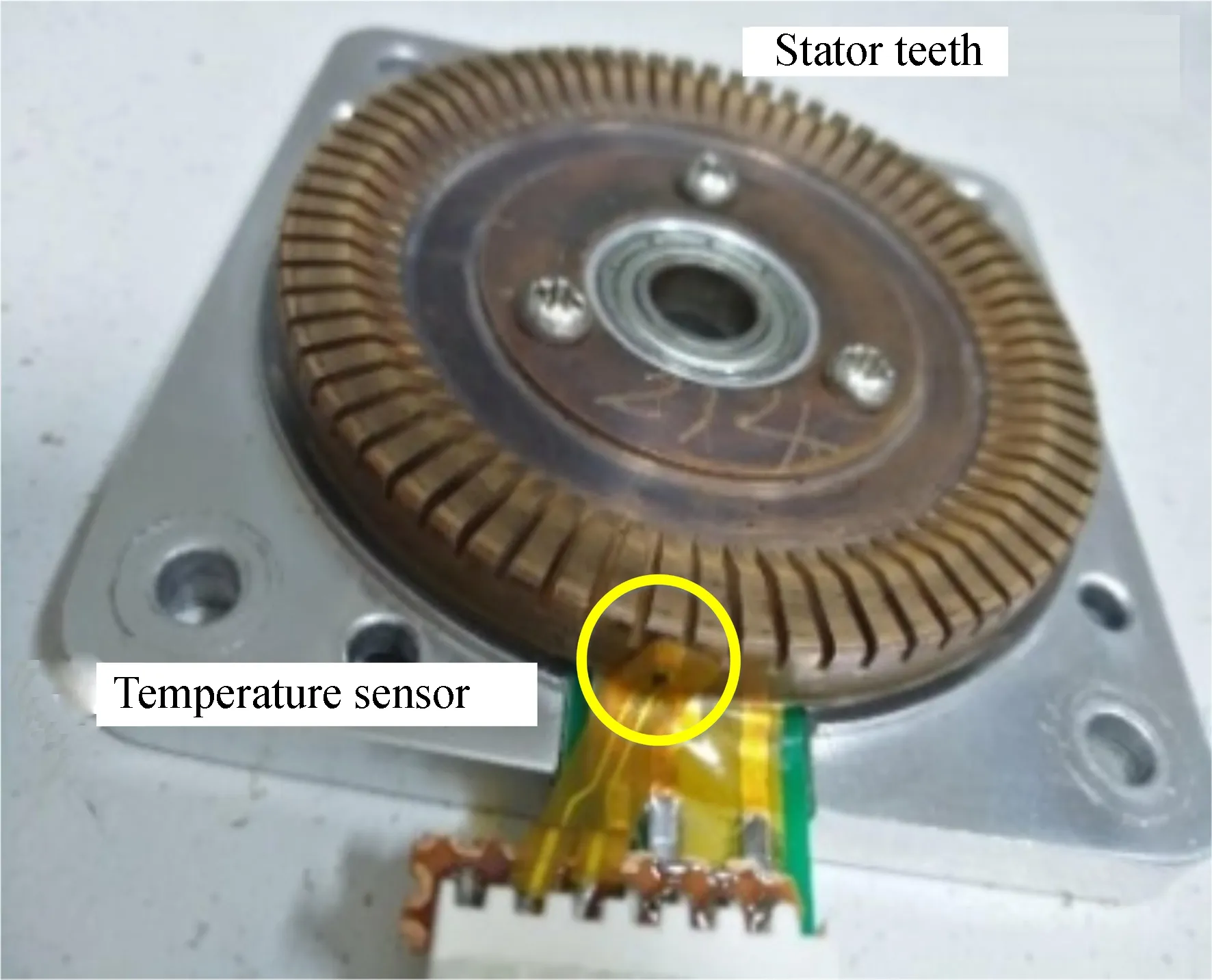

超声电机的工作过程始终伴有热量损耗,导致内部温度增加,尤其是定转子摩擦界面附近温升较快[18]。为有效监测界面温度变化且不影响定子振动模态,最终选择在定子齿隙附近布置MCBM薄膜温度传感器。该传感器的有效敏感区域尺寸为2 mm×2 mm,检测温度为-50~250 ℃,并且具有较好的动态性能。图3为所用的薄膜温度传感器以及它在超声电机中的安装位置。该薄膜传感器的电阻随着温度的升高而减小,在驱动采集电路上的惠斯通电桥调理放大后,通过温箱标定得到的电压U与温度T之间建立起非线性函数关系满足T=0.026U3+0.12U2+4.9U+17。

将零部件同轴连接,并通过安装架固定在基座上,设计出图4所示的超声电机机械试验台。

图3 薄膜温度传感器测量敏感界面温度Fig.3 Interface temperature detected by thin-film temperature sensor

图4 超声电机测试用机械装置Fig.4 Mechanical apparatus for ultrasonic motor test

3.3 高频信号生成及采集

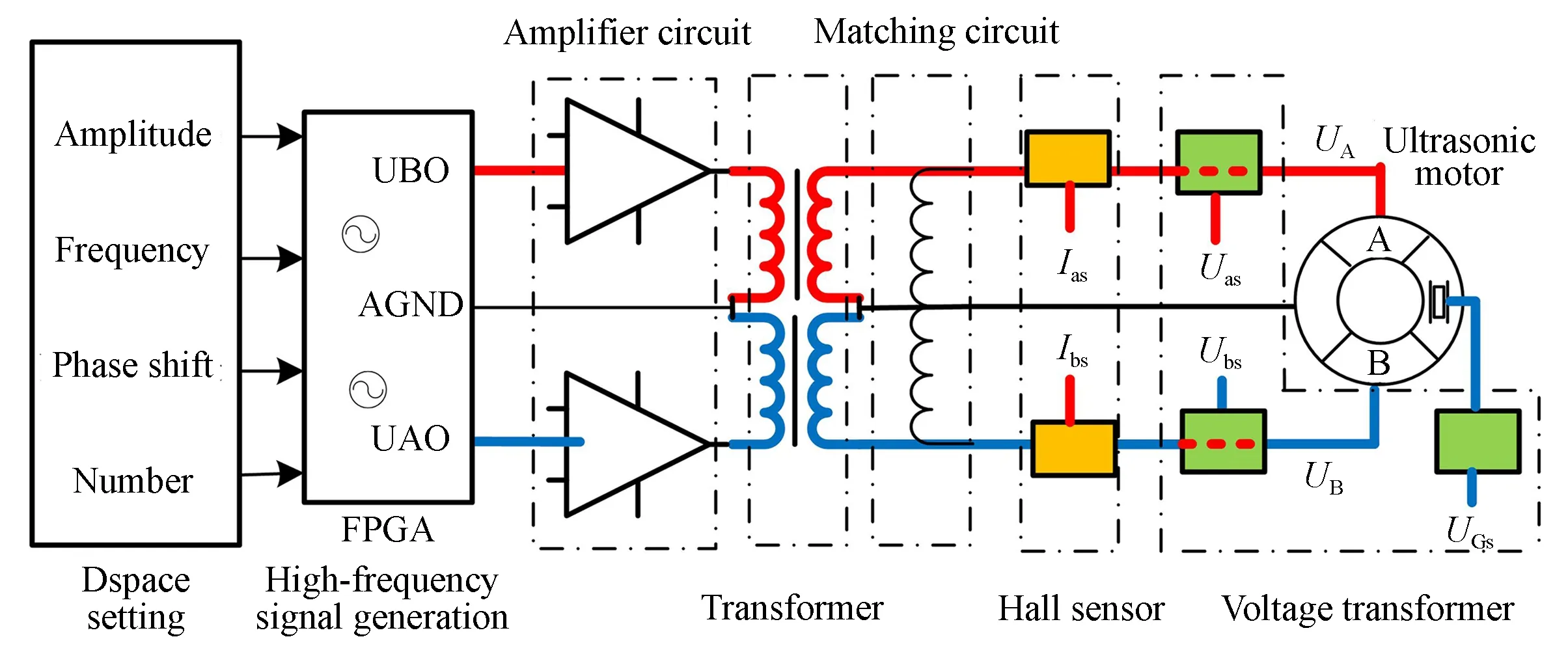

为了全面实现高频信号生成中参数设定、波形生成及采集解算等任务,设计了图5所示的电路方案。其中,功放电路、变压器、匹配电路、霍尔传感器、电压互感器以及温度调理电路构成驱动采集电路。系统方案的重点在于高速信号产生与高频信号采集。在高速信号产生部分,在dSPACE上配置幅值、频率、相位差、周期数等参数,经CAN传输后在FPGA板卡中生成相应的两相正弦波UA0与UB0,最后经功放电路放大、变压器升压以及并联电感匹配生成超声电机激励信号UA与UB。在高频信号检测部分,两相输入电压与孤极电压通过电压互感器进行检测,采用南京中霍公司的PT107电压互感器,其带宽为80 kHz,测试得到的信号为Uas,Ubs与Ugs;两相输入电流则通过串联在回路中的霍尔传感模块实现检测,采用南京中霍公司的SLEME-CSR3.3-1A霍尔电流传感器,其带宽为100 kHz,测试得到的信号为Ias与Ibs,上述高频信号都通过FPGA板卡进行采集解算,采样频率设为500 kHz。

在高频信号解算部分,采集到的电压、电流可以表示为:

(1)

式中:UAm,UBm为两相电压信号幅值,IAm,IBm为两相电流信号幅值,f为激励频率,θ为两相电压的相位差,φia与φib为A相与B相的阻抗角。在得到电压信号的幅值后,通过式(2)的计算并滤去式(2)后半部分的二次谐波得到A相陶瓷的输入功率。

2PA=2UAIA=

UAmIAmcos(φia)-UAmIAmcos(2πft-φia)

(2)

然后由输入功率可以得到的阻抗ZA,ZB,阻抗角φia,φib的表达为:

(3)

上述解算工作在FPGA板卡中实现。根据上述方案,对系统进行相关设计,设计后的超声电机测控系统性能参数如表2所示。

表2 超声电机测试系统的性能参数

Tab.2 Specifications of ultrasonic motor measurement system

项 目性能参数驱动信号FPGA+驱动电路幅值0~300 V频率40~47 kHz相位差-180°~180°输出电压周期1 μs预压力设置电动缸0~500 N角度检测编码器分辨率0.75 μrad发数周期37 μs电压检测电压互感器+采集电路采样频率500 kHz幅值0~300 V精度1 V电流检测霍尔传感器+采集电路采样频率500 kHz幅值0~1 A精度3 mA温度检测薄膜热电阻+采集电路-30~70 ℃轴向压力检测压力传感器0~500 N

4 测控软件设计

针对传统实验装置电机特性测控内容不完备且测控效率较低的问题,设计了一套覆盖超声电机主要特性的标准化测控流程,进而依托dSPACE和FPGA平台形成交互性友好的人机界面,以全面提升系统测试与分析的效率。

4.1 软件功能定义及流程

按照2.2节,超声电机测控软件需要完成8项控制参数的灵活设置及调控和13项状态参数的高速采集与解算。从超声电机建模与控制研究的需求出发,待测曲线重点需要包括预压力-速度特性、启停换向特性、脉冲步进特性、驱动参数-速度特性、机械特性、阻抗特性与温升特性等7项主要内容。同时,测控软件应该具有快速存取数据并形成报告的能力。

图6所示为超声电机典型特性测试流程。执行该流程图时,针对特定的测试内容运行已编好的程序模块。在每一步的实现过程中,系统能够准确设置参数区间,灵活改变电机驱动参数与工况参数,从而完成对超声电机的主要特性的测试及指标评估工作,并绘制相应的标准化特性曲线,由此可快速获知超声电机的各项特性指标,最终形成可供评估的完整报告。

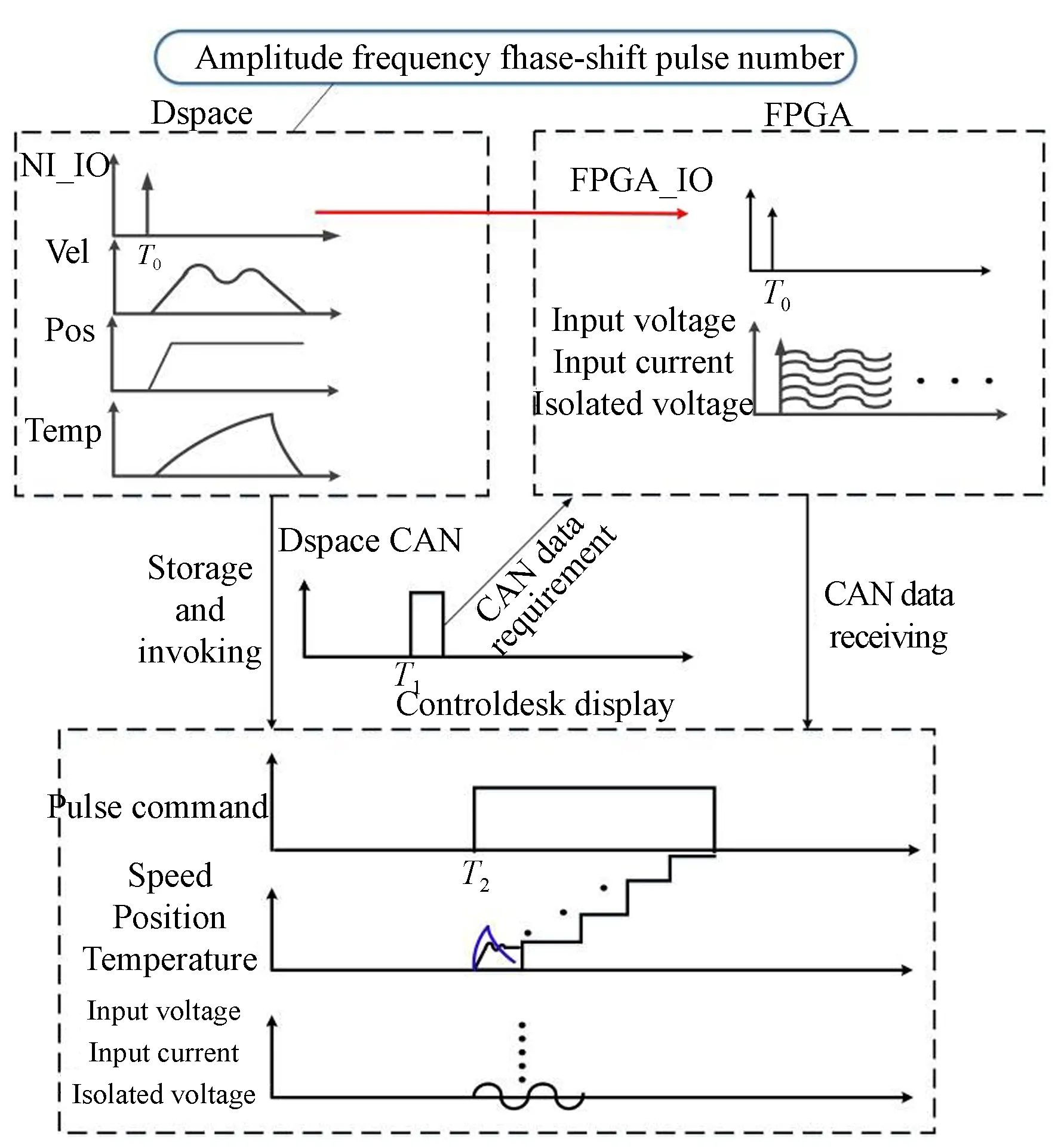

在图6的步进运动特性测试环节中,能否实现全过程的精细测量是检验系统测试能力和水平的关键指标,也是本文测试系统有别于传统测试装置的主要特点。其核心问题在于系统对宏观、微观状态的同步获取和处理能力,即超声电机在步进运动的过程中速度、位置、温度、电压、电流与孤极信号能否有效地测量并在时间轴上精准对齐。为了实现高精度同步测试,在硬件设计的基础上,利用dSPACE数据采集特点与FPGA的高频特性,设计了图7所示的超声电机脉冲步进过程瞬态特性的测试流程。

图7 步进运动的瞬态特性测试过程Fig.7 Process of testing transient characteristics of stepping motion

步进运动瞬态特性的测试步骤如下:

(1)在dSPACE上初始化驱动参数,并通过CAN通信传输给FPGA板卡;

(2)dSPACE在T0时刻通过数字IO发出脉冲步进启动指令,FPGA检测IO指令上升沿,生成指定周期数的正弦信号,同时开始采集电机电学量,存储在RAM中;

(3)待电机完全停止后,dSPACE于T1时刻通过CAN向FPGA发送数据请求指令。FPGA接收指令后,取出RAM中的数据并通过CAN发送给dSPACE,Controldesk界面在T2时刻显示出电压、电流、孤极信号以及电机角度、速度与温度等信号。

4.2 测控界面设计

测试效率的快速提升既有赖于测试流程的标准化,也需要通过软件设计形成人机交互较好的测控界面,其功能包括:

(1)开环条件下,对驱动参数、工况参数和控制指令参数进行设置;

(2)闭环条件下,灵活配置速度环、位置环参数,实现硬件在回路控制器的仿真;

(3)快速切换工作模式,实现高效自动测试;

(4)任何条件下实时显示状态参数,并根据测试模式形成相应的特性曲线。

为实现上述功能,根据超声电机工作过程信号高低频共存的特点,在测控处理器(dSPACE)上利用Controldesk软件设计低频信号的测控界面,而在高频测控模块(FPGA)上则通过Labview软件设计相关高频信号的测控界面。

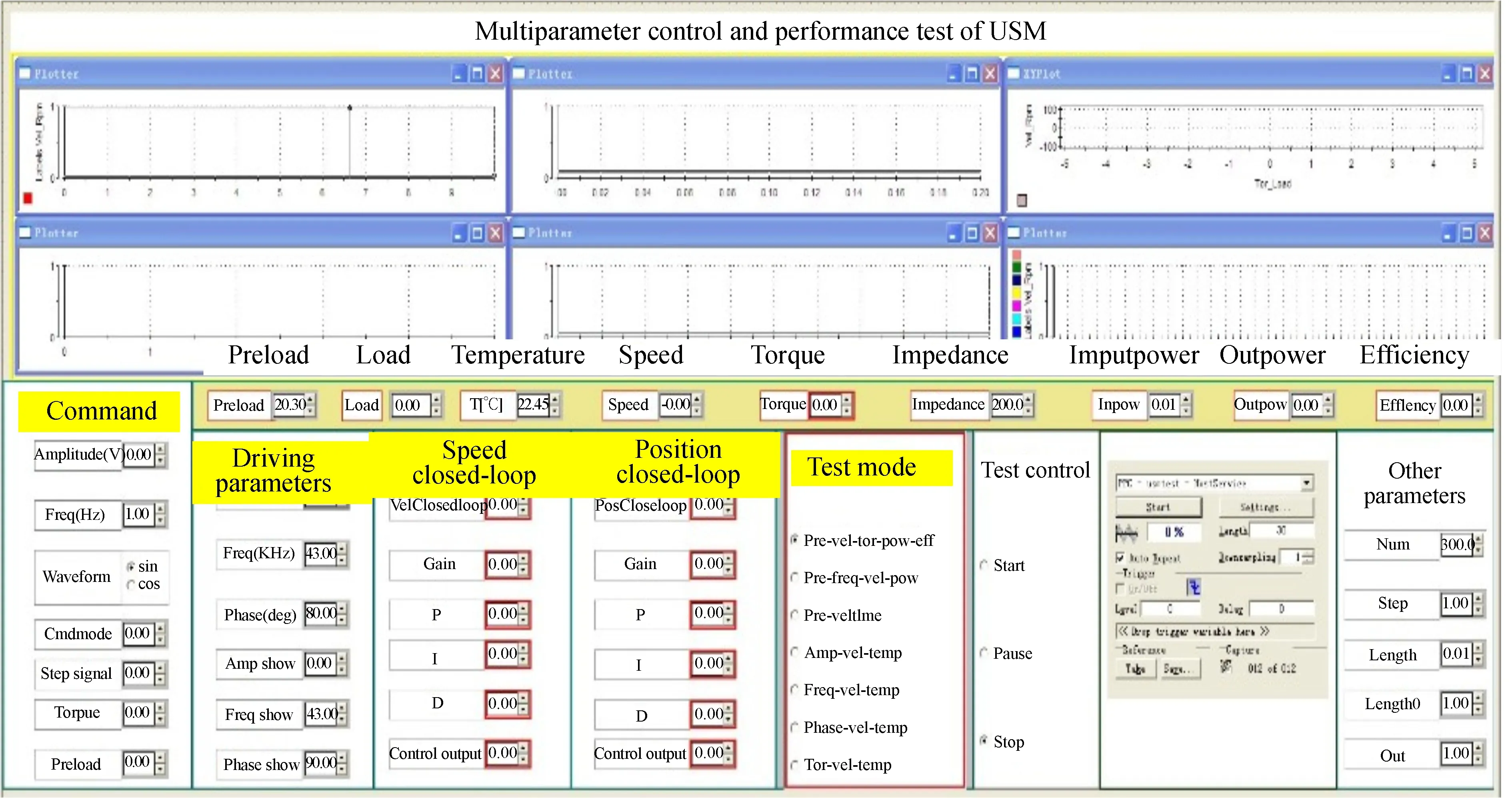

图8为Controldesk测控界面,设置了指令参数、驱动参数、工况参数与速度位置环控制参数等输入控件。同时,按照测控流程图分列了7个模式,且在内部集成了相应的测试与数据采集程序,所需的曲线在界面上方的窗格中集中显示。

图8 Controldesk 控制界面Fig.8 Control interface of Controldesk

而Labview界面主要配置高频信号处理所需的系统参数,用于产生两相高频正弦信号,并对电机的电流、电压与孤极信号进行高速采集和实时显示,同时将陶瓷输入端阻抗及有功功率信息进行呈现。

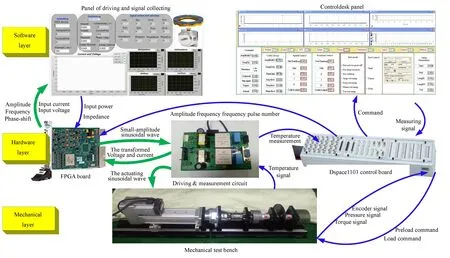

5 典型测试结果

在整合关键测控装置和软件系统后,按照机械层、硬件层和软件层3个方面将整个测控系统的信号生成、传递、流通及显示过程如图10所示(彩图见期刊电子版)。图中蓝色细线代表低频信号,绿色粗线表示高频信号。可以看出,所构建的测控系统较好地覆盖了超声电机性能分析所需的主要参数,测控界面也实现了主要参数的设置、变化及曲线显示,展现出了高效的测试分析及控制能力。

图10 超声电机实验装置及其信号连接图Fig.10 Test system and signal flowchart of ultrasonic motor

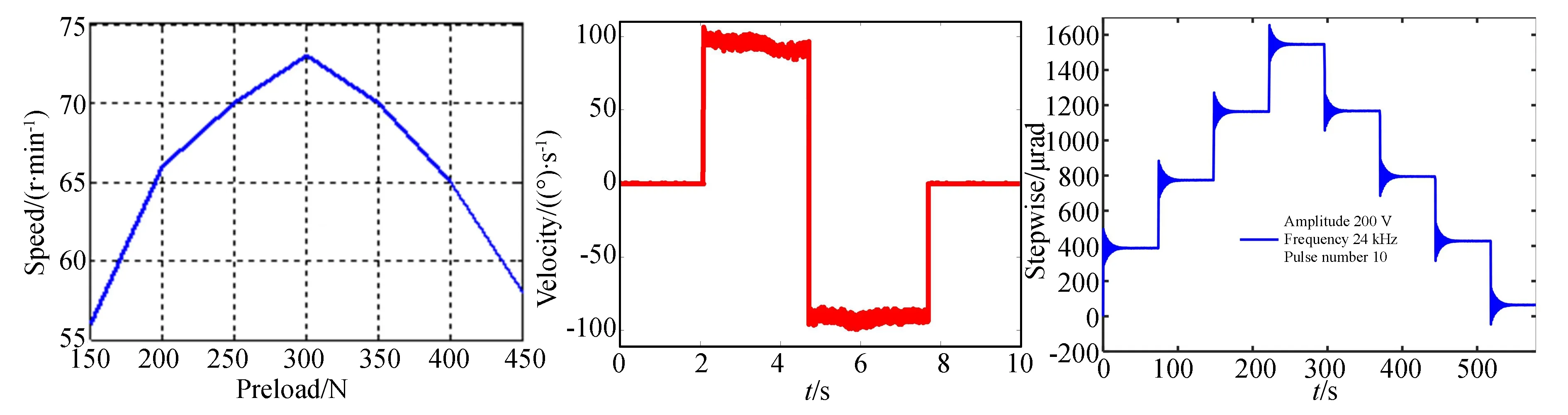

为了全面验证测试装置与测控方法的有效性,选取TRUM60旋转型行波超声电机,依据图6的特性分析流程对各项内容进行了测试,所获得的典型结果如图11所示。经过对比,本系统的测试效率相比商用驱动器搭建的传统测试装置提高了30%,且测试的准确性明显提高。

图11 超声电机的典型特性曲线Fig.11 Curves of typical characteristics of ultrasonic motor

测试结果表明,该测控系统可较全面实现对包括预压力在内的8项控制参数的在线精确控制能够对电压电流等13项状态参数的实时高速检测,也能对电机脉冲步进运动过程的瞬态特性进行精确刻画,显著提高了超声电机的测试和性能评估效率。

6 结 论

超声电机的精细化建模分析与精密控制研究有赖于高精度高效率的实验手段。针对传统测控装置难以解决的问题,本文设计了一套超声电机多参量高精度测控系统,并提出了超声电机的性能测试流程与步进运动同步采集流程。测试结果表明,该测控系统可全面实现对预压力等8项控制参数的在线精确调控和对电压电流等13项状态参数的高速检测,可对电机启停过程的瞬态特性进行精确刻画,实现了电机的多参数高精度调控,拥有较好的控制集成能力,为超声电机非线性动力学特性研究、整机模型辨识以及高精度速度与位置控制等提供了完整的测试和验证平台。