一种机械式扫描血管内超声探头

2020-05-10卢少伟李明夏冯志华江小宁

卢少伟,李明夏,冯志华,江小宁

(1.中国科学技术大学,精密机械与精密仪器系,安徽 合肥 230026;2.北卡罗莱纳州立大学机械与航天工程系,美国)

0 引言

血管内超声(IVUS)作为介入性治疗的一种手段,对心血管疾病的诊断与治疗起着至关重要的作用[1-8]。血管内超声包括一台成像主机,一个回撤系统及最关键的超声探头部分[1-2]。目前市面上主要存在单一换能器机械旋转式和相控阵列式[9]两种结构的血管内超声探头。机械旋转式探头比相控阵列式工艺简单,且能达到更高的分辨率,所以我们选择机械旋转式探头作为研究对象。然而,当探头经过狭窄病变的区域时,由于管壁的摩擦导致探头不均匀,旋转会导致成像质量下降,称为不均匀旋转变形[10-14]。

为了解决不均匀旋转变形问题,学者们提出了很多措施。Soest等[10]提出了一种算法通过使用一个矩阵进行变换,确保接收到的相邻超声信号连续。然而,这个转换矩阵需经相应计算得到,意味着它很难变成一个实时成像的手段,这对于及时的诊断不利。另一种办法是将驱动电机置于探头的前端[12-14]。由于血管内超声探头用于血管内的检测直径一般为∅(0.87~1.17) mm,所以内置式的电机直径要足够小,且能满足速度1 800 r/min的要求。研究中主要有电磁式电机及压电马达两种类型的微型电机。彭珏等[13]设计了一个∅1.2 mm×3.7 mm的同步电磁式电机,转速可达16 500 r/min。Tanabe等[12]研制了一个行波式电机,利用外部压电换能器产生振动通过传动轴传递到探头前端的电机部分,形成转动。与电磁式电机相比,压电马达的结构更简单,更易驱动,组装更方便,易于小型化。所以我们选择压电马达作为研究对象进行研究。

目前已有文献关于微型压电马达的研究[15-18]。Mashimo等[15]利用一个1 mm正方形金属块作为定子设计了一个电机,在电压峰-峰值160 V驱动下,该电机的扭矩为10 μN·m,最大转速为1 715 r/min。周铁英等[18]提出了一种柱式电机,在电压峰-峰值100 V驱动下,最大转速为1 800 r/min。董蜀湘等[17]提出了一种将电机直径缩小到∅1 mm的管式行波马达,在电压峰-峰值90 V驱动下,其最大转速为3 500 r/min。在文献[17]的电机基础上,本文作者优化了一些结构和制作,不仅简化了结构,更提升了性能。

本文展示了一种将直径∅1 mm的压电马达置于探头前端来解决不均匀旋转变形的办法。电机的主体直径为∅1 mm,长为10 mm。电机在峰-峰值20 V、频率51.5 kHz、相差90°的两路正弦交流信号驱动下,转速可达6 450 r/min,且驱动电机转动的最小功率仅需38 mW,与董蜀湘等[17]研究相比,其电机性能有较大提升。压电换能器的中心频率为52 MHz,-6 dB带宽为40%。所有实验都是在水中进行,用于模拟人体环境。

1 探头系统介绍

1.1 电极的结构及工作原理

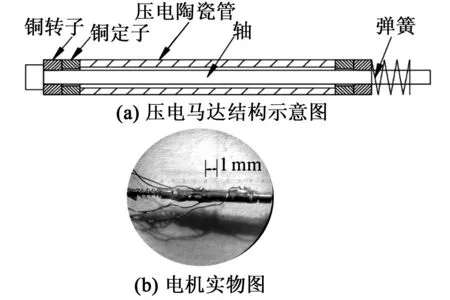

图1为电极结构图,其中压电陶瓷管外径为∅1 mm,内径为∅0.6 mm。铜定子通过胶水(DP460)粘接到压电陶瓷管上,用于改善压电陶瓷管与转子间的摩擦,使其更平滑。弹簧用于提供预紧力,使定子和转子能相互接触,产生摩擦,从而转动。

图1 电机结构图

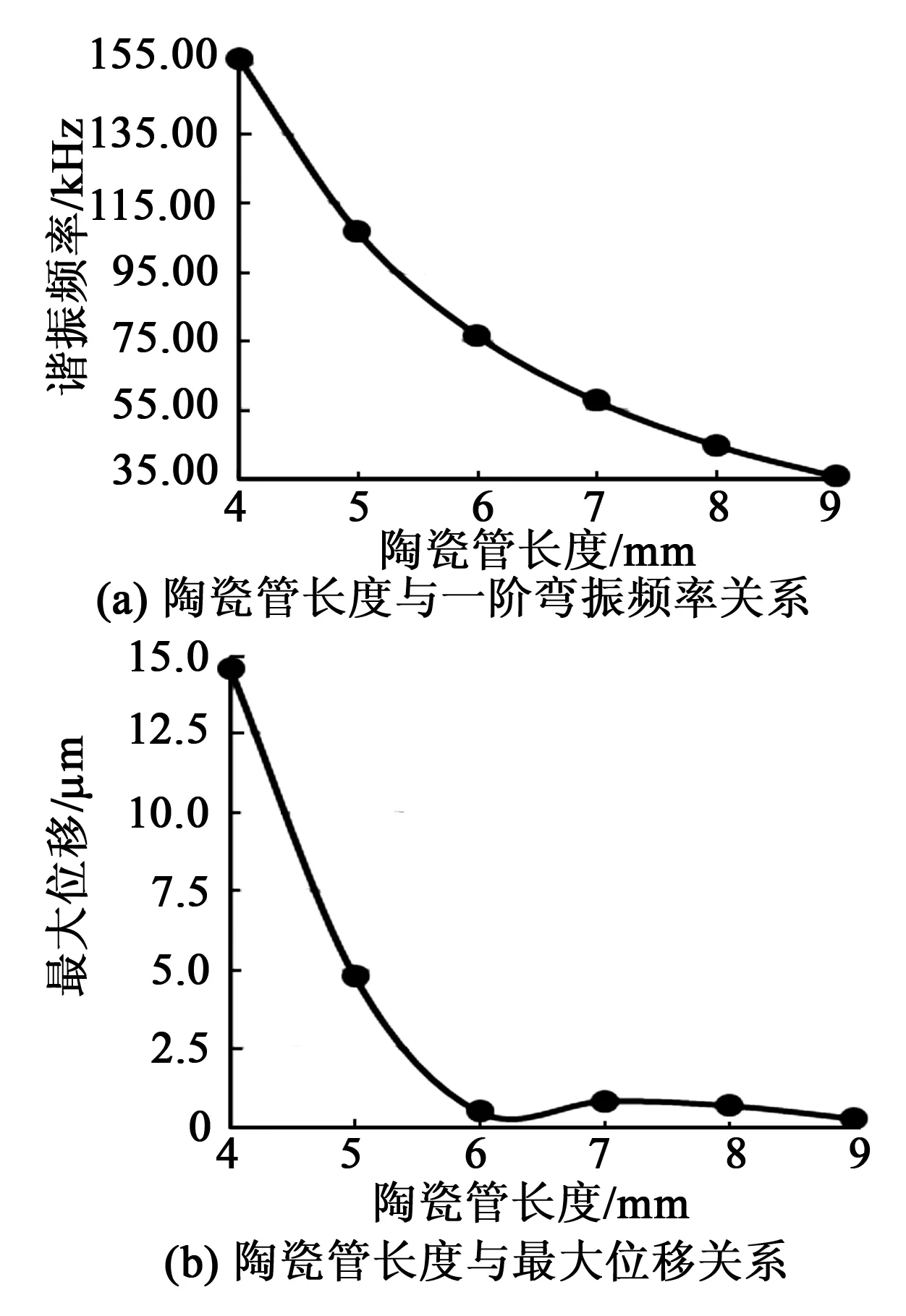

作为电机的核心部件,压电陶瓷管的设计最关键。为了能合理选择压电陶瓷管的长度,我们使用COMSOL对压电陶瓷管进行有限元仿真。通过改变陶瓷管长度,可得到陶瓷管一阶振动频率和最大位移量与长度间的关系,如图2所示。由图可知,长度越长,一阶谐振频率越小。综合振幅和频率的变化,选择7 mm作为原型电机,其一阶弯曲振动频率为57 kHz。压电陶瓷管外壁覆盖有金电极,将其分割为4个部分,相互间相差90°。

图2 陶瓷管长度优化

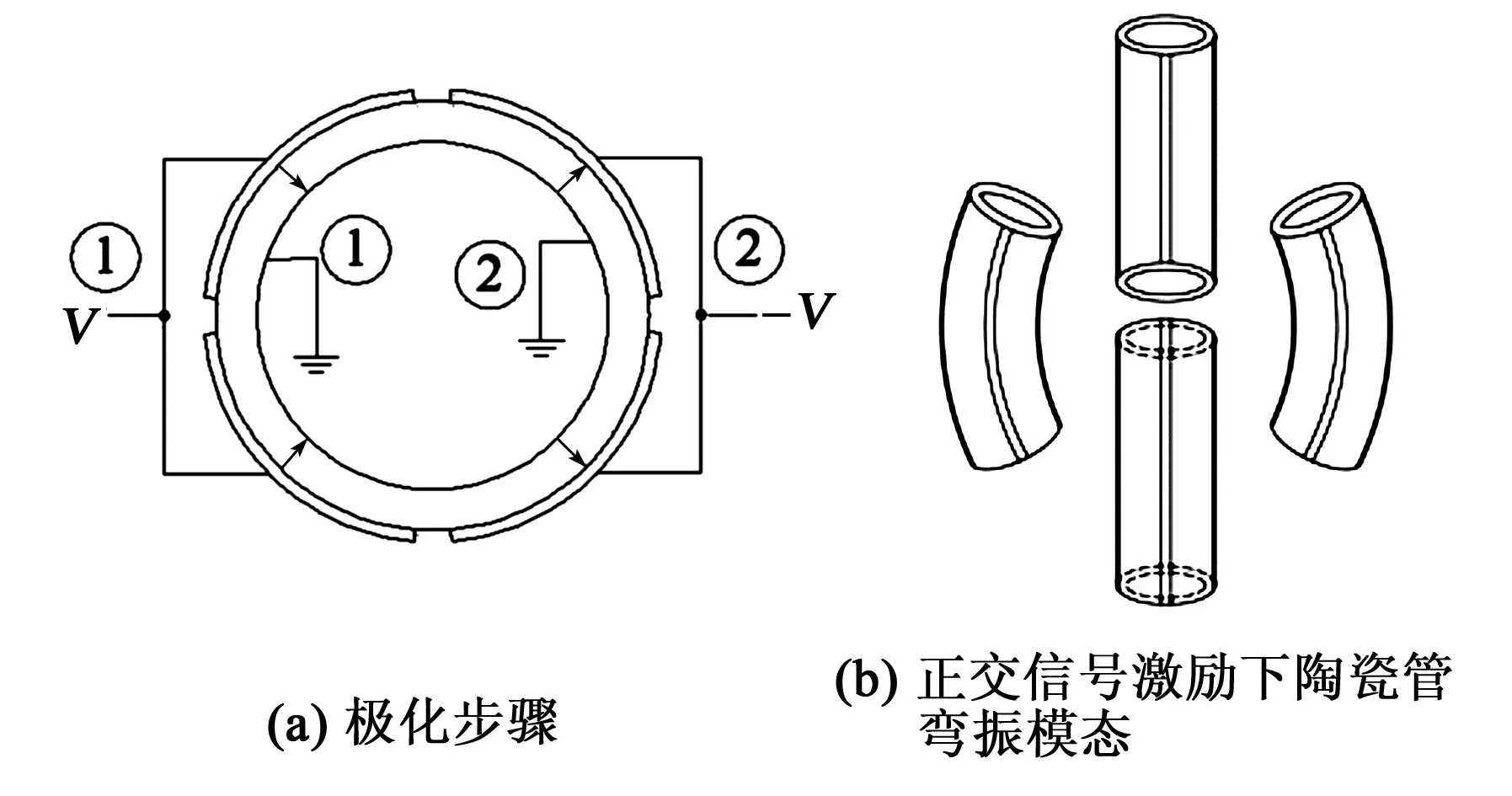

陶瓷管的极化是另一个关键步骤。与d51的工作模式相比,d31的工作模式有更大的位移,且对于压电陶瓷管更易极化。极化方式主要有:

1) 极化方向均指沿着半径方向指向内或指向外。

2) 两两为一对,分别指向内和指向外。

前者需要4路相差90°的正弦信号进行驱动,后者只需2路。为了简化驱动电路,选择后者进行极化,如图3(a)所示。因此,只需要两路正交信号驱动。sinωt和cosωt分别加到各自的电极对上,在一阶弯曲振动频率驱动下陶瓷管端部会产生椭圆运动。结合极化和激励的方式,椭圆运动在圆周方向传递,利用摩擦力带动转子转动,如图3(b)所示。

图3 陶瓷管极化与振动模态

1.2 电机性能测试

对于在血管内超声探头前端使用的驱动电机应当满足以下要求:

1) 电机转速应大于1 800 r/min ,以保证30 帧/s的扫描频率。

2) 电机能够工作在水下,因为压电换能器需要在水下工作来模拟人体血液的环境。

3) 需要保证电机自身的速度稳定性,以减少由于转速不稳定性带来的图像变形。

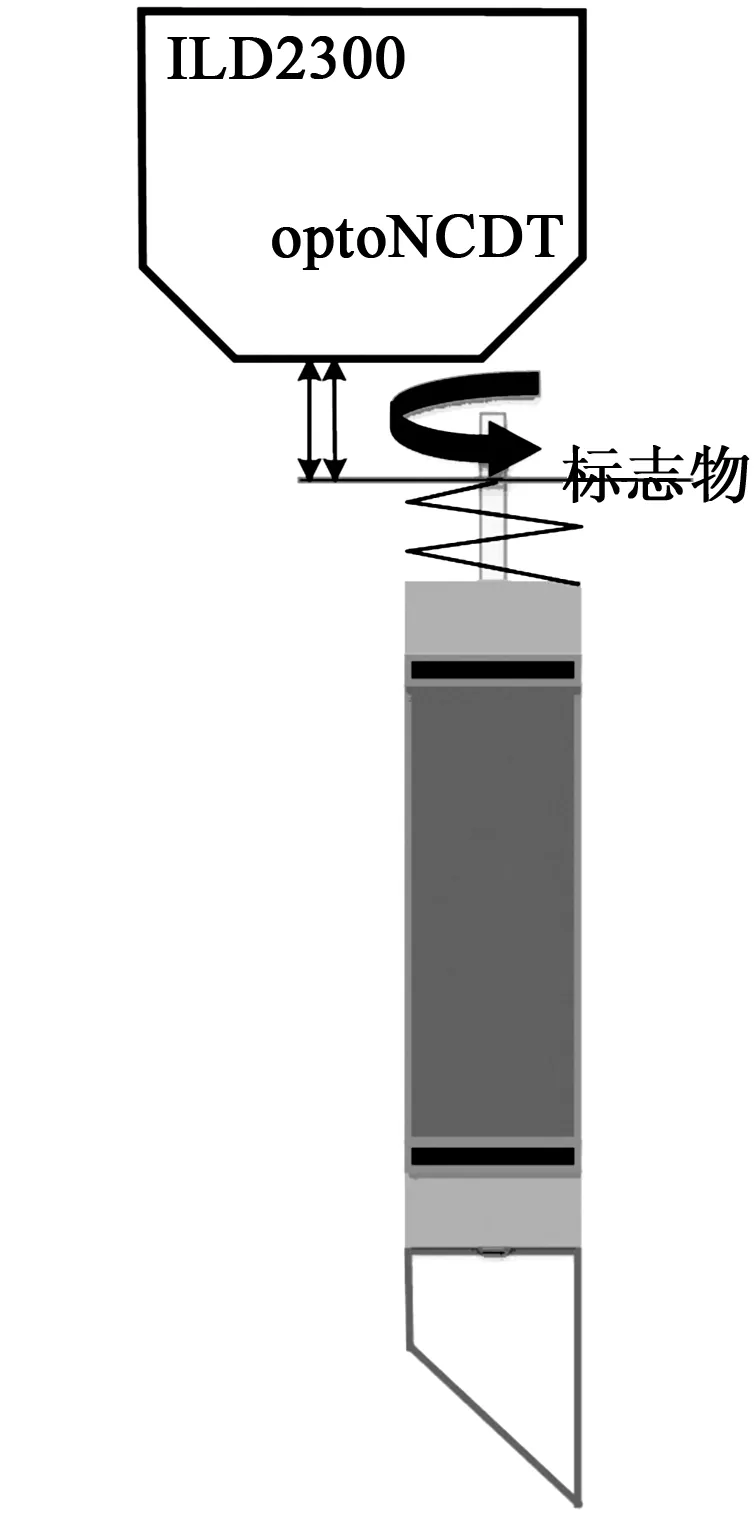

为了验证电机满足以上条件,使用激光位移传感器(optoNCDT ILD2300-2(206), MICRO- EPSILON)来检测电机的转动情况,为了能清楚地判断圈数,在电机尾部加上一个标志物,如图4所示。通过检测标志物位移的变化可推算出电极的转速及其稳定性。

图4 电机性能测试装置示意图

1.3 探头系统

机械旋转扫描式探头有旋转换能器和旋转反射镜两种方式。由于旋转换能器还需避免导线缠绕,所以要设计一个滑环,这在狭小的空间较难。图5(a)为探头系统的结构,其由直径∅1 mm电机、超声换能器及石英玻璃制成的反射镜组合而成。图5(b)为1-3复合换能器的实物图,其尺寸为0.8 mm×0.8 mm×1.1 mm,被直径为∅1 mm的反射镜完全覆盖。

图5 探头结构

1.4 成像系统及数据处理

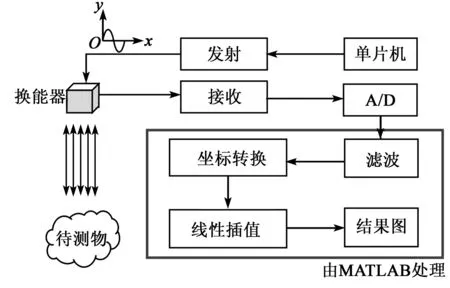

图6为成像系统。首先,由单片机(stm32F4)产生一个脉冲信号来控制高速MOSFET驱动器驱动MOSFET管,然后,激励超声换能器发出超声波,当物体吸收和反射超声波后,使用一个增益可控的放大器(A8331D)接收反射信号;最后,用示波器(SDS2304, SIGLENT)采集数据。数据处理主要是通过MATLAB进行。先对采集到的数据进行滤波,再将图像的坐标系转换为极坐标系,以便与实际比较进行观察,利用线性插值填充坐标变换后的空白区域。最后可得到与实际情况相符的结果图。

图6 成像系统与数据处理过程

2 结果分析

2.1 电机的性能

电机的驱动仅使用了一台双通道信号发生器(SDG 1032X, SIGLENT)。通过检测电机两端的电压U、电流I及二者间的相位差θ,则电机的功率为

P=UIcosθ

(1)

实际测得电机在电压峰-峰值 15 V时,功率消耗为0.75 W,推动电机转动的功率仅需38 mW,在电压峰-峰值3 V驱动下,比文献[17]中的电机性能有较大提升。电机消耗的功率太小,以至于可直接用一个信号生成器(如直接数字频率合成(DDS))来驱动。与普通电机的驱动相比,此低功耗不仅能节约成本,还有利于小型化驱动电路,方便操作和使用。

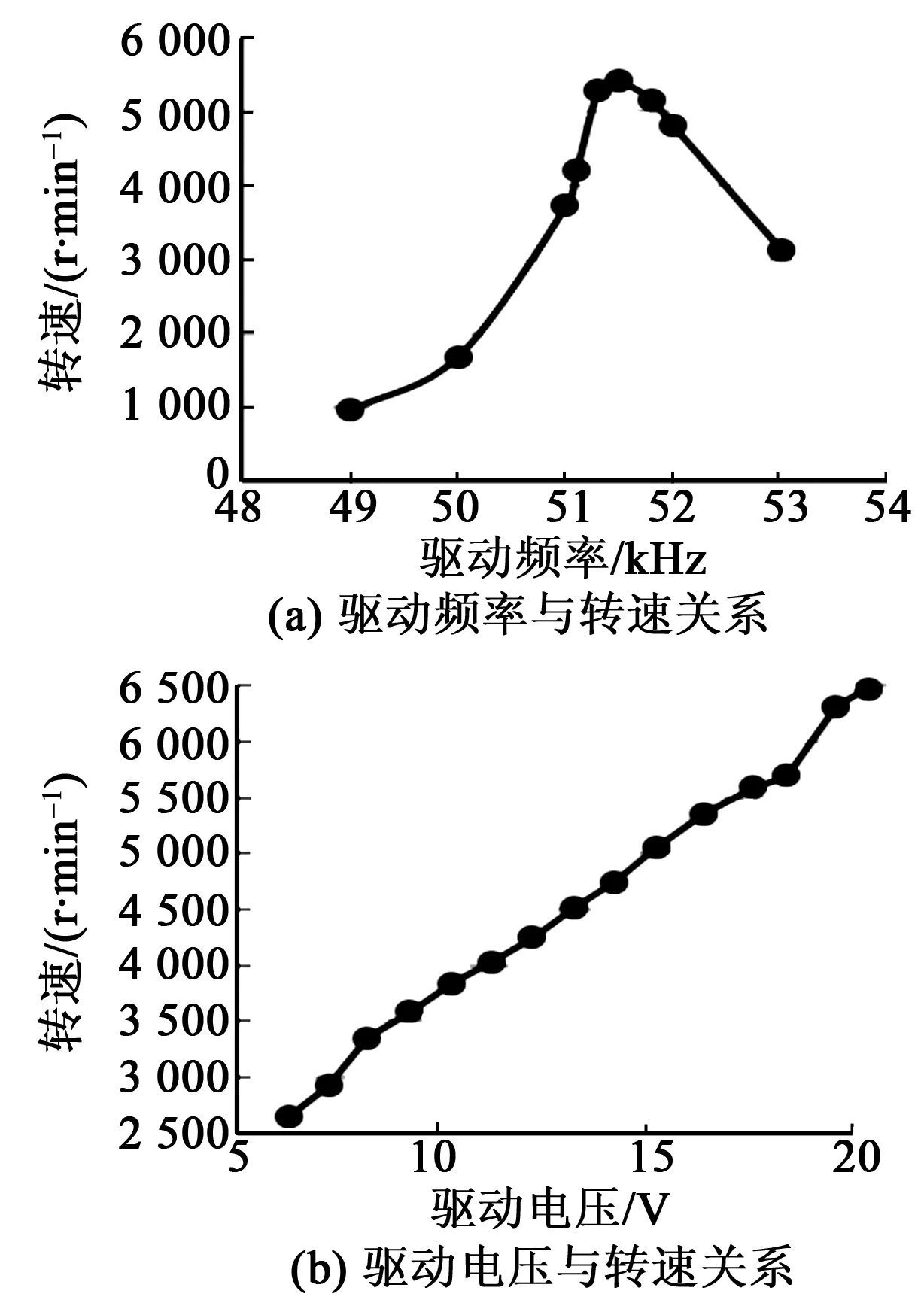

电机转速是由激光位移传感器测量得到,结果如图7所示,主要是通过计算在1 s内标志物的位移变换次数得到电机转速。由图7(a)可看出,在驱动电压不变的情况下,改变驱动信号的频率,转速随着频率先增加后减少,在51.5 kHz速度达到最大,从而可得电机的一阶谐振频率为51.5 kHz。由图7(b)可知,在51.5 kHz的信号频率驱动下,电机转速随着驱动电压的增加而增大,基本呈线性关系,且当驱动电压峰-峰值为20 V时,转速达到最大(为6 450 r/min), 满足1 800 r/min 的要求。

图7 电机转速测试

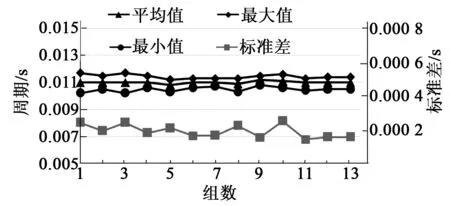

2.2 电机稳定性测试

电机转速稳定测试是通过计算一组电机每圈所花时间数据集的标准差得到。每组数据的时间长度为0.5 s,且选择13组作为电机稳定性的验证。实验数据由石油激光位移传感器采集,经过MATLAB进行简单的数据处理可计算出每组的平均值、最大值、最小值及标准差,如图8所示。由图可看出,周期的平均值在0.011 s左右有一个较小的波动,说明电机连续工作时转速较平稳,通过MATLAB计算得到标准差最大值为2.45×10-4s,取电机转动周期0.011 s作为参考,计算转换为角度标准差为8°。对比电磁式电机7°的角度误差[13],结果表明,压电马达的稳定性较好,且能满足检测的需求。

图8 电机稳定性测试

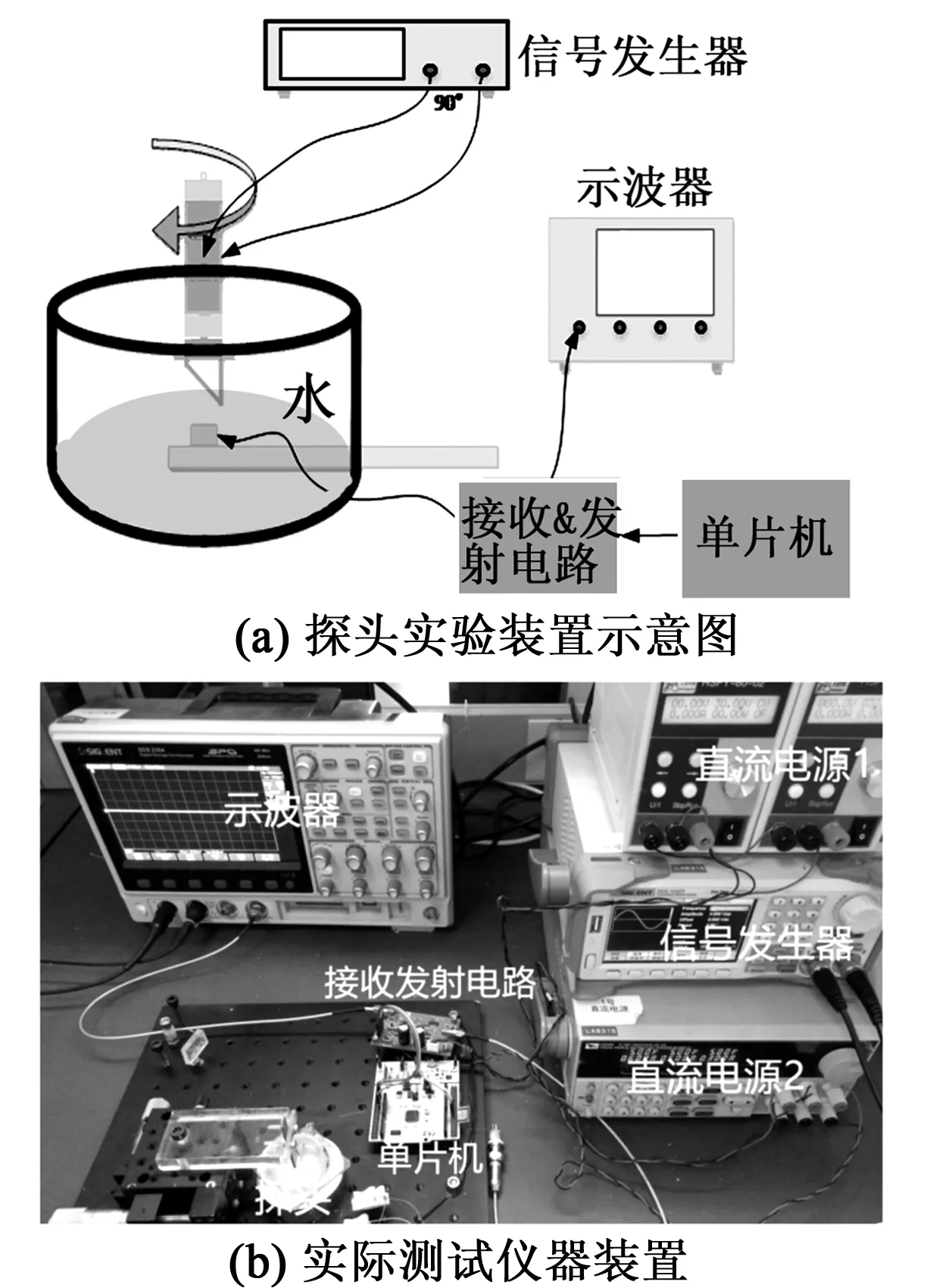

2.3 成像评估

图9为实验装置示意图。由于使用的超声换能器固定在1根针管上,所以未组装在管中。实验是在一个装有水的容器中进行的,用于模拟人体的血液环境。压电换能器被固定在容器底部,与电机同轴,以便扫描。为了测试探头的扫描成像能力,我们设置了4根金属丝(直径∅0.5 mm)位于同一直线上和一个半圆形塑料管进行扫描。电机工作在51.5 kHz,15 V(峰-峰值)驱动电压下。结果经过MATLAB处理后如图10所示。由图可知,待测物均被清楚地扫描成像,可从结果图中判断物体的形状,无图像的变形。成像结果表明,这种结构的血管内超声探头可较好地成像,从理论上解决不均匀旋转变形带来的成像质量下降,提高诊断的准确率。

图9 实验装置

图10 探头扫描成像实验测试

3 结束语

本文验证了一种新结构的机械扫描式血管内超声探头的可行性,利用改进的压电马达进行扫描。实验表明,电机速度及稳定性均能满足血管内超声探头的使用要求。同时,更简单的结构、装配步骤及驱动电路的特性让压电马达更具实用性。扫描结果图像成像质量令人满意,证明了探头的可行性。今后工作中将进一步缩小电机的长度和直径。