调整价态萃取-陶瓷膜过滤联合除锑制取超高纯氧化铌

2020-05-10张何鹏孙思聪梅龙宝梁粱

张何鹏, 孙思聪, 梅龙宝, 梁粱

(江西海协稀有金属材料有限公司,江西 九江332000)

随着电子、微电子、通讯及新能源等材料工业的迅猛发展,应用于电子、微电子、新能源等领域的高纯稀有金属氧化铌材料对杂质的要求也越来越高,尤其是对危害性杂质Sb等的要求越来越苛刻。在高纯氧化铌生产过程中,传统经典生产工艺是用优质的铌精矿(Sb较少或微量)在HF-H2SO4-仲辛醇(或HF-H2SO4-MIBK)萃取体系中加工制取,制取的氧化铌品质较好。但如涉及Sb含量较高的铌钽铁矿之类的复杂矿物原料,就会出现高纯氧化铌产品中Sb含量超标,质量不合格,从而严格地限制了该类原料的规模化应用。因此积极开展对高纯、超高纯氧化铌材料制取的生产过程的工艺控制和新的技术方法研究,推进新技术、新设备、新方法的实验研究和探索及生产应用,成为广大钽铌科技工作者积极工作的对象。

尤其是萃取纯化技术、膜过滤分离纯化技术,成为许多钽铌等材料科技工作者的重点研究内容与对象,针对共性和不同的技术要求而开展了不同内容的有针对性的探索与研究。

萃取纯化技术上,陈家庸[1]系统研究了钽铌几种不同加工体系中,钽铌的分离和溶液净化除杂质元素。吴铭等[2]的研究文献结果表明,在HF-H2SO4-MIBK 萃取体系中,M(HF)≥4 mol/L,M(H2SO4)≥4 mol/L,Nb萃取率≥80%。郭青蔚等[3]研究有机酸体系萃取铌,可以较好地提纯氧化铌。赵天从等[4]阐述了有机溶剂选择性萃取钽铌,制取高纯氧化铌。STEWART Havery等[5]研究发现,采用 MIBK萃取时,在较高的溶液酸度条件下,Sb(Ⅴ)比Sb(Ⅲ)更容易萃取到有机相中,故采用加入氧化剂(H2O2、Na2O2)等将钽铌矿分解液或铌液中的Sb(Ⅲ)氧化为Sb(Ⅴ),然后控制一定的溶液酸度条件,使Sb(Ⅴ)被萃取到有机相中,而Nb仅少量被萃取,可达到分离Nb和Sb目的。韩建设等[6]对Nb、Sb、Ta的萃取分离进行的实验表明,分离系数大小顺序Nb<Sb<Ta,Nb与Sb分离系数几乎相等,因此在HF-H2SO4-仲辛醇萃取体系中要想除去Sb非常困难。马荣骏[7]研究结果表明,采用MIBK萃取Sb时具有以下规律:硫酸介质中,在酸度2~6 mol/L的范围,MIBK萃取Sb3+的萃取率为80%,MIBK萃取Sb5+的萃取率为20%左右,在酸度10 mol/L以上的范围,MIBK萃取Sb5+的萃取率≥80%。胡根伙等[8]采用镁粉-还原-仲辛醇萃取从钽铌矿分解液除Sb实验,制取高纯氧化铌产品中Sb小于 2.0×10-5。 梁昌明等[9]采用根据 Sb(Ⅲ)和 Sb(Ⅴ)在一定酸度条件下的性能差异特性,采用试剂A调整Sb化学价态的办法,将Sb(Ⅲ)转化成Sb(Ⅴ),在Sb(Ⅴ)状态下,当 H2SO4控制在 2~4 mol/L,HF 控制在6~7 mol/L的条件下,以MIBK为萃取剂,Nb萃取率(单级萃取)>80%,Sb(Ⅴ)萃取率≤20%,达到较高的分离Nb和Sb的目的。分离后的铌液进行氨中和、过滤、烘干、煅烧制取高纯氧化铌。高纯氧化铌中Sb含量小于1.0×10-5。有效地提高了萃取分离制取高纯氧化铌Sb降低系数。

陶瓷膜过滤分离纯化技术上,孟广耀等[10]系统论述了陶瓷膜分离技术在我国的发展应用,尤其是酸碱环境介质中膜件及支撑体材料的选择使用。王晓琳等[11]详细总结了陶瓷膜中纳滤膜孔结构、荷电性质、分离机理及动电性质,分析了纳滤膜分离技术的发展及趋势。李建新等[12]研究发明了一种抗污染电催化膜及反应器。张玉忠等[13]研究了将超滤膜技术应用于细胞收集分离、除菌消毒、分级脱盐及浓缩。徐南平等[14]发明了一种膜过滤精制盐水的方法。童忠良[15]研究介绍了无极陶瓷膜及膜反应器在纳米材料制取中分离过滤技术的应用。李梅等[16]进行了疏水陶瓷膜脱除油中水分的研究。候立安等[17]纳滤膜技术净化饮用水的研究进展。吴金宜等[18]研究了陶瓷中空纤维担载有机共混渗透气化脱水膜的制备及表征。陈日耀等[19]研究了CuPc(COOH)8-SA/CuTAPc-CS双极膜的制备及表征。邢卫红等[20]进行外环流气升陶瓷膜精制盐水研究,以气升方法提升膜通透量,使盐水精制中盐水通透量保持较高水平,研发了气升膜过滤分离工艺。

针对钽铌纯化技术的规律研究,要想单纯依靠传统的萃取技术,有效解决制取超高纯氧化铌Sb清除问题,实在是一件较为困难的难题。另一方面陶瓷膜过滤分离纯化技术也没有单一的应用于钽铌纯化生产工艺。为此,笔者重点结合企业的生产实践经验,通过技术、设备的创新设计,在细致研究酸性体系中,存在不同价态Sb的萃取性能差异,即调整Sb价态优化萃取的基础上,进一步着重研究Nb和Sb溶解性能差异,进行溶解除Sb的实验研究,以及新型分离设备、设施及材料的应用。系统研究陶瓷膜过滤分离技术的特点、特征,进行对接超高纯氧化铌萃取与陶瓷膜过滤联合除Sb的应用实验。

1 实 验

1.1 原料、试剂及设备

1)实验原料:采用Sb含量高的铌液为原料,该铌液原料为江西海协稀有金属材料有限公司采购的南美洲铌钽铁矿通过分解制取的分解液,经过萃取、酸洗、反铌工序制得的铌液。铌液含Nb2O5115 g/L(其中:原矿分析Sb质量分数为0.35%,铌液直接氨中和制取氧化铌产品中Sb质量分数为4.0×10-5。

2)化学试剂:分析纯HF(广东佛山,西陇化工股份有限公司)、H2SO4(上海国药试剂集团)、MIBK(广东佛山,西陇化工股份有限公司)、调整价态试剂A(上海国药试剂集团),特种超高纯溶解试剂B(上海国药试剂集团)。

3)设备:搅拌萃取器(公司自制);大型号透明塑料分液漏斗(上海摩速科学器材公司);搅拌溶解反应器(槽)(公司自制),陶瓷膜过滤器(合肥长城新元膜科技有限公司)。

1.2 实验方法和步骤

对于调整价态萃取-陶瓷膜过滤联合除锑(Sb)制取超高纯氧化铌,目前国内没有系统的工艺技术参照路径,本实验在各种小试总结的基础上,根据工艺技术特征衔接要求采用分段法,即先调整价态萃取纯化,后再试剂溶解陶瓷膜过滤纯化的方法。进行对应的操作实验与数据归集,取得实验参数。先进行单独的萃取和单独的陶瓷膜过滤的实验操作,在数据归集、对比总结上,再进行了4个阶段的萃取-陶瓷膜过滤实验操作。

本实验研究在改进传统经典的萃取纯化技术前提下,结合特种试剂溶解性,运用陶瓷膜过滤的特殊优势消除铌萃取除锑(Sb)技术中存在极限值限制的不利因素,能达到匹配规模化生产,对我国钽铌纯化生产企业具有较强适用性和可操作性。

2 实验结果与讨论

2.1 萃取实验研究

取经过萃取、酸洗、反铌工序制得的含Sb高的铌液 5 000 mL (含Nb2O5115 g/L),在总酸度∑H+5.2 mol/L条件下,氨中和铌液至pH=9,经过滤烘干煅烧制取氧化铌。取样分析,其中Sb含量为4.0×10-5(即40 ppm),Sb含量超标较严重,与高纯氧化铌指标相差甚远。

2.2 陶瓷膜过滤实验研究

取萃取分离制得的氧化铌 (Sb含量4.0×10-5)500 g,在搅拌溶解反应器(槽)内,以超纯水配制特种超高纯溶解试剂B 5000 mL,缓慢加入,加热搅拌反应1 h,至氧化铌完全溶解成液。再趁热将溶解的铌液注入陶瓷膜过滤器进行过滤,中和转化铌液成水合氧化铌,经烘干、煅烧,取样分析:Sb含量为2.5×10-5(即25 ppm),Sb杂质含量依然较高,不符合高纯氧化铌质量要求。

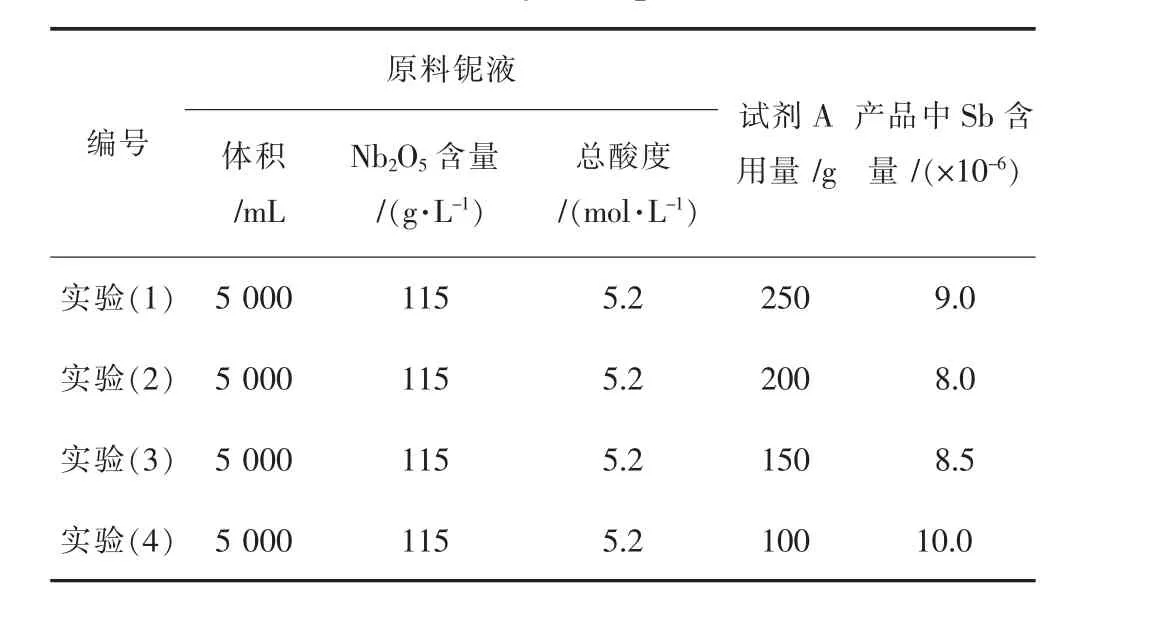

2.3 调整价态萃取实验研究

从萃取实验研究的结果可知,单一的萃取法不能有效地降低制得氧化铌中Sb含量,但改进方法,以调整Sb价态萃取,可以优化萃取工艺,达到降低制得氧化铌中Sb含量。本研究进行了4个批次的不同试剂量条件下的价态调整萃取实验。实验的结果如表1所示。

表1 实验结果汇总Table 1 The summary of experimental results

2.3.1 实验(1)

取5000 mL铌液(含Nb2O5115 g/L),在总酸度∑H+5.2 mol/L条件下,加入250 g试剂A,搅拌反应1.5 h。取反应后铌液分析:含Nb2O5112 g/L,∑H+浓度5.1 mol/L,H2SO4浓度 1.2 mol/L,HF浓度 3.8 mol/L。调整H2SO4浓度至3.5 mol/L,HF浓度至 6 mol/L,总体积 7 500 mL。取同体积MIBK按1∶1比例萃取10 min,分离有机相与水相(萃取后铌液)。氨中和萃取后铌液至pH=9,经过滤烘干煅烧制取高纯氧化铌。取样分析,Sb含量为9×10-6(即9 ppm),其他杂质含量符合高纯氧化铌质量标准。

2.3.2 实验(2)

取5 000 mL铌液(含Nb2O5115 g/L),在总酸度为5.2 mol/L条件下,加入200 g试剂A,搅拌反应1.5 h。取反应后铌液分析:含Nb2O5112 g/L,∑H+浓度5.1 mol/L N,H2SO4浓度1.2 mol/L,HF浓度3.8 mol/L。调整H2SO4浓度至3.5 mol/L,HF浓度至6 mol/L,总体积7 500 mL。取同体积MIBK按1∶1比例萃取10 min,分离有机相与水相(萃取后铌液)。氨中和萃取后铌液至pH=9,经过滤烘干煅烧制取高纯氧化铌。取样分析,Sb含量为8×10-6(即8 ppm),其他杂质含量符合高纯氧化铌质量标准。

2.3.3 实验(3)

取5 000 mL铌液(含Nb2O5115 g/L),在总酸度为5.2 mol/L条件下,加入150 g试剂A,搅拌反应1.5 h。取反应后铌液分析:含Nb2O5112 g/L,∑H+浓度5.1 mol/L N,H2SO4浓度1.2 mol/L,HF浓度3.8 mol/L。调整H2SO4浓度至3.5 mol/L,HF浓度至 6 mol/L,总体积 7 500 mL。取同体积MIBK按1∶1比例萃取10 min,分离有机相与水相(萃取后铌液)。氨中和萃取后铌液至pH=9,经过滤烘干煅烧制取高纯氧化铌。 取样分析,Sb含量为 8.5×10-6(即 8.5ppm),其他杂质含量符合高纯氧化铌质量标准。

2.3.4 实验(4)

取 5 000 mL铌液(含 Nb2O5115 g/L),在总酸度为5.2 mol/L条件下,加入100 g试剂A,搅拌反应1.5 h。取反应后铌液分析:含Nb2O5112 g/L,∑H+浓度5.1 mol/L,H2SO4浓度 1.2 mol/L,HF浓度 3.8 mol/L。调整H2SO4浓度至3.5 mol/L,HF浓度至6 mol/L,总体积7500mL。取同体积MIBK按1∶1比例萃取10min,分离有机相与水相(萃取后铌液)。氨中和萃取后铌液至pH=9,经过滤烘干煅烧制取高纯氧化铌。取样分析, Sb含量为 1.0×10-6(即 10 ppm),其他杂质含量符合高纯氧化铌质量标准。

从表1中可以看出,经过调整价态萃取制得的氧化铌,比之前的萃取和陶瓷膜过滤法,制得的氧化铌均较大地降低了氧化铌中Sb含量,但仍未达到高纯氧化铌、超高纯氧化铌的指标要求。

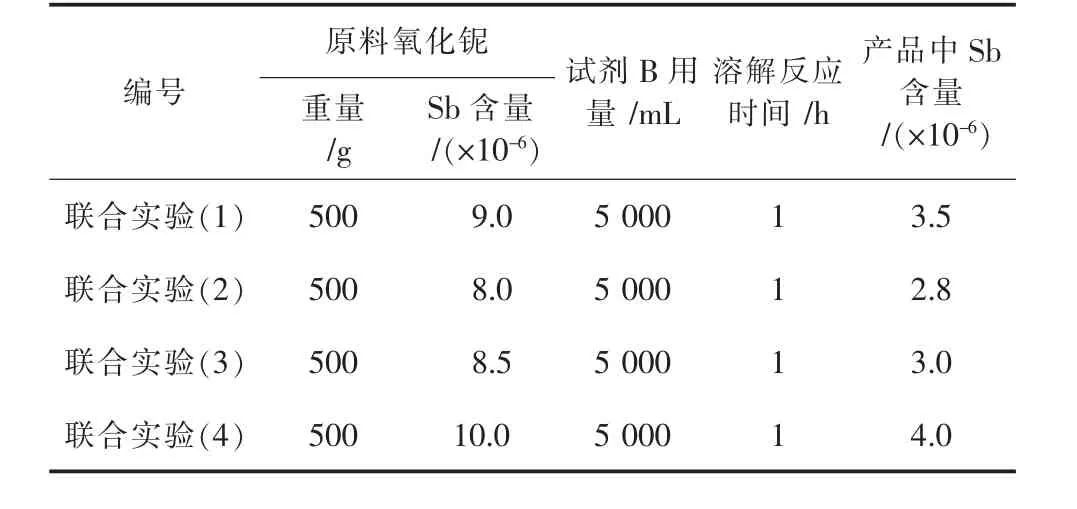

2.4 调整价态萃取-陶瓷膜过滤联合实验研究

从调整Sb价态4个批次的萃取实验,可以看出能达到有效降低制得氧化铌中Sb含量,但仍不能达到超高纯氧化铌中Sb含量小于5×10-6(5 ppm)的相关质量要求。本实验在调整价态萃取实验基础上,取前端4个批次的调整价态萃取实验制取的氧化铌,进行对接性的4个批次的陶瓷膜过滤的联合实验研究。联合实验的结果如表2所示。

表2 联合实验结果汇总Table 2 Combined experiment results were summarized

2.4.1 联合实验(Ⅰ)

在搅拌溶解反应器(槽)内,以超纯水配制特种超高纯溶解试剂B 5000 mL,缓慢加入实验(1)调整价态萃取分离制得的氧化铌 (注:Sb含量为9×10-6)500 g,加热搅拌反应1 h,至氧化铌完全溶解。再趁热将溶解的铌液注入陶瓷膜过滤器进行过滤纯化,氨中和铌液至pH=9,转化成水合氧化铌,经烘干、煅烧,取样分析:Sb 含量为 3.5×10-6(即 3.5 ppm)。

2.4.2 联合实验(Ⅱ)

在搅拌溶解反应器(槽)内,以超纯水配制特种超高纯溶解试剂B 5000 mL,缓慢加入实验(2)调整价态萃取分离制得的氧化铌 (注:Sb含量为9×10-6)500 g,加热搅拌反应1 h,至氧化铌完全溶解。再趁热将溶解的铌液注入陶瓷膜过滤器进行过滤纯化,氨中和铌液至pH=9,转化成水合氧化铌,经烘干、煅烧,取样分析:Sb 含量为 2.8×10-6(即 2.8 ppm)。

2.4.3 联合实验(Ⅲ)

在搅拌溶解反应器(槽)内,以超纯水配制特种超高纯溶解试剂B 5000 mL,缓慢加入实验(3)调整价态萃取分离制得的氧化铌 (注:Sb含量为9×10-6)500 g,加热搅拌反应1 h,至氧化铌完全溶解。再趁热将溶解的铌液注入陶瓷膜过滤器进行过滤纯化,氨中和铌液至pH=9,转化成水合氧化铌,经烘干、煅烧,取样分析:Sb 含量为 3×10-6(即 3 ppm)。

2.4.4 联合实验(Ⅳ)

在搅拌溶解反应器(槽)内,以超纯水配制特种超高纯溶解试剂B 5000 mL,缓慢加入实验(4)调整价态萃取分离制得的氧化铌 (注:Sb含量为9×10-6)500 g,加热搅拌反应1 h,至氧化铌完全溶解。再趁热将溶解的铌液注入陶瓷膜过滤器进行过滤纯化,氨中和铌液至pH=9,转化成水合氧化铌,经烘干、煅烧,取样分析:Sb 含量为 4×10-6(即 4 ppm)。

从表2中可以看出,经过调整价态萃取-陶瓷膜过滤联合法除Sb制得的氧化铌,比之前的萃取法、陶瓷膜过滤法以及调整价态萃取法制得的氧化铌,均极大地降低了氧化铌中Sb含量,达到满足超高纯氧化铌的Sb指标要求。

2.5 实验结果的讨论比较

从萃取法、陶瓷膜过滤法、调整价态萃取法、调整价态萃取-陶瓷膜过滤联合法的实验结果数据对比可以看出,在钽铌冶炼纯化加工制取高纯及超高纯氧化铌的生产过程中,针对含Sb杂质较高的铌钽铁矿,传统的直接萃取法制得的氧化铌与高纯氧化铌指标相差甚远 (本实验原料制取结果Sb含量高达4.0×10-5);在萃取的基础上运用试剂溶解陶瓷膜过滤法能在一定程度上降低制得氧化铌的Sb含量,但仍无法达到高纯氧化铌质量要求 (本实验原料制取结果Sb含量可以降低至2.5×10-5);调整价态萃取法制得的氧化铌,比之前的直接萃取和陶瓷膜过滤法,制得的氧化铌能较大地降低了氧化铌中Sb含量,仍不能达到高纯、超高纯氧化铌的指标要求(本实验原料制取结果 Sb 含量可以降低至ω(Sb)≤1.0×10-5)。

调整价态萃取-陶瓷膜过滤联合法除Sb制得的氧化铌极大地降低了氧化铌中Sb含量,较好地达到满足超高纯氧化铌的Sb指标要求 (本实验原料制取结果 Sb 含量可以降低至ω(Sb)<5×10-6),最优指标达到ω(Sb)≤3×10-6。

由此,根据实验结果,运用调整价态萃取-陶瓷膜过滤联合法除Sb能比较好地满足制取的超高纯氧化铌中ω(Sb)≤5×10-6的质量要求。该方法除Sb效果是非常明显的。

3 结 论

1)萃取制取高纯氧化铌,采用试剂A调整Sb化学价态的办法,将Sb(Ⅲ)转化成Sb(Ⅴ),可以较好地达到有效提高铌的萃取率,降低Sb的萃取量,提高分离效果。

2)在实际生产中,需随原料中Sb含量与铌液中Nb2O5含量变化,宜以相应比例调整试剂A的加入量。调整Sb化学价态,萃取分离Sb和Nb均存在一个最高与最低极限值问题,须控制萃取母液(铌液或分解液)中Sb的原始含量。

3)通过试剂B溶解、陶瓷膜过滤分离制取氧化铌,利用Sb不溶于试剂B原理,试剂B溶解的针对性,陶瓷膜材料的过滤性能,在对应的条件下,试剂溶解、精细陶瓷膜过滤拦截,使Sb阻挡在铌(Nb)之外,可以有效帮助制取高纯、超高纯氧化铌。

4)调整价态萃取-陶瓷膜过滤法联合除锑(Sb)制取超高纯氧化铌,重点在于萃取-陶瓷膜过滤法的有效结合,运用价态调整提高萃取分离效果,运用试剂定向溶解、膜过滤拦截提高过滤分离效果,能有效地分离除去Sb,具有较好的分离效果。