垃圾热能利用锅炉过热器腐蚀CFD 模拟分析与锅炉改进*

2020-05-09龙吉生杜海亮

龙吉生,尤 灝,杜海亮

(上海康恒环境股份有限公司,上海 201703)

1 引言

锅炉管道的防腐蚀是锅炉安全运行的重要问题之一。余热锅炉腐蚀机理的研究表明,腐蚀主要分为高温腐蚀[1-2]、熔盐诱导腐蚀[3]和硫酸露点腐蚀[4]。在垃圾热能利用(WtE) 项目中,入炉垃圾热值和锅炉蒸汽参数升高,使得余热锅炉过热器的运行环境更加复杂和恶劣,更易发生腐蚀,导致爆管事故。因此,对过热器爆管原因的深入分析对于WtE 锅炉的优化设计和安全运行非常重要。

近年来,随着计算机技术的不断发展,计算流体力学(Computational Fluid Dynamics,CFD) 模拟被越来越多地应用于研究WtE 锅炉内烟气流动和换热过程。Epelbaum 等[5]基于FLUENT 和FLIC软件耦合,研究了大型垃圾焚烧炉过热器的腐蚀机理。马晓茜等[6]基于CFD 模拟软件研究了流体的流动及其气固两相燃烧,对比了模拟预测得到的数据和在线测试气体温度数据,并验证了模型能够预测污染物生成。赖志燚等[7]基于数值模拟优化了炉膛前后拱的比例,从而优化了燃烧,控制了出口的污染物数量。马剑等[8]利用Fluent 商业计算软件,研究了炉排运行速度对垃圾焚烧炉的影响,模拟结果和实验结果基本一致。刘瑞媚等[9]模拟优化了750 t/d 大型炉排炉配风比例,并提出了一种超低氮排放炉排炉垃圾焚烧运行模式(VLN)。Goddard 等[10]借助模拟计算和实验测量对大型垃圾焚烧发电厂的效率进行了提升。

本研究以某WtE 余热锅炉高温过热器为研究对象,结合其爆管特征,应用CFD 数值模拟方法分析其爆管的主要原因,并提出相应的处理措施。

2 WtE 余热锅炉结构

某WtE 余热锅炉(蒸汽参数4 MPa、450 ℃),采用三垂直烟道和尾部水平烟道布置,水平烟道内布置有蒸发器、高温过热器、中温过热器、低温过热器等设备,如图1 所示。

图1 WtE 余热锅炉结构示意

蒸发器由Ф60 mm×5 mm 管子制成,换热面积约为382 m2;高温过热器、中温过热器蛇形管片由Ф48 mm×5 mm 管子制成,高温过热器的换热面积约为358 m2,中温过热器的换热面积约为732 m2;低温过热器由Ф42 mm×5 mm 蛇形管片制成,换热面积约为1 503 m2。根据各过热器的工作壁温和腐蚀程度的高低选用不同材料的管子,高温过热器、中温过热器受热面及集箱、一烟道出口顶部凝渣管采用12Cr1MoVG 材质,低温过热器管材质不低于20G,其化学成分参考GB/T 5310—2017 高压锅炉用无缝钢管。

锅炉所产生蒸汽的温度由过热器减温器控制。运行时,过热器入口的烟气温度保持在584 ℃以下,以保证过热器的合理使用寿命。

3 高温过热器爆管特征

为深入分析过热器爆管特点,收集了该余热锅炉过热器近10 a 爆管累计数据进行分析。如图2所示,由某次爆管事故现场照片发现,爆管口位于迎风面,周围生成了腐蚀层,壁厚相较于背风面消减严重,且换热管下部积灰严重。

图2 爆管形貌照片

氧化皮及元素分析结果如图3 所示,由此确定氧化皮形成原因为NaCl 腐蚀。腐蚀层的产生及脱落导致管壁减薄,发生高温腐蚀引起爆管,造成锅炉的安全运行问题。氯碱盐腐蚀具有重复性,不同于含硫化合物的一次性腐蚀。由此造成的腐蚀层增厚导致锅炉受热面的换热能力大幅下降,传热减少,管壁表面进一步超温。同时,不同位置的受热面腐蚀程度不同,导致受热面吸收不均匀,出现热应力偏差问题。以上问题造成锅炉运行工况严重偏离设计值,锅炉热效率降低,过热器超温运行,腐蚀严重发生爆管,形成恶性循环。

图3 腐蚀层矿相分析结果

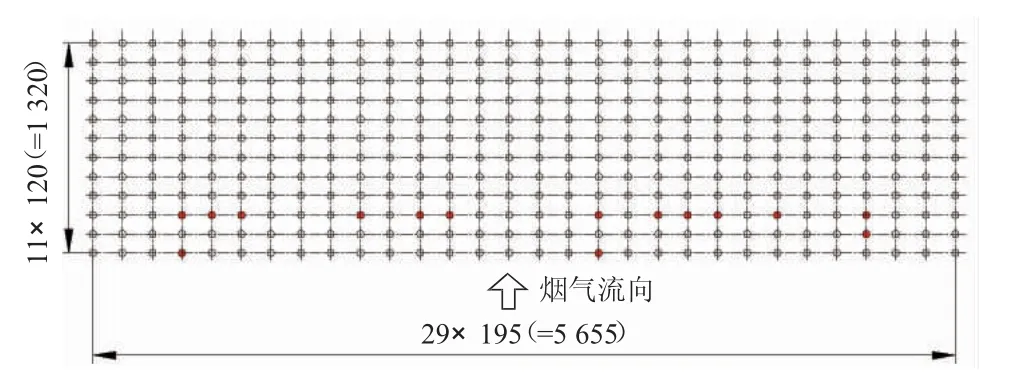

如图4 所示,红色实心点为该过热器近10 a爆管事故对应的管束。发生爆管的管束集中在高温过热器前3 排,因为前排管束更易受到高速高温烟气冲击。爆管点沿宽度方向左右两侧分布的数量基本一致,这是因为在锅炉宽度方向,烟气分布较均匀。

图4 高温过热器爆管点分布情况

爆管点与顶棚的距离统计如图5 所示,爆管点主要分布在管子的上半部分,距离顶棚1~2 m 的地方。管子下部因为堵灰,烟气分布不均匀,而在管子上半部分形成了烟气通道。

图5 与顶棚不同距离范围内爆管点数量统计

4 主要原因分析

通过类似项目对比以及锅炉制造厂校核,余热锅炉各区间设计烟温、过热器材质、过热器节距等基本满足设计输入条件要求。运行过程中过热器爆管主要原因如下。

1) 入炉垃圾成分特殊性。如表1 所示,原锅炉烟温控制值、过热器材质等按常规生活垃圾选取,但实际入炉垃圾(垃圾含水率49.07%) 中含有大量工业垃圾(橡胶类53.01%、纺织类3.52%)和园区内餐厨垃圾(1.5%),该类型垃圾热值较高且含有大量氯元素。

表1 生活垃圾性质测试结果 %

2) 设计热值偏低。原设计入炉垃圾热值为7 106 kJ/kg,实际入炉垃圾热值已达到7 942 kJ/kg。热值升高后焚烧炉出口烟气温度及烟气流量显著上升,对过热器前端蒸发受热面需求增加;另外由于热负荷上升导致辐射通道更容易结焦降低吸热量。上述2 个因素导致过热器入口烟温偏高,加剧腐蚀速度。

3) 锅炉设计不合理。原锅炉设计存在过热器前端蒸发受热面偏小、管道内烟气流动不均匀以及换热管道间距较小容易堵灰等问题。

4) 运维方面。过度追求长周期运行,在高温过热器入口烟温较启炉初期上升较多情况下,未停炉清灰、检查腐蚀情况和更换防磨护板。

5 CFD 模拟分析

垃圾热值升高、过热器堵灰等因素会影响锅炉内温度场和流场的分布。依据设计CAD 图纸,在ANSYS 软件内1∶1 创建2D 锅炉模型,并划分网格,网格数为213 350。模拟研究锅炉内的烟气流动和换热,边界条件设置为:①湍流模型采用标准的k-ε 双方程模型;②组分运输模型采用Inlet Diffusion / Diffusion Energy Source 选项;③壁面温度给定初始值,离散格式全部采用二阶格式;④辐射传热模型采用P1 模型;⑤对于蒸发器和过热器,采用多孔介质模型[9],根据设计结构计算出蒸发器、高温过热器、中温过热器、低温过热器的孔隙率分别为0.74%、0.76%、0.63%和0.66%。

入口边界条件由FLIC 和Fluent 耦合模拟[5]得出,烟气量为3.12 kg/s,烟气平均温度为950 ℃,主要成分(质量分数) 为15%水蒸气、7%氧气、12%二氧化碳和66%氮气。

5.1 原始设计方案分析

原始设计方案(图1) 温度模拟结果如图6 所示,经过蒸发器、多级过热器后烟气的温度快速下降,但统计图中红线上温度的平均数,即高温过热器入口的平均烟温为621.91 ℃,高于设计温度584 ℃,这与垃圾热值升高、蒸发器换热面积不足有关。实际运行金属电偶测得入口测温点的温度为626.12 ℃,与模拟结果接近。

图6 原始设计方案温度云图

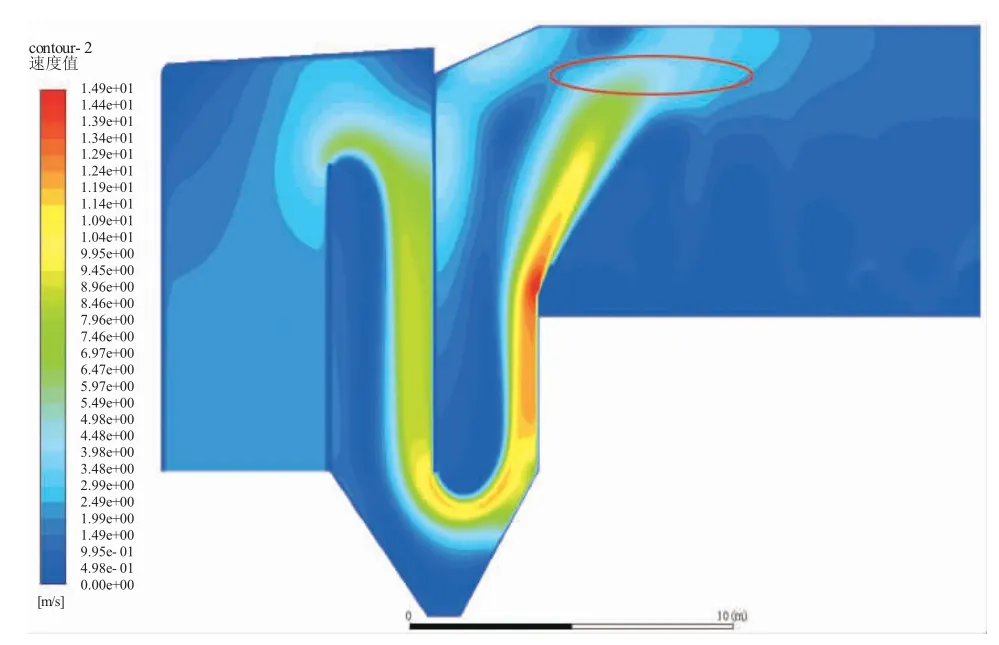

从图7 流场模拟结果可以看出,锅炉通道设计存在不合理的地方,二烟道炉右烟气速度明显快于炉左烟气,造成三烟道的炉左烟气速度明显快于炉右烟气,最终导致在水平烟道内速度分布不均匀,造成对距离炉顶1~2 m 处高温过热器换热管的直接冲刷。水平烟道上部烟气速度为3~4 m/s,与现场测得的数据一致。

图7 原始设计方案速度云图

从图8 可以看出,在三烟道存在大的涡旋,这会造成烟气在三烟道内滞留,并且不利于换热。水平通道入口的速度标准差为4.21 m/s。

图8 原始设计方案速度矢量图

5.2 优化方案分析

上述模拟结果显示,过热器入口温度偏高且流场不均匀。采用在三烟道下部增加换热面,上部涡旋区增加导流挡板的方法(图9),降低烟气温度,并使水平烟道内的烟气分布更均匀。该方法在不改变锅炉外型尺寸的条件下,施工容易,且成本较低。

图9 优化余热锅炉结构示意

温度模拟结果如图10 所示,增加换热面后,烟气温度降低,高温过热器入口的平均烟温为569.3 ℃,低于设计温度584 ℃,满足设计要求。

图10 优化设计方案温度云图

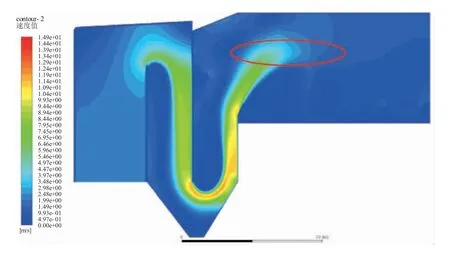

如图11 所示,优化后水平烟道内烟气速度减小,因为换热面的增加,增大了流动阻力,且烟气主要从烟道中心通过,不在顶部形成烟气通道。

图11 优化设计方案速度云图

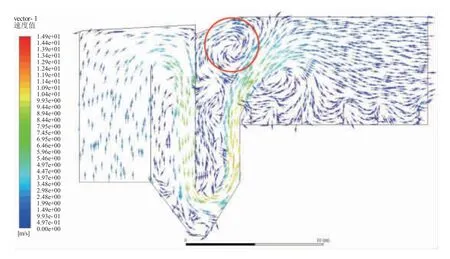

优化速度矢量图如图12 所示,在三烟道内涡旋有所改善,但仍然存在,这是锅炉外型设计不合理所造成的。速度标准差为3.46 m/s,入口流速更均匀。

图12 优化设计方案速度矢量图

6 结论

CFD 模拟是分析锅炉运行并优化其流场温度场的有效、经济、方便、快捷的手段。利用CFD模拟对某WtE 余热锅炉的过热器腐蚀原因进行了分析,并提出了改进措施,得出如下结论:

1) 垃圾热值升高和锅炉设计不合理造成烟气温度偏高和流场分布的不均匀;

2) 优化了温度场和流场,增加前端受热面降低过热器入口烟温,并在三烟道增加挡流板改善流场,模拟显示优化结果满足运行要求;

3) 锅炉设计人员应考虑到垃圾热值升高的趋势和流道的优化,这样可以减少后期不必要的投资支出。