增材制造用TC4钛合金粉末制备工艺的优化

2020-05-09刘邦涛刘振军张嘉振刘建光

田 操, 陈 卓, 刘邦涛, 刘振军, 张嘉振, 刘建光

(1.航天海鹰(哈尔滨)钛业有限公司, 哈尔滨 150022 ; 2.中国商用飞机有限责任公司北京民用飞机技术研究中心, 北京 102211)

增材制造快速成形技术发展迅速,复杂钛合金结构件在该项技术上的应用优势十分明显[1-3]。由于钛合金具有熔点高、活性高等特点,制备该种增材制造用钛合金粉末难度较高。国内钛合金粉末制备技术起步比较晚,国产增材制造钛合金粉末存在细粉收得率低、粉末粒度分布均匀性差、球形度较差,流动性差等问题[4-7]。目前,航天型号用增材制造TC4钛合金粉末多数都是依靠进口,进口数量受限。因此,亟需发展增材制造用球形粉末制备工艺技术研究工作,提高粉末质量和粉末收得率,打破进口粉末垄断市场的局面。

1 实验材料与设备

1.1 材料

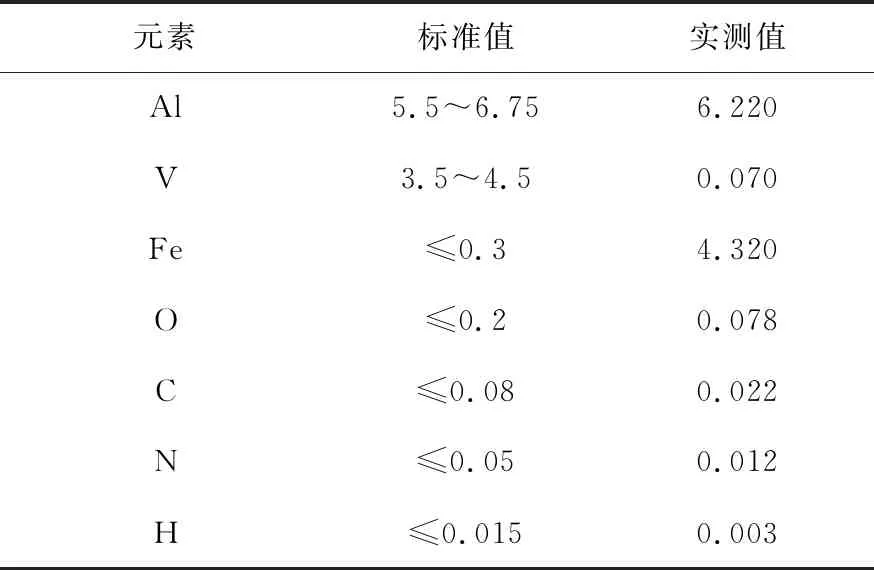

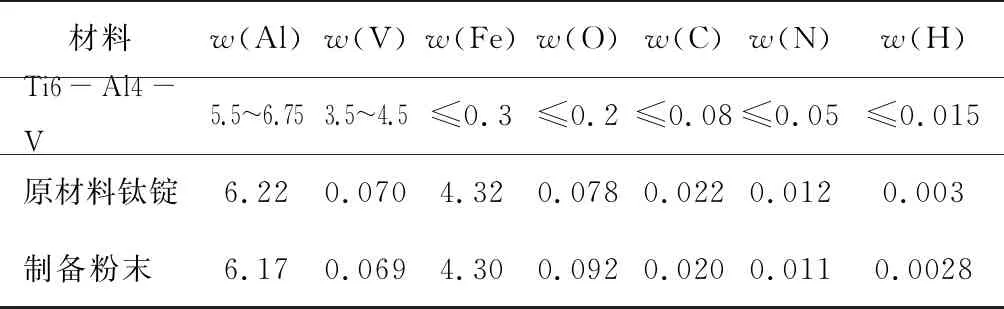

原材料规格为φ160 mm×170 mm的二次自耗熔炼钛锭。TC4钛锭原材料化学成分检测结果如表1所示。真空熔炼TC4单炉钛锭质量为15 kg,利用酸洗溶液对TC4钛合金锭表面进行酸洗处理,去除TC4钛锭表面反应层,避免其他杂质元素对粉末造成污染。去离子水清洗干净后,用质量分数为99.9%的无水乙醇擦拭干净待用。

表1 TC4钛锭原材料化学成分

1.2 实验设备

实验采用LT-TQP-25型号钛合金制粉设备,如图1所示。该设备采用冷壁坩埚真空感应熔炼气雾化制粉工艺,可以有效避免坩埚金属熔体对粉末的污染,保证粉末的纯净。设备采用感应线圈熔炼水冷铜坩埚内的合金棒材,通过控制坩埚底部感应线圈实现液流导通,当合金液流流经雾化喷嘴时,液流被雾化喷嘴产生的高速气流击碎并凝固形成微细粉末颗粒。

图1 钛合金制粉设备Fig. 1 Titanium alloy pulverizing equipment

2 实验方法

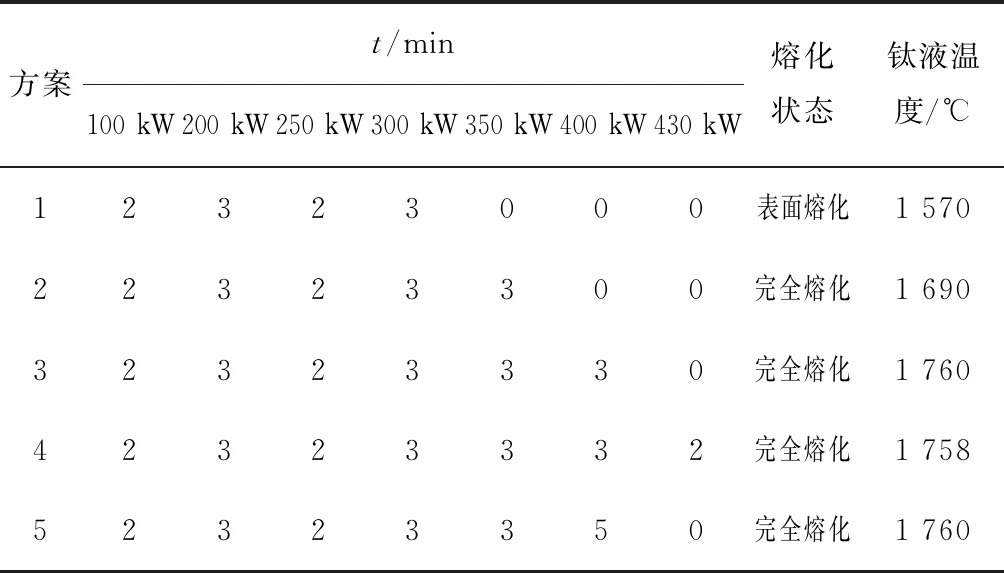

2.1 TC4钛合金悬浮感应熔炼工艺设计

设计表2所示的五种线圈加载工艺进行合金熔炼实验,五种线圈加载工艺设计合理与否直接影响钛合金熔炼过程中各元素混合的均匀性。方案1,加载工艺过程中线圈最高功率300 kW,发现钛锭芯部没有完全融化,近外表皮发生融化,合金液流未从石墨导流管流出,检测液态温度为1 565 ℃,冷却后取出未完全熔融钛锭。方案2,线圈最高功率350 kW,TC4合金钛锭完全融化,实测钛液温度1 650 ℃。方案3,设计线圈功率最高400 kW,通过实测液态温度达到1 760 ℃。为了进一步提高液态合金的过热度,接着设计了方案4和方案5,继续增大线圈功率和保温时间,实测结果发现,进一步增大功率和延长保温时间对提高液态合金过热度没有明显效果。在线圈功率提升至400 kW时,钛液温度不再提升。为避免加热线圈功率过高导致内部钛液低熔点元素产生少许挥发,影响材料化学元素匹配关系,最终确定选择方案3作为合金的最佳熔炼工艺。该熔炼过程在确保合金液混合充分的前提下,减少能量的消耗。

表2 TC4冷坩埚真空感应熔炼实验

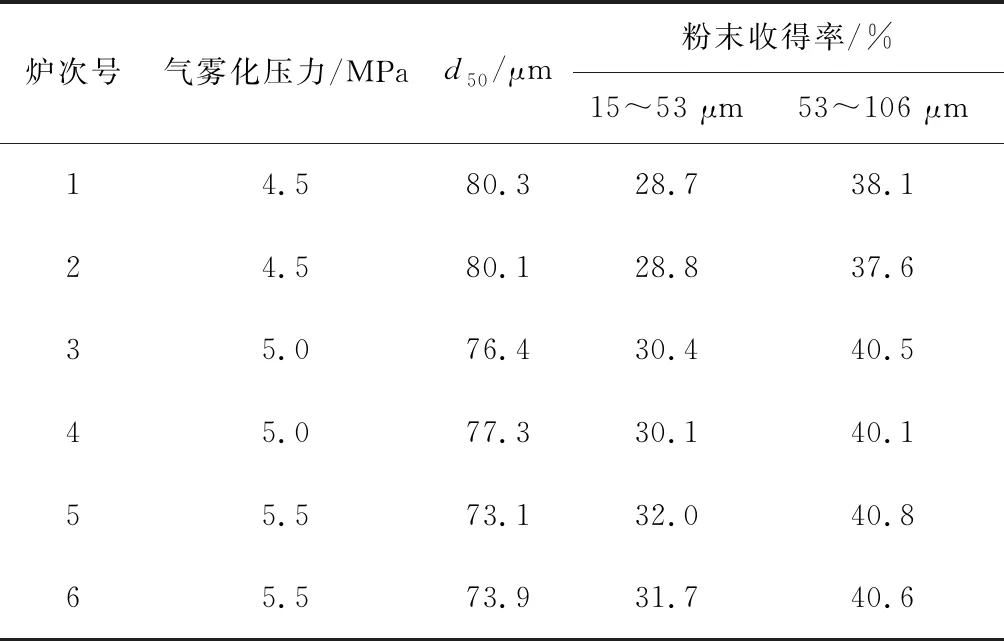

2.2 雾化压力工艺设计

钛锭加载熔炼后,熔融钛液流从导流管流出,导流管直径对粉末粒径有一定影响。采用出口直径为5 mm的石墨导流管进行雾化制粉实验,当合金流从石墨导流管流出,实测15 kg钛液流下的时间50 s,质量流率18 kg/min,15 kg钛液雾化的时间82 s,雾化效率为11.25 kg/min,高压惰性气体压力对制得粉末中值粒径及粉末收得率有重要影响。雾化喷嘴采用环形辅气促进雾化金属液滴的冷却。液流经雾化喷嘴形成雾化,设备雾化气体喷射极限压力6.0 MPa,极限压力暂时未测,实验依据经验值设定4.5、5.0、5.5 MPa三组喷气压力值,在三组压力下各生产两炉次粉末,采用激光粒度分析方法检测粉末中值粒径和粉末收得率情况。实验结果表明:在喷气压力为4.5 MPa条件下雾化制粉,粉末中值粒径偏高,在80 μm以上,粉末细粉收得率偏低,大粒径粉末占比较大;适当提升雾化压力到5.0 MPa,粉末中值粒径降低至76 μm,细粉收得率提升至30%。继续增加喷气压力至5.5 MPa,粉末中值粒径减小至73 μm,细粉收得率提高至31%以上。通过上述实验发现,喷气压力越大,细粉收得率越高。通过激光粒度分析检测法检测粉末收得率、激光增材制造用粉末收得率和电子束增材制造用粉末收得率,从图2和表3分析结果可以看出,雾化喷气压力越高,细粉收得率越高。

表3 TC4钛合金粉末粒度检测结果

Table 3 Particle size test results of TC4 titaniumalloy powder

炉次号气雾化压力/MPad50/μm粉末收得率/%15~53 μm53~106 μm14.580.328.738.124.580.128.837.635.076.430.440.545.077.330.140.155.573.132.040.865.573.931.740.6

图2 各雾化压力制备粉末粒径分布Fig. 2 Particle size distribution of powder prepared by various atomization pressures

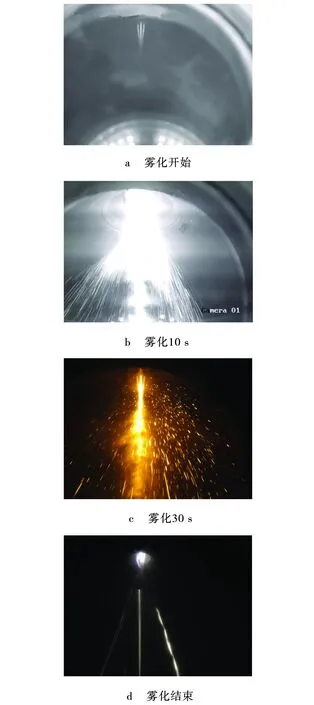

2.3 雾化制粉工艺

感应线圈加载曲线、雾化气体压力、石墨管出口尺寸为控制雾化粉末质量的重要参数。根据上述实验结果,优化后的TC4合金制粉工艺参数如表4所示。整个雾化过程如图3所示。

表4 TC4钛合金粉末气雾化制备工艺参数

Table 4 Technical parameters of aerosol preparationof TC4 titanium alloy powder

序号工艺参数参数数值1感应线圈加载曲线方案32钛液温度≥1 760 ℃3雾化气体压力5.5±0.2 MPa4石墨管型号ϕ=5 mm

图3 雾化制粉过程Fig. 3 Atomization process for powder preparation

3 结果分析

3.1 化学成分

TC4钛合金粉末化学成分检测结果如表5所示,对比TC4钛锭原材料化学成分,发现Al元素有一定的烧蚀,但是仍在GB/T3620.1—2016标准的规定范围内,粉末氧含量会有微弱增加,并不影响粉末整体性能,其他元素数值变化不明显,TC4钛合金粉末化学成分符合GB/T3620.1—2016标准规定。

表5 化学成分检测结果

Table 5 Detection result of chemical composition%

材料w(Al)w(V)w(Fe)w(O)w(C)w(N)w(H)Ti6-Al4-V5.5~6.753.5~4.5≤0.3≤0.2≤0.08≤0.05≤0.015原材料钛锭6.220.0704.320.0780.0220.0120.003制备粉末6.170.0694.300.0920.0200.0110.0028

3.2 粒度分布

采用超声波振动筛对所制备的TC4合金粉末进行分级处理,选取粒度数为15~53 μm、53~106 μm两种粉末进行粒度、松装密度、流动性、形貌检测,具体结果如图4所示。具体结果分析如下:15~53 μm粉末d50为36 μm,其中0~15 μm细粉比例<5%、大于53 μm粗粉的比例<10%,满足激光选区熔化成形粉末粒度要求;53~106 μm粉末d50为76 μm,其中小于53 μm细粉比例<5%、大于106 μm粗粉的比例<10%,满足电子束选区熔化成形粉末粒度要求。

图4 粉末粒度分布曲线Fig. 4 Powder size distribution curve

3.3 松装密度和流动性

依据GB/T 1479.3—2017进行TC4钛合金粉末松装密度检验,依据GB/T 1482—2010进行TC4合金粉末粉末流动性检验,采用霍尔流速表征粉末流动性。粒径范围分别为15~53 μm,53~106 μm,两种粉未松装密度分别为2.1和2.3 g/cm3,均大于2.0 g/cm3,两种粉末霍尔流速分别为60和25 s/50 g。

3.4 粉末形貌

图5和图6分别为两种粉末的形貌检测结果。

图5 15~53 μmTC4钛合金粉末SEMFig. 5 SEM of 15-53 μm TC4 titanium alloy powder

图6 53~106 μmTC4钛合金粉末SEMFig. 6 SEM of 53-106 μm TC4 titanium alloy powder

从图5、6可以看出,TC4钛合金粉末通过旋风分离技术获得的各粒径范围颗粒较均匀,堆积状态较好,未发现明显的异形颗粒,并且粉末的球形度较高,粘连卫星球较少,细颗粒参杂也较少。这说明通过本工艺方法制备的粉末质量较好。

4 结 论

(1)采用冷壁坩埚真空感应熔炼气雾化制粉工艺,设计线圈最大功率400 kW,实测钛液温度1 760℃。该状态钛液内部感应加热与铜坩埚接触传热损耗的热量达到动态平衡,能够实现钛合金各组分元素充分混合,保证生产粉末的均匀一致性。

(2)导流管直径5 mm、雾化喷气压力为5.5 MPa条件下,细粉收得率较高,激光增材制造用粉末收得率32.0%、电子束增材制造用粉末收得率40.8%。粉末收得率较高,且粉末均匀性较好。

(3)增材制造用粉末化学成分符合GJB2896A—2007中关于TC4钛合金粉末的化学成分要求,生产过程是氩气保护态,氧含量上升不明显。激光选区用粉末的d50为36 μm,电子束选区熔化成形用粉末d50为76 μm。两种粉末粒度分布均匀,松装密度分别为2.1和2.3 g/cm3,霍尔流速分别为60和25 s/50 g,粉末球形度较好,卫星球粘连较少,满足增材制造用TC4钛合金粉末要求。