虚拟匹配技术在汽车白车身车门匹配中的应用

2020-05-09黄祥于兴林杨帆

黄祥 于兴林 杨帆

(吉利汽车研究院(宁波)有限公司)

随着生活水平的提高,消费者对汽车外观品质的要求也越来越高,而车门作为汽车外观品质的重要组成部分,如何保证车门与车门、车门与侧围等零部件的匹配质量成为各大汽车厂商面临的挑战。对于汽车车门等零部件的尺寸匹配,目前的传统方法是利用AMB/CUBING 等匹配工装对车门等零部件匹配尺寸进行确认,而在无匹配工装的情况下无法对零部件匹配状态进行较为准确的判断。文章以车门与白车身的虚拟装配模型为例,在实际装配前模拟实物数据进行虚拟装配,提前预判缺陷并提出零部件整改建议,在保证车门匹配质量的前提下,提高一次性装配成功率[1]。

1 汽车白车身车门虚拟匹配流程

文章主要研究的对象是汽车白车身前门与后门,以及后门与侧围缝隙的间隙、面差匹配,具体流程,如图1所示。

图1 汽车白车身车门虚拟匹配流程图

1.1 测量规划

测量规划需要结合测量的对象来决定测量设备及测量方法。此次研究的测量对象为白车身总成及前后车门总成,使用的虚拟仿真软件为RD&T 软件,它是基于汽车产品设计、实际制造水平和装配过程[2],在三维环境下进行零件装配和公差代入,从而进行三维尺寸链计算的仿真软件。考虑到RD&T 软件测量数据的处理能力以及白车身的在线测量需求,选择双悬臂测量机进行接触式测量来获取零部件精度数据。

1.2 数据采集

在RD&T 中将前门与后门、后门与侧围2条缝隙按照每隔15 mm 布置1 组间隙、面差测量点,生成车门总成及侧围总成间隙、面差测点的三坐标测量输入文件(DMI),提供给测量人员进行测量程序准备。

测量人员在车门总成基准下,按照DMI 文件对车门间隙面差测量点进行测量,并将测量结果以三坐标原始测量数据(DMO)的形式导出;测量人员在门洞局部基准下,按照DMI 文件对白车身进行测量并将测量结果以DMO的形式导出。

1.3 虚拟装配

在RD&T 软件中将前后车门总成按照装配定位策略虚拟装配到白车身上,建立尺寸技术规范(DTS)测量。

1)后门装配到侧围:A 基准由后门上下铰链安装面及侧围棱线下部区域调平点构成,B 基准由门槛区域方形孔及侧围棱线下部区域调平点对应处的翻边面构成,C 基准取后门洞门槛中部区域。

2)前门装配到侧围:A 基准由前门上下铰链安装面及后门棱线下部区域调平点构成,B 基准由前门洞门槛区域2点构成,C 基准取后门棱线下部区域调平点对应的翻边面。

1.4 模型运行

将测量输出的车门总成及白车身门洞局部基准下的CMM测量数据DMO 导入模型,并运行模型,得到间隙、面差的中值偏移值并进行自动渲染。

图2 示出左后门与侧围间隙中值偏移云图。从图2可以看出,前门与后门缝隙靠近门槛区域间隙中值偏移严重,最大偏差为-0.762 mm;后门与侧围匹配缝隙的间隙中值偏移上部最大偏差为-0.873 mm,下部最大偏差为0.804 mm,整个后门处于后倾姿态。

图2 汽车左后门与侧围间隙中值偏移云图

图3 示出左后门与侧围面差中值偏移云图。从图3可以看出,前门与后门缝隙的面差呈波浪状,上部内陷、中部外暴、下部内陷,上部最大偏差(内陷)为-0.424 mm,中部最大偏差(外暴)为0.416 mm,下部最大偏差(内陷)为-0.8 mm;后门与侧围缝隙的面差较好,后下部尖角区域外暴0.495 mm。

图3 汽车左后门与侧围面差中值偏移云图

1.5 对比分析

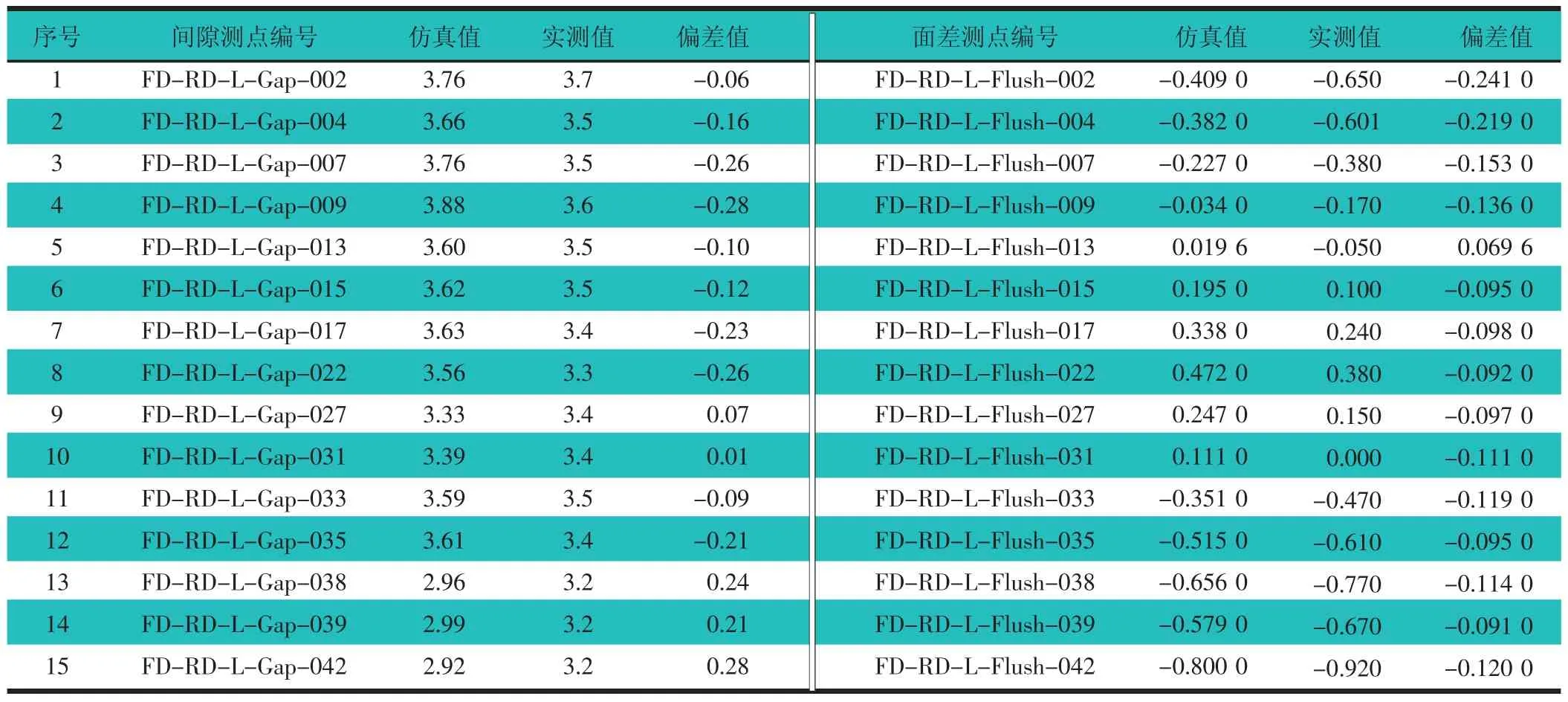

首先在前门与后门、后门与侧围这2条缝隙的密集测量点中均匀选取测点(前门与后门缝隙选取15个点,后门与侧围缝隙选取8个点)作为仿真与实物测量对比点。跟踪对应焊装下线车辆,在后门与侧围吸平、前门与后门吸平状态下对2条缝隙按照测点位置进行间隙、面差测量,得到对比数据,如表1 和表2所示。

表1 汽车白车身左侧前门与后门缝隙的间隙、面差测量值及仿真值对比表 mm

表2 汽车白车身左侧后门与侧围缝隙的间隙、面差测量值及仿真值对比表 mm

从表1 和表2 可以看出,仿真值与实测值的偏差最大为0.32 mm,大部分偏差都在±0.3 mm 以内,说明该建模方法基本可以模拟实际装配过程。

2 虚拟匹配的应用

2.1 车门外观匹配仿真及整改方案确认

虚拟匹配除了能够真实模拟实物零件匹配情况,发现匹配问题,还可以对整改方案进行虚拟验证和选择。

如文章案例左后门与侧围间隙及面差的公差要求为±0.5 mm,图4 示出汽车左后门与侧围间隙、面差仿真中值偏移。由左后门与侧围仿真中值偏移值可知面差均满足±0.5 mm的公差要求,RD-SD-L-Gap-001,RD-SD-L-Gap-014,RD-SD-L-Gap-015的断面间隙中值偏移较大,分别为-0.873,0.623,0.804 mm,超出±0.5 mm的公差要求。

图4 汽车左后门与侧围间隙、面差仿真中值偏移显示界面

RD&T 中单样本中值偏移(Mean shift)计算原理,如图5所示。

图5 单样本中值偏移计算原理图

基于泰勒一阶展开式,图5 可以转换为关系式,如式(1)所示[2]。

式中:Xi——贡献因子偏差,mm;

X'i——贡献因子在测点处的等效向量模下的偏差,mm;

Gfi——对应下的空间几何因子。

RD&T 贡献因子占比计算,如式(2)所示。

式中:Gi——各贡献因子偏差占比。

对RD-SD-L-Gap-001 偏差产生的贡献因子进行分析。影响超过10%的因子从大到小排序依次为:

1)后门侧与侧围Y 向对齐点偏差为0.944 mm,贡献度为-31.921%;

2)侧围Y 向对齐参考点偏差为-0.489 mm,贡献度为-16.540%;

3)测量断面侧围侧间隙测量点偏差为0.212 mm,贡献度为-16.515%;

4)后门侧与侧围X 向对齐点偏差为-0.449 mm,贡献度为-15.565%;

5)测量断面车门侧间隙测量点偏差为-0.189 mm,贡献度为14.625%。

对RD-SD-L-Gap-014 偏差产生的贡献因子进行分析。影响超过10%的因子从大到小排序依次为:

1)测量断面车门侧间隙测量点偏差为-0.682 mm,贡献度为41.109%;

2)测量断面侧围侧间隙测量点偏差为-0.451 mm,贡献度为26.801%;

3)后门侧与侧围X 向对齐点偏差为-0.449 mm,贡献度为-20.055%。

对RD-SD-L-Gap-015 偏差产生的贡献因子进行分析。影响超过10%的因子从大到小排序依次为:

1)测量断面侧围侧间隙测量点偏差为-0.663 mm,贡献度为35.874%;

2)测量断面车门侧间隙测量点偏差为-0.653 mm,贡献度为35.302%;

3)后门侧与侧围X 向对齐点偏差为-0.449 mm,贡献度为-17.537%。

对 RD-SD-L-Gap-001,RD-SD-L-Gap-014,RDSD-L-Gap-015 3个断面间隙超差的贡献因子进行对比发现:

1)各断面间隙测量点偏差为该断面超差主要贡献因子;

2)RD-SD-L-Gap-001 贡献因子中车门及侧围侧Y 向调平点偏差占比达到48.4%。

考虑到整改调平点偏差会影响整改后车门姿态,故选择整改该断面间隙测量点偏差来保证该处间隙值,同时又考虑到侧围整改较车门整改困难,故选择整改车门侧间隙点偏差,将车门侧RD-SD-L-Gap-014,RD-SD-L-Gap-015 间隙构成点偏差减小到-0.3 mm,RD-SD-L-Gap-001 断面的车门侧间隙测量点偏差由-0.2 mm 调整为-0.5 mm,得到左后门与侧围仿真中值偏移值,如图6所示。从图6 可以看出,RD-SD-L-Gap-001 间隙改善明显,但还处于轻微超差状态,RD-SD-L-Gap-014 和 RD-SD-L-Gap-015的超差情况得到改善。

图6 汽车左后门与侧围优化后仿真中值偏移值显示界面

综上可知,将车门侧 RD-SD-L-Gap-014,RD-SD-L-Gap-015 间隙测量点偏差控制到-0.3 mm,RD-SD-L-Gap-001 间隙测量点偏差控制到-0.6 mm,可使左后门与侧围间隙面差匹配良好。

2.2 车门内间隙测量及整改方案确认

在车门总成基准下,对车门内间隙测量点进行测量并将测量结果以DMO 形式导出,在白车身门洞局部基准下对车门密封止口进行测量并将测量结果以DMO 形式导出,将车门侧及白车身侧的内间隙测点测量结果的DMO 文件导入RD&T 虚拟匹配数模,运行模型后可预测四门内间隙结果,运用贡献因子分析,可以对各中值偏移产生的原因进行精确分析,指导超差区域整改方案确认,对车门密封性能、关闭力、关门声品质等分析提供支持[3]。

2.3 汽车后灯等类刚性件与白车身匹配仿真及整改方案确认

首先准备好尾灯零件、数模及GD&T 信息[3],参考尾灯GD&T 基准信息,采用零件基准建立坐标系对尾灯周圈间隙面差测量点进行三坐标测量,将测量结果以DMO 形式输出。对白车身尾灯安装区域,参考尾灯装配基准信息,建立局部基准,测量白车身侧与后灯匹配区域间隙、面差测量点,将测量结果以DMO 形式输出。在RD&T 软件中参考尾灯装配基准,建立尾灯与白车身虚拟匹配模型,将尾灯及白车身测量结果DMO 文件导入虚拟匹配模型,运行模型后可预测后灯与车身间隙面差结果,运用贡献因子分析,可以对各中值偏移产生的原因进行精确分析,指导超差区域整改方案确认。

3 结论

文章以白车身车门匹配为案例,通过将CMM检测与计算机虚拟匹配软件相结合的方法,快速、准确、直观地呈现出白车身车门匹配间隙、面差情况,实现了实车装配前对车门与白车身匹配情况较为准确的预判。同时该方法还可扩展到汽车灯具与白车身等类刚性零部件的匹配仿真,并根据匹配缺陷指导零部件进行整改,利用虚拟匹配技术替代匹配工装为实现公司的长期目标提供支持。