汽车内后视镜镜片发黑问题的分析与解决

2020-05-09易熙

易熙

(上海汽车集团股份有限公司)

内后视镜是安装于汽车乘客舱内部,用于呈现汽车后方视野的关键零件。它最基本的功能就是利用金属反射镀层(一般是镀银或镀铬)的玻璃片反射后方的光线,在镜片中成像,辅助驾驶员观察汽车后方的情况[1-3]。作为驾驶员获得后方视野的主要媒介,内后视镜成像的清晰度至关重要[4-5]。在零件开发的实践中,发现了一类典型的镜片发黑问题,发黑区域直接令成像的物理载体局部不能成像。无论从法规安全角度还是客户使用体验来说,这种问题显然都是无法接受的。文章通过分析发黑问题的原因,制定了对应的解决措施,最终提出了从根本上规避该风险的方案。

1 汽车内后视镜介绍

图1示出一款典型的汽车内后视镜总成的结构爆炸图。其中与镜片密切相关的子零件包括:1)镜片总成,它由硅酸盐玻璃、背面的银镀层、银镀层背面的油漆防护层、防护层上粘贴的防爆纸构成,是成像的载体,其中的防爆纸是贴于镜片背后的一层有一定抗撕裂能力的背胶纸,作用是防止镜片玻璃爆裂后有玻璃碎屑脱落造成人员受伤;2)2条缓冲垫,主要成分是EPDM弹性体,通过它的弹性挤压顶住镜片,防止松动;3)镜圈和镜壳,材料为PC+ASA,它们通过卡扣结构互相紧扣,构成后视镜镜头的外壳,包裹住镜片。

图1 汽车内后视镜总成结构爆炸图

内后视镜属于法规安全件,法规对镜面的反射视野有明确的要求。《GB 15084—2013 机动车辆间接视野装置性能和安装要求》对后视镜视野内障碍物的遮挡面积做了规定:视野有可能因部件影响而降低,如遮阳板、后刮雨刷等这些装置遮挡部分投影在与车辆纵向中心面垂直的铅垂面上时,其总和不大于所规定视野的15%[6]。

2 内后视镜镜片发黑问题现象

某款内后视镜在装上试验车约1个月之后,20台车中5台的内后视镜镜片先后出现了不同程度发黑的现象,如图2所示。由图2a 可见,在镜片的成像面中能够观察到2条黑色的斑痕,而且随着时间的推移,发黑内镜的数量进一步增加,发黑的程度也愈加明显。从发黑镜片的外观上观察,黑色物质不是在玻璃表面生成,从镜片表面刮除不掉。而镜片背面的防爆纸上有和发黑斑痕位置对应的被油浸润状的痕迹,如图2b所示,并且刮蚀镜片背面该区域的镀层,黑色随镀层的脱落而去除。条形黑斑的存在,直接影响后方视野的呈现,不仅不符合法规中对视野面积的要求,感官上也相当糟糕。

图2 内后视镜镜片发黑的实物图

3 镜片发黑问题的原因分析

3.1 问题激发因素的确认

镜片发黑问题出现后,首先找寻问题的激发因素,确定分析方向。抽检3组同批次产品(20件/组),结合当时夏季湿热的气候条件考虑,设定不同的温度、湿度、时间,进行加速模拟试验。

第1组主要考核时间因素:在温度为110 ℃、相对湿度为50%的条件下,对总成零件进行加速高温存放试验。结果在12 h 时出现发黑问题的零件为5例;继续存放到24 h 后又增加7例(即累计12 例);继续存放到36 h 再次增加2例(即累计14例);后续再增加存放时间一直到72 h,未再出现发黑案例。

第2组产品主要考核温度因素:确定空气相对湿度为50%和存放24 h的统一条件,变换不同的温度进行试验。在70 ℃时出现了3例发黑问题;90 ℃的条件出现8例,130 ℃时出现了13例(110 ℃的条件在第1组试验中已完成,为12例)。

第3 组考核空气湿度因素:锁定温度110 ℃和时间24 h 之后,相对湿度分别设定为 40%,50%,60%,70%,失效的案例没有明显差异,分别为 10,12,11,12例。

以上试验结果的统计情况,如图3所示。

图3 汽车内后视镜镜片环境模拟试验结果统计图

从统计结果也可以看出,该镜片发黑问题与湿度的关联性不大,和温度、时间呈现强相关性。由于内后视镜安装于乘客舱头顶,在正常的使用过程中接触水或其它溶液的概率小,模拟试验也证明它和湿度的关系不大,因此排除了溶液侵蚀或水汽污染直接造成镜片发黑。模拟试验表明,温度较低则需要较长的时间显现失效现象,温度较高则只需要较短的时间即能显现出问题。并且问题零件进入一个试验稳态后,继续延长存放时间或者提高温度,故障件数量不再增多。由此可见,温度和时间的作用其实有较强的等效性。获得的这一信息为问题原因的分析提供了方向——非常符合化学反应的时效等价特性,温度的升高提高了化学物质的活性,可以在更短的时间内实现同等的反应结果。

3.2 发黑物质的成分确认

基于该发黑现象属于化学反应造成的原因推测,对镜片背部发黑物质的化学成分进行了检测。将玻璃砸开,取出黑色物质进行电子能谱分析,如图4所示。黑色区域物质中含有 Ca,Ag,Zn,Fe,Mg,S,Si 等元素,其中 Ca,Zn,Fe,Mg,Si为常规玻璃含有的元素,Ag 成分来自于镜片背部的反射镀层,但发现的S 元素是比较令人意外的。查阅化学反应的文献可知,单质S 易与Ag 发生氧化反应,生成黑色的Ag2S[7-8]。由此推测,镜片发黑问题正是由这一化学反应引起。

图4 汽车内后视镜镜片发黑物质的电子能谱图

3.3 镜片发黑的成因探讨

从人、机、料、法、环等生产相关因素方面逐一排查,发现镜片在整个生产过程中,人员、机台、环境等都未接触到与硫有关的物质,而唯有“料”的方面,使用的缓冲垫(EPDM材料)的生产过程中是有硫成分引入的。EPDM材料为了达到所需要的弹性性能,密炼过程中会加入一定比例的单质硫,然后经密炼、开炼工序,最终通过加热使材料发生硫化反应并成形。如果硫在密炼中充分混匀,在硫化过程中会被完全反应消耗,形成交联状态的硫;但如果硫未均匀混合,局部富集区域会反应不完全,就会有多余的单质硫残留。追溯该批次产品的生产记录,也确实发现了当班生产的产品由于密炼设备故障,其中的一批次胶料密炼时间仅10 min,未达到30 min的工艺技术要求,极可能造成了EPDM中单质硫未充分混合,制成品加热硫化后仍旧残留单质硫。

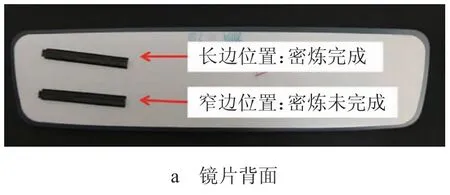

为进一步核实该工艺变动因素,使用密炼30 min(以下称密炼完成)和密炼仅10 min(以下称密炼未完成)的2 种状态的材料制成缓冲垫,做对比试验,如图5所示。将2 种状态的缓冲垫贴于同一片镜片背面,如图5a所示,并用2 kg的重物压在缓冲垫上,模拟装配挤紧状态,确保缓冲垫和镜片背部完好贴合,置于温度为110 ℃、相对湿度为50%的烘箱中24 h。试验后如图5b所示,密炼完成的缓冲垫贴住的镜片表面无黑色区域,说明硫已经完全参与硫化,处于交联状态,不再析出与Ag 反应;密炼未完成的缓冲垫贴住的镜片表面出现了黑色区域,观察到的发黑现象与试验车上的故障现象一致,即硫未完全参与硫化反应,存在单质硫析出并与Ag 发生了氧化反应。

图5 密炼完成和未完成的缓冲垫对比试验图

由此论证了3.2 节的推断:由于EPDM 缓冲垫中存在未交联硫化的单质硫,硫成分渗透扩散到镜片背部与银镀层发生氧化反应,生成了黑色的硫化银,材料间的接触氧化即镜片发黑机理。

4 镜片发黑问题的解决方案

4.1 避免单质硫残留的方案

确认了硫与银反应,使镀层氧化生成硫化银的失效机理后,为确保硫的完全交联,防止残留单质硫,在不改变材料成分的前提下,进行工艺控制和检测识别。1)从配料环节来说,需要控制硫成分的比例,避免硫多余、富集;2)从加工工艺来说,需要保证足够的密炼时间使物料充分均匀混合,并且后续的加热硫化时间也要足够充分,确保所有的硫都参与到交联反应中;3)从产品检测来说,需要抽检识别产品中是否还有单质硫的留存,如前文所述,缓冲垫压贴在镜片上,在110 ℃的高温箱中存放36 h 就能比较清楚地识别该问题。

4.2 用不含硫材料替代的方案

如果要更彻底地规避发黑风险,可以用不含硫的弹性材料来替代现在使用的EPDM。物理性能比较接近的常规材料如TPE 和PVC,因为不涉及硫化反应过程,不会在加工过程中引入硫,都是理想的替代材料。使用这2 种材料制作的缓冲垫,按照同样的高温存放条件进行模拟试验后,确认不会造成镜片发黑问题。这也进一步证明了文章提出的问题发生机理的正确性,使用不含硫的材料制备的缓冲垫能完全规避问题。

5 结论

文章通过汽车内后视镜镜片发黑物质的成分检测、故障模拟等手段,分析了内后视镜镜片发黑问题的成因,论证了问题发生是接触氧化反应导致,然后针对根本原因制定了问题的解决方案。汽车零件中,内、外后视镜镜片含有银、铬或铝镀层,此前考虑较多的是对空气氧化的防护,而本次问题的发生,是金属镀层与硫发生了接触氧化反应导致。基于这一失效模式可以得出:带镀层的镜片,甚至其它金属装饰件、电镀表面装饰件等都存在接触氧化反应从而导致问题的可能,周边材料的选择必须考虑这一风险,尽可能使用无氧化活性的材料。在汽车零部件中,很多不同材料的装配接触同样存在接触氧化失效的潜在风险。该问题的分析研究,对后视镜的设计开发和质量管控,甚至其他涉及光亮金属表面的零件产品类似风险的规避都具有参考价值。