旋挖钻机成孔常见问题预防与处理方法刍探

2020-05-08刘冠南

刘冠南

(中铁十八局集团第二工程有限公司,河北 唐山 064000 )

随着近年来国家对环保要求的不断提高,如何安全、整洁、文明、快速地完成施工,成为各施工单位的新标准。身为“十五”期间国家重点发展的十大建筑机械设备之一的旋挖钻机,凭借安全、环保、高效、便捷、质量高、适用范围广等优点,越来越多地应用在基础工程施工现场[1]。然而旋挖钻机在为各施工单位创造利益的同时,施工过程也会出现一些常见问题,如果不能及时有效地处理,可能会对施工单位造成一定的经济损失[2]。基于此,笔者通过现场施工和管理经历以及与同行间的交流,总结了旋挖钻机成孔可能遇到的常见问题,并针对具体问题提出相应的预防措施及处理方法,以期对工程施工的安全、质量、进度的提升有所帮助。

旋挖钻机成孔常见问题主要分为两大类:机械问题和成孔质量问题。不论是哪类问题,归根结底都是由钻具和钻杆引起的[3]。实际施工中要解决的主要问题也是围绕钻具和钻杆展开。由于钻杆和钻具的型号多种多样,在此列举较为常见的型号。

1 机械事故预防与处理

1.1 卡钻

1.1.1 卡钻的主要原因

①钻机钻杆转动速度太快,带动泥浆冲刷孔壁造成护壁变薄形成坍塌;或者单次钻进深度超深,无法及时护壁;再有钻具内的钻屑过满,钻屑从排水口挤出,钻屑堵塞钻具与孔壁之间的间隙形成卡钻。②孔内有孤石,使钻进时钻具偏斜,导致径向卡钻。③钻齿磨损,孔径变小,导致钻具筒身与孔壁之间的距离缩小而卡钻。④钻出的孔偏斜或弯曲,使孔壁无法与钻杆平行,在提钻与放钻过程中导致卡钻。⑤钻出的孔坍塌导致钻具被埋。⑥孔径内缩导致埋钻。⑦提钻过程中,底板自动打开造成卡钻。

1.1.2 预防措施

①单次进尺深度应依据地质情况,严格控制,不应太深;一般不超过钻具筒身的70%,如此可避免钻屑从钻具上方孔口处被挤出,阻塞钻具的筒壁和孔壁之间形成较大的摩阻力[4]。②在碎石土层钻进时,转速应放缓,防止孔内泥浆高速冲刷孔壁,以至孔壁掉块(孤石等)卡住钻具。③提钻时,提钻速度不宜太快,同时应缓慢转动钻杆以防孔壁有探出的异物或者缩孔卡住钻具[5]。④钻具使用过程中,每次提钻上来,都要检查钻齿的磨损程度,及时更换、修复或补焊;检查筒身耐磨键条的厚度,及时更换或补焊,保证桩径,同时应确保钻具连接销紧固,避免意外脱落;在大型钻具上自行配备打捞绳,以便在卡钻发生时,方便处理[6]。⑤每天检查钻具内部的链接部件,及时更换、维修。避免底板脱落、自动打开等现象。

1.1.3 处理方法

①卡钻发生后,应及时停止动作,切勿生拉硬拽,避免连接销或钢丝绳断裂,造成二次事故,应在卡钻的开始位置,反复提放钻具,同时正反循环转动钻具并调整钻杆方位使异物脱离、松动、掉落后再提起钻具[7]。②如果单凭钻机自身无法提出钻具还可通过以下方法提出钻具:a.加大提拔力法:用大吨位吊车(见图1)或千斤顶(见图2)协助钻机提拔,此为最常用的方法,大部分卡钻问题都可用此方法解决。b.直接法:此法适用于发生卡钻的位置较浅或地下水位较低时,用挖掘机(一般为长臂)直接挖掘到卡钻位置,此法要求场地宽阔、地质疏松;也可用护筒水泥护壁人工挖掘到卡钻位置,此法速度慢、花费较高。c.高压疏通法:此法在冲击钻卡钻中普遍应用,采用导管(见图3)和空压机向卡钻部位冲浆、用水冲孔或反复循环等方法,清理钻筒周围的钻屑,然后配合吊车等提钻。此法对泥浆浓度和地层有一定要求,要防止冲浆过程中造成塌孔[7]。d.爆破法:此法在冲击钻卡钻中普遍应用,也可应用于旋挖钻机。但不建议使用,因为冲击钻钻孔孔壁坚实,一般震动不会塌孔,而旋挖钻机成孔较松散,且爆破产生的碎屑可能导致埋钻。

图1 吊车协助提拔

图2 千斤顶协助提拔

图3 导管冲浆

1.2 埋(掉)钻

1.2.1 埋(掉)钻的主要原因

①泥浆浓度不够,钻进进尺太多,泥浆护壁不及时造成塌孔埋钻。②提拔力过大或钻杆问题造成砸杆,将钢丝绳拉断或连接销剪断。③钻具与钻杆连接处或钻杆强度不够导致断裂引起掉钻。④钻具、钻杆、钢丝绳、提引器之间的连接销脱落,或提引器保养不到位,损坏分离导致掉钻。

1.2.2 预防措施

①放短单次进尺长度,地层不稳定尤其是砂层、泥岩层、回填层时,用加长护筒,如果不行还可辅以高浓度泥浆护壁、全护筒跟进等方法。②控制加压压力,保证孔的垂直度;提钻时注意观察主卷扬压力表,机身晃动幅度,听发动机转速,如发现压力突然增加、钻机明显晃动、发动机转速明显降低时,及时停止提钻,调整钻杆位置。③经常检查各处连接销的紧固、钢丝绳状况,检查钻具、钻杆有无裂缝或变形,及时修补、更换,钢丝绳如有断丝或累计成孔3000米应立即更换。④提引器如损坏会导致钢丝绳无法退劲,导致钢丝绳寿命大大减少而引发断裂,造成砸杆,对钻杆、动力头、钻具、人员等造成重大危害。应每天检查、保养提引器,发现提引器状况不好要及时维修或更换。

1.2.3 处理方法

①如遇掉钻现象可尝试以下处理方法:a.掉钻打捞的最大难点是如何固定钻具。如果钻具和钻杆连在一起,可直接打捞;如果钻具和钻杆分开,钻具打捞环的可用打捞勾打捞,钻具位置较浅、地层稳定可进行人工挂钩。b.如果是切削钻,可用筒钻或专门打捞工具,旋转钻杆使其与钻具卡紧并一起上提。c.如果取不出钻具且无法变更设计桩位,只能采用冲击钻将钻具打碎,再用磁力打捞器将碎片清理出孔。

②如遇埋钻现象可尝试以下处理方法:埋钻一般是钻具与钻杆一同被埋孔内,这种情况的处理方法与卡钻的方法基本一致,可参照卡钻处理方法。如工期紧张、打捞成本较高,可经设计部门同意将原来的桩位废止回填,重新调整桩位。

1.3 钻杆断裂

1.3.1 钻杆断裂(见图4)主要原因

①钻杆材质太差无法与主机扭矩相匹配;②选取的钻具、钻进方式不对;③卸土方法不当;④钻杆使用时间过长,未及时检查保养,使钻杆存在隐患。

图4 断裂的钻杆

1.3.2 预防措施

①选择材质与钻机扭矩相匹配的钻杆,经常检查钻杆,及时修理、更换;②不同地质选取相对应的方法,如钻具、转速、进尺方法、钻进压力等;③甩土不要过猛,过猛不仅会对钻杆结构造成损伤,还会产生巨大噪音,导致村庄等人口密集地区夜间无法施工等影响;④钻机每次开工前都应将钻杆拆开,逐一检查、及时维修保养。

2 成孔质量问题预防与处理

2.1 钻孔倾斜(钻孔弯曲)

2.1.1 钻孔倾斜(钻孔弯曲)的主要原因

(1)钻机使用过程中各部位精度降低引起孔斜;(2)地质原因引起孔斜;(3)钻进方案选择错误以及操作手经验太少。

2.1.2 预防措施及处理方法

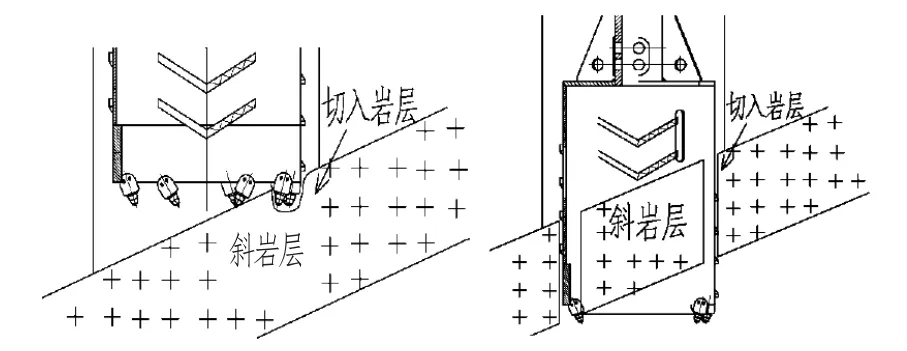

①预防措施:a.针对钻机自身,经常维护保证各部件功能正常,桅杆的垂直度每周进行校正,存在偏差要及时调节。b.针对地质,不同地层有不同的钻进工艺,不能一概而论。如遇斜岩面时,采用“减压钻进”的方法,控制钻进压力避免压力过大造成侧滑;如岩层硬度大,就要选用筒钻钻进(见图5)。

图5 筒钻钻进斜岩示意

②桩位如遇孤石的处理方法:a.选用合适的钻具,例如飘石区用筒钻、双筒等钻具,超大孤石根据钻杆的摆动判断孤石所在位置采用螺旋钻具捞取等。b.遇到探头石,可用“减压钻进”的方法切除;如遇硬度和直径较大的探头石,可硬化探头石所在区域来平衡探头石区域的硬度,硬度基本一致后用钻岩的方法钻进。

2.2 塌孔与超方

2.2.1 塌孔与超方的主要种类

主要分为:泥浆护壁破裂塌孔、操作失误塌孔、支撑破坏塌孔、地下河冲刷塌孔、机械振动。

2.2.2 塌孔与超方的原因

①泥浆调配不到位,护壁效果太差;②地质原因引起塌孔,如回填未压实、有地下河、地下涌水等;③操作不当、进尺太多、提钻太快等原因引起塌孔;④客观原因造成,如放置时间太久、偶遇大雨冲刷、靠近路边震动频繁等。

2.2.3 预防措施与处理方法

①原地层发生塌孔时,通常采用泥浆进行护壁(加大泥浆比重、保证泥浆液面位置、控制孔壁内侧压力);②选择合理的钻进工艺;③错开与大型机械的作业时间,灌注后桩孔5m内及8小时混凝土初凝前大型机械不可通过;④全护筒跟进直至不会塌方地层;⑤淤泥层为防止塌孔,可用砼预先硬化桩位(见图6),也可用于已发生塌陷的孔,在塌陷位置进行硬化后再重新钻孔。

2.3 缩径

2.3.1 缩径的原因

缩径的原因主要是孔壁的两侧产生压差,孔壁外的压力大于孔壁内的压力,使孔壁内缩。如淤泥地层、粘土地层、含水量较高的粉质粘土地层等,由于地层存在一定的流塑性,若泥浆比重过低就会造成压差,同时以上地层在提钻过程中,会产生抽吸现象,造成压差。

2.3.2 缩孔检查

用检孔器进行检查。在设计探孔器时,应充分考虑探孔时检孔器受到泥浆的浮力、与孔壁间的摩擦力、孔壁凹凸不平对探孔器的支撑力等因素,对检孔器的重量、直径、长度的影响;成孔后检测,根据探孔器的深度可判断此处是否发生缩孔、弯曲、到达指定深度等。

2.3.3 预防措施与处理方法

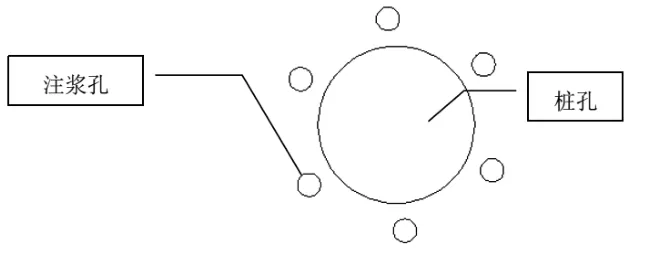

①配置密度和粘度较高的泥浆平衡孔壁的水平压力;②钻进到易缩颈位置时放慢进尺速度,钻完后缓慢提起钻具并慢速旋转钻杆重新扫孔;③选用带有排水孔的钻具(见图7),加大保护键条的厚度,促进泥浆在钻具上下流动,防止产生抽吸现象。

3 结论

旋挖钻机在实际施工中发生的问题多种多样,不能一概而论。在选取处理方案时,应综合考虑机械及成孔因素,则优选取安全方案,避免造成二次问题。因此,施工过程中的各种预防措施应积极实施,勤检查、勤保养、勤修理,将问题扼杀在摇篮。

图6 硬化桩位示意

图7 钻具排水孔