煤泥复配粘结剂对长焰煤成型性能的研究

2020-05-08常志伟杜文广杨颂刘守军上官炬史鹏政马睿

常志伟,杜文广,杨颂,刘守军,上官炬,史鹏政,马睿

(1.太原理工大学 煤科学与技术教育部和山西省重点实验室,山西 太原 030024;2.太原理工大学 化学化工学院,山西 太原 030024;3.太原科瑞康洁净能源有限公司,山西 太原 030006)

我国煤炭资源丰富,到2018年,煤炭储量达到1 388亿t,其中低阶煤占40%~50%。近年来,随着煤炭开采机械化程度的提高,煤粉数量急剧增加。由于煤粉粒度小,不能满足各种工业生产工艺的要求,造成燃料资源的巨大浪费。煤粉直接燃烧利用率低,污染严重,将粉煤成型可实现煤炭的清洁高效利用。由于低阶煤塑性差、弹性大,在消除成型压力后会发生较大的弹性膨胀,型煤结构容易松动,强度降低[1-4]。因此,粘结剂的种类和成型工艺对煤粉的成型尤为关键。

本文首次提出长焰煤加入煤泥和聚乙烯醇来制备型煤,型煤强度明显提高,实现废物的资源化利用,减少污染。通过型煤的跌落强度和抗压强度来检测粘结剂对长焰煤成型性能的影响,用单因素实验确定了最佳工艺条件,通过扫描电镜和红外光谱表征手段对原煤和型煤进行了机理分析。

1 实验部分

1.1 原料与仪器

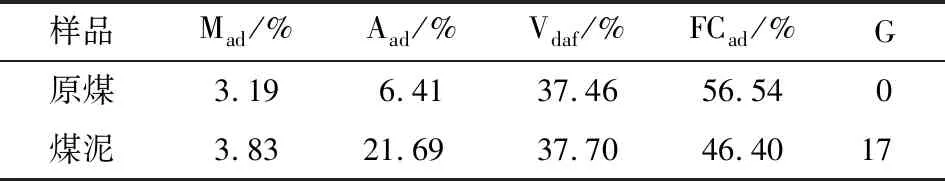

原料煤,选自陕西长焰煤;实验煤泥,选自山东龙口(一种低阶煤泥),原煤与煤泥工业分析见表1;聚乙烯醇1788(分子式为(C2H4O)n,纯度>99%),分析纯。

表1 测试煤原料

Nicolet iS 50傅里叶红外光谱仪;Zeiss EVO MA15扫描电子显微镜;101-00A电热鼓风干燥箱;YAW-300D全自动压力试验机。

1.2 原料预处理

原煤的挥发分为37.46%,而固定碳含量仅为56.54%,是典型的高挥发性煤。将长焰煤先在空气中干燥,用破碎机将其破碎至3 mm以下,筛分至不同粒级(R1<1 mm,R2=1~2 mm,R3=2~3 mm),放入电热鼓风干燥箱中进行烘样,置于真空干燥器备用。

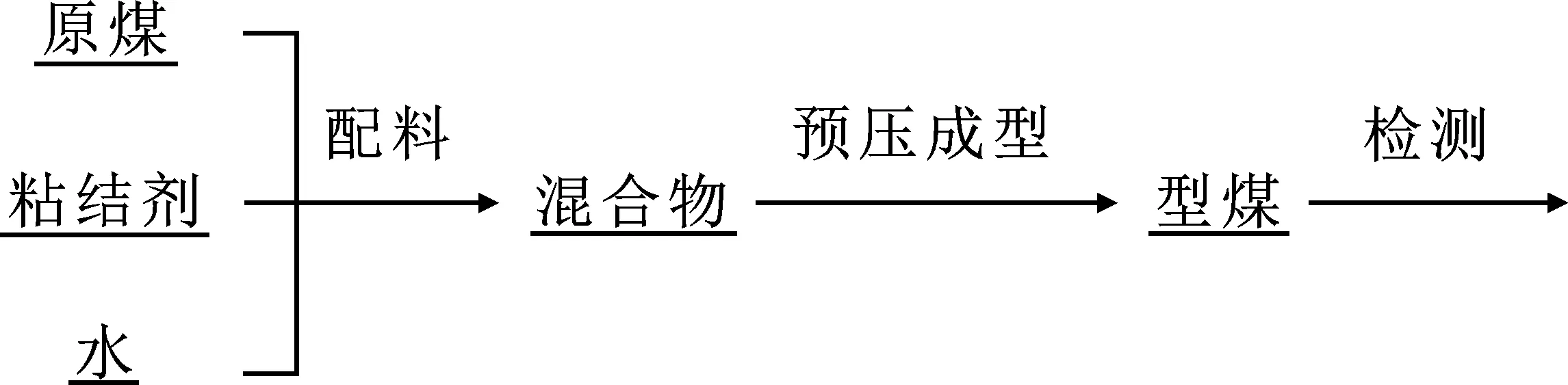

1.3 实验方法

准确称取筛分至不同粒度级别的煤样(R1=70%,R2=10%,R3=20%),加入粘结剂和水混合均匀,把混合物倒入自制模具中,用手压实,防止出现漏料的现象。将预压后柱状模具置于全自动压力试验机上,使得在同一速率下施加至一定压力下压制成型,然后经过脱模得到约 φ30 mm×18 mm 的柱状型煤,重约15 g,在电热鼓风干燥箱内干燥后冷却至室温,用来检测强度,其工艺生产过程见图1。

图1 粉煤成型工艺流程

1.4 结构表征与性能测试

1.4.1 抗压强度测试 采用全自动压力试验机测量型煤的抗压强度,速率为12 mm/min往下压型煤,破碎时,压力瞬间变小,记录此时最大的压力值,型煤抗压强度用下列公式表示[5]:

σc=(4F/πD2)(2H/D)0.5

(1)

式中σc——抗压强度,MPa;

F——最大压力值,N;

D——型煤的直径,mm;

H——型煤的高度,mm。

1.4.2 跌落强度测试 采用12 mm厚的钢板,将10个型煤在2 m高的地方自由落在钢板上,反复跌落3次后,将跌落物过13 mm的筛子,称其质量,型煤跌落强度用下列公式表示:

Ds=(md/m)×100%

(2)

式中Ds——跌落强度,%;

md——大于13 mm跌落物质量,g;

m——10个型煤总的质量,g。

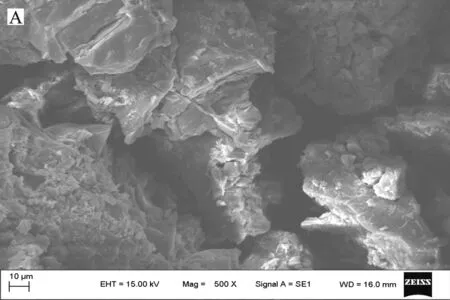

1.4.3 红外光分析 利用傅里叶红外光谱进行研究,分析了原煤和型煤的表面官能团。波数是400~4 000 cm-1,分辨率是4 cm-1。称(1±0.05)mg的煤样,与一定量的KBr混合制备样品,透射率≤0.1。

1.4.4 扫描电镜 采用扫描电子显微镜对原煤及型煤的外观进行表征,利用观测结果分析了原煤和型煤中颗粒的分布和孔隙结构。扫描电镜的分辨率为1.0 nm (15 kV)/2.2 mm(1 kV),加速度电压为0.5~30 kV。

2 结果与讨论

2.1 成型工艺对长焰煤成型性能的影响

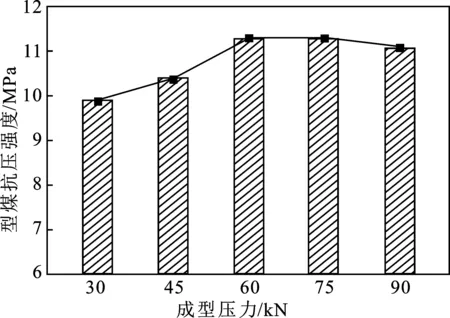

2.1.1 成型压力对长焰煤成型性能的影响 文献报道,350 kPa的抗压强度足以保证成型体在搬运和运输过程中可能遇到的压力下的生存[6]。固定复配煤泥含量为20%,聚乙烯醇的加入量为1%,考察了不同成型压力对型煤机械强度的关系,结果见图2。

由图2可知,随着成型压力由30 kN提高到90 kN时,型煤的抗压强度和跌落强度变化趋势一样,先增大后减小,压力为60 kN时,型煤抗压强度达到最大,为11.3 MPa,此时的跌落强度为98.2%。由于长焰煤弹性大、塑性差,在成型过程中对压力十分敏感,在压力<60 kN时,提高压力有助于粘结剂和煤粒之间的交错、混合和重排,使得粘结剂与煤粒之间的结合更紧密,从而提高了型煤的机械强度;也有报道说,较高的压力可以提升煤粒之间机械结合[7]。但随着压力的继续增大,煤粒之间会发生再次反弹,导致煤表面出现新的断面,粘结剂没法瞬间粘合新的断面,使型煤强度出现下降。而且卸压后,型煤会发生应力释放,导致裂纹的产生和强度的降低[8]。因此,对于本研究来说,最佳的成型压力为60 kN。

图2 型煤强度和成型压力的关系

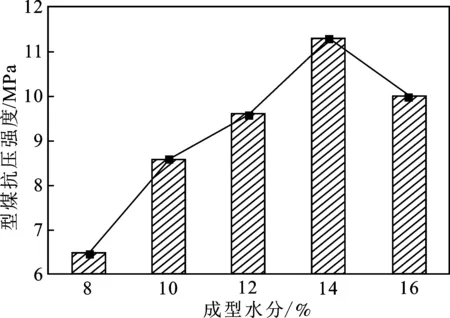

2.1.2 成型水分对长焰煤成型性能的影响 同样固定复配煤泥含量为20%,聚乙烯醇的加入量为1%,考察了不同成型水分对型煤机械强度的关系,结果见图3。

图3 型煤强度和成型水分的关系

由图3可知,型煤机械强度受成型水分影响很大,成型水分由8%提高达到16%时,型煤的抗压强度和跌落强度变化趋势一样,先增大后减小。成型水分含量<14%时,随着成型水分的增加,煤粒之间的摩擦减小,流动性变大,使得煤粒能够更好的结合,成型水分>14%时,在型煤冷压成型过程中,过多的水会将粘结剂带出去,减小粘结剂含量,使得型煤的强度降低,并且过多的水分会造成水资源的浪费和脱模困难,成型水分需要一个合适量。因此,在本研究中,最佳的成型水分为14%。

2.2 表征分析

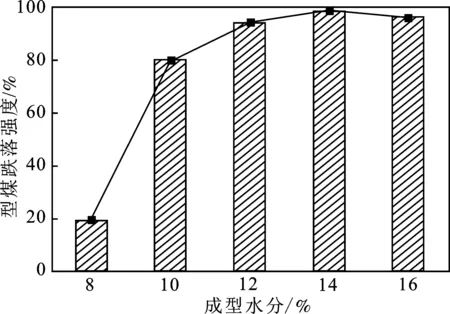

图4 不同型煤的红外光谱图

根据文献对红外光谱进行了归属[12-16]。由图4可知,曲线b相比于曲线a,在原煤中单加入聚乙烯醇后,3 200~3 600 cm-1处的羟基特征峰增强。说明聚乙烯醇与煤颗粒表面有较多的氢键缔合,以及部分交联作用,增强了相邻煤粒之间的结合力,提高了型煤的机械强度。曲线c相比于曲线a和曲线b,复配煤泥后,羟基的特征峰有更为明显的改善。因为低阶煤泥和原煤化学结构相似,表面存在大量含氧官能团,使得煤泥与聚乙烯醇、煤泥与煤粒之间有较多的氢键结合,加强了它们之间的粘结力,从而使型煤的强度显著提高。

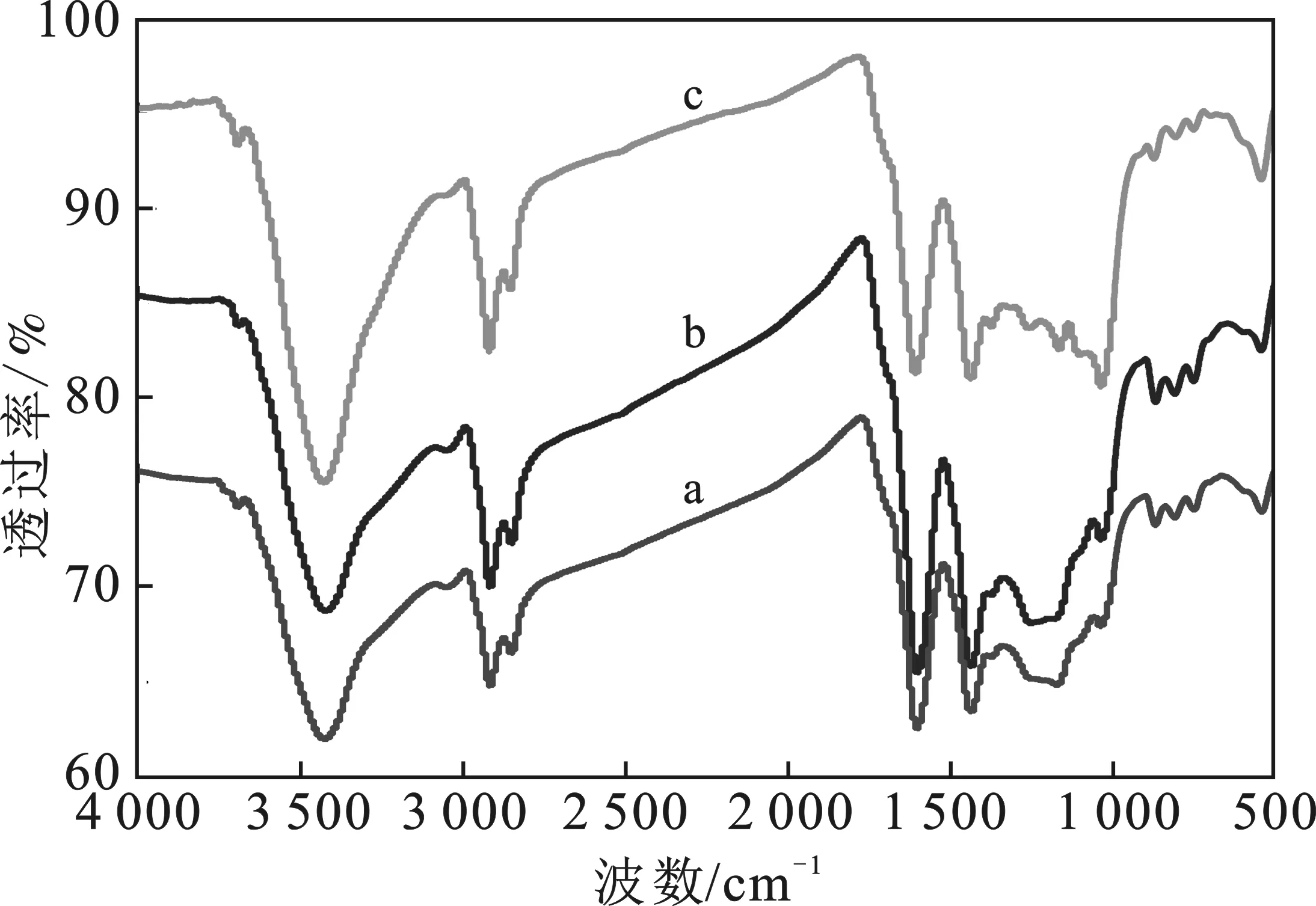

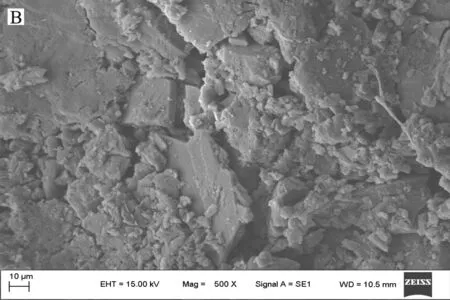

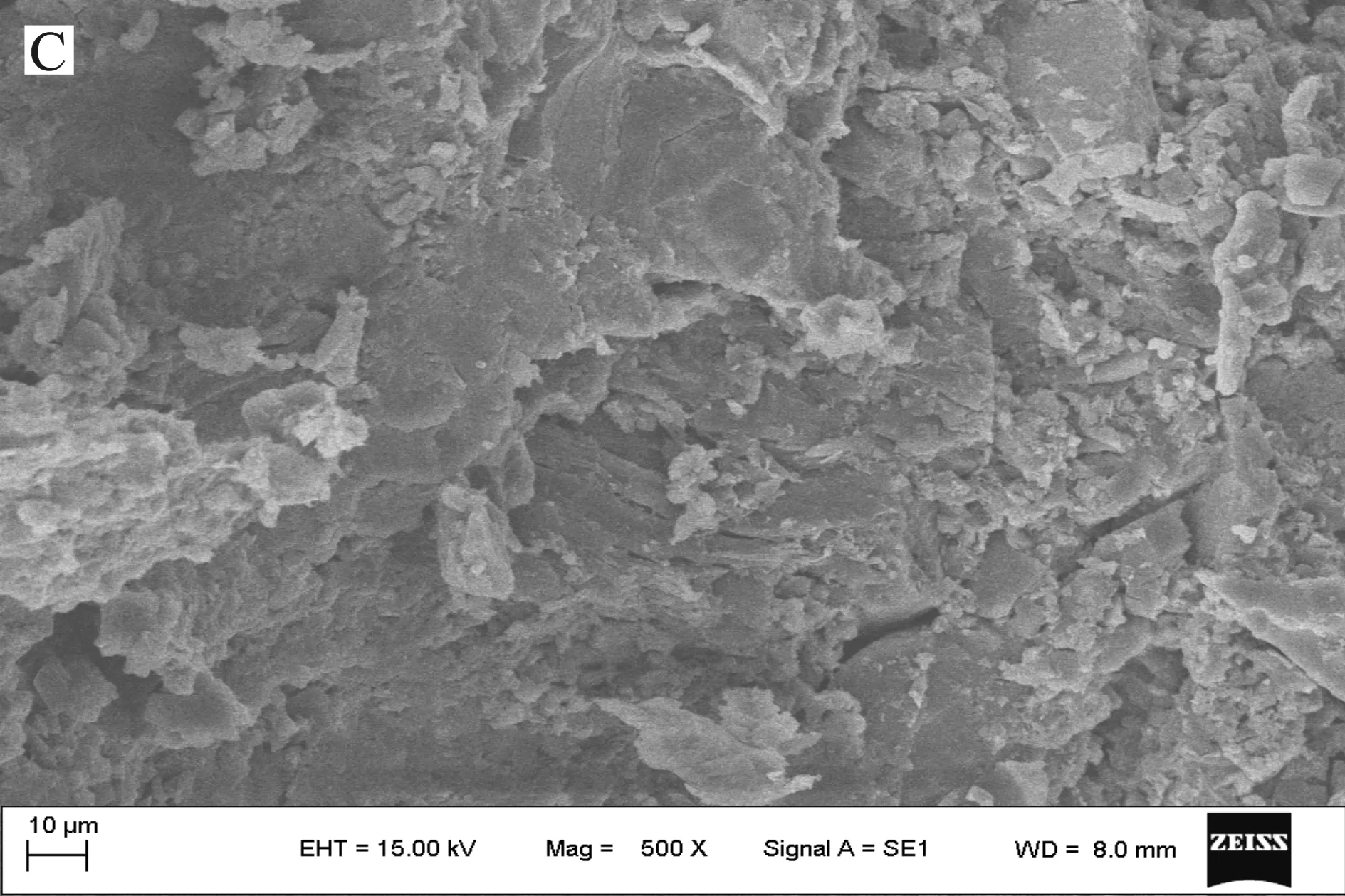

2.2.2 扫描电镜分析 图5对比了原煤、加入不同粘结剂型煤的表观扫描电镜图。A是原煤、B是长焰煤单加入聚乙烯醇的型煤、C是长焰煤复配20%煤泥再加入1%聚乙烯醇的型煤。

图5 不同型煤的扫描电镜图像

由图5A可知,没有加入粘结剂的型煤表面凹凸不平,相邻煤粒之间的孔隙很大,说明长焰煤粒之间仅靠压力是不能粘结在一起的,型煤强度很低;由图5B可知,当加入聚乙烯醇后,型煤表面比较平整,煤粒之间的孔隙明显降低,型煤表面出现块状的胶体,将煤粒紧紧的结合在一起,型煤的机械强度得到明显的改善;由图5C可知,再复配煤泥后,几乎看不到煤粒之间的孔隙,表面很平滑,这是因为细煤泥填充了煤粒之间的缝隙,减小了型煤的裂隙,另一方面,煤泥具有一定的粘结性,加强了煤泥与煤颗粒的作用力,型煤的结构变得紧密,使得型煤强度大幅度提高。

2.3 机理分析

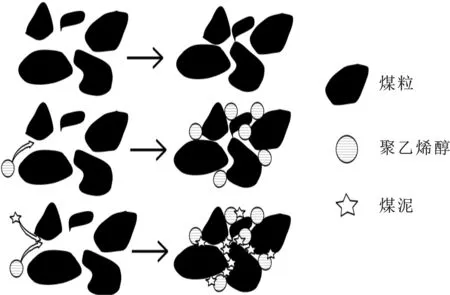

粉煤加入不同粘结剂成型过程见图6。

由图6可知,长焰煤无粘结剂冷压成型时,由于颗粒本身没粘结性,型煤仅靠微弱的机械啮合力结合在一起,型煤强度很低;当聚乙烯醇加入粉煤后,遇水的聚乙烯醇会在煤粒之间形成高粘性网状的胶体,干燥后的胶体呈枝晶结构,机械嵌入相邻的煤颗粒之间,见图7,在煤粒之间形成聚合物力和固桥力;再加入煤泥后,细煤泥填充了煤粒之间的孔隙,使得型煤强度显著提高。

图6 粉煤加入不同粘结剂成型过程

图7 粉煤成型机理图

3 结论

(1)成型工艺参数对型煤的机械强度有较大的影响。随着压力和水分的增大,型煤的抗压强度和跌落强度变化趋势相同。煤泥能填充煤粒之间的孔隙,使型煤强度得到改善。当长焰煤复配20%煤泥,再加入1%聚乙烯醇,成型压力为60 kN,成型水分为14%,型煤的抗压强度和跌落强度为11.3 MPa和98.2%。

(2)研究了氢键对型煤机械强度的影响,红外结果表明加入煤泥和聚乙烯醇后,型煤的羟基官能团明显增多,说明粘结剂与煤颗粒表面有较多的氢键缔合,以及部分交联作用,增强了煤粒间的结合力,从而提高了型煤的机械强度。

(3)煤泥作为一种便宜的副产品,能显著提高型煤的强度,实现了废物的资源化利用,具有很大的实际意义。