基于嵌入式SPC的气动量仪系统

2020-05-08陈晓雷王星星申浩阳

陈晓雷,王 旭,王星星,申浩阳

(郑州轻工业大学 计算机与通信工程学院,郑州 450000)

精密零件对诸如平整度、圆度、同轴度等零件精度方面要求很高,但是在生产过程中存在的系统误差和非系统误差,总是使零件的表面平整度等相关参数与理想值存在一定的误差.由于现代工业的发展,对在线测量的需求越来越多,要求越来越高[1].因此,适应现代工业的发展,保证精密零件的相关参数在标准范围之内,对产品整体的稳定性和可靠性至关重要,尤其是在减小摩擦系数、降低动能消耗等方面.总的来说,产品质量是现代企业立足市场、提高竞争力的重要保障[2].单个零件的相关参数直接影响产品的使用性能和寿命.因此,控制精密零件的生产过程,提高产品生产的合格率,是优化产品质量、提高市场竞争力的关键因素[3].

传统的气动量仪采用气动测量方法,具有非接触、分辨率高、测量力小、测量精度高以及测量操作简单等突出优点,广泛应用于工业现场,对批量生产的精密零件进行质量判断[4].针对一些需要非接触式测量,测量误差要求达到微米级的精密零件,这种测量方式有几乎不可替代的优势[5-6].但是传统的气动量仪对使用环境要求很高,功能单一,仅能对单个零件在特殊环境中判断其参数是否合格,并且测量得到数据无法进行分析利用,不能提高精密零件的生产合格率.由于传统气动量仪的缺陷,在现代工厂对精密零件大批量大规模生产的情况下,当发现某个产品不合格时,可能已经在生产线上产出大量不合格的产品,造成很大的损失.传统的气动量仪已经越来越不能适应现代化智慧工厂的要求[7].因此,开发一款特殊的气动量仪,使其能够直接在工业现场就能对零件相关参数实时检测,并且能够利用检测的数据结合SPC的方法及时给出分析意见,以供在出现特殊情况时,及时采取相应措施.

统计过程控制(SPC)方法经过多年的发展,已经得到国内外各大公司的广泛应用,并将其作为评估供应商的一个重要尺度[8].但是目前SPC方法的应用更多的是在现场采集数据后以PC软件的方式实现对产品质量和生产过程的评估和指导.这种方法同样不具有工业现场的实时性效果.所以利用SPC针对特定对象的相关技术,结合嵌入式方法,开发出基于嵌入式SPC型气动量仪,使其能在整个生产线全员参与的情况下,全面提升零件的生产合格率.同时提升对各种生产环境的适应能力,以及人机交流更加方便的效果.

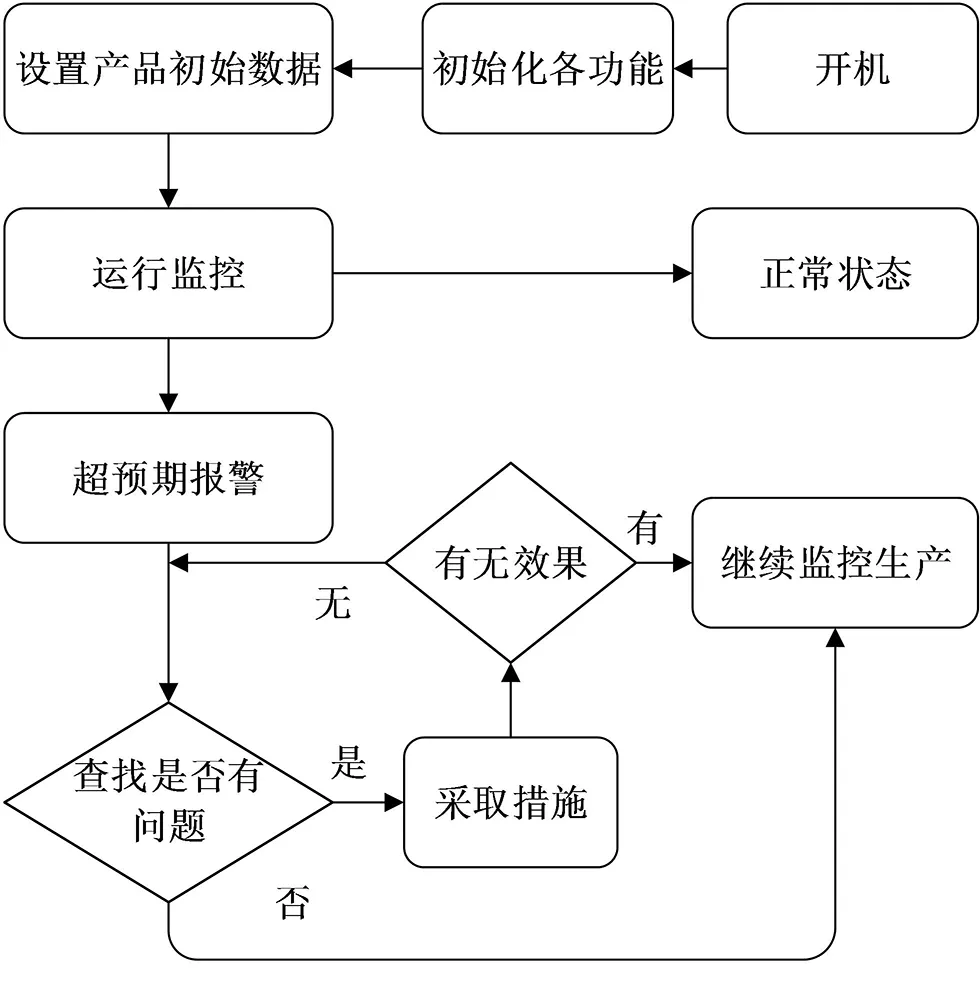

图1 系统运作流程图Fig.1 System operation flow chart

图2 硬件系统框架图Fig.2 Hardware system framework diagram

1 系统总体结构

针对上述提出的问题以及解决思路,本文把特定的SPC方法整合到嵌入式气动测量产品中,使其能够实时的检测生产线上的产品质量,对采集到的质量数据进行保存并对其进行SPC分析,把分析结果实时的显示出来.其次,根据质量分析结果,制定符合生产线的产品质量趋势控制限,进而能够起到超限报警的作用.依据分析结果和制定的趋势控制限,对整个生产过程进行持续监控,在达到预警条件时,工作人员能及时接收到报警信号,进而对生产过程进行调整优化,提高产品生产合格率.本系统运作流程图如图1所示.

整个嵌入式SPC气动量仪系统由硬件、软件两部分组成.其中硬件部分主要包含信号接收与处理模块、系统控制与数据处理模块、数据存储模块等.软件部分主要分为系统软件设计、人机交互界面设计、嵌入式SPC算法设计等.

2 系统硬件设计

整个硬件系统以ST公司生产的STM32F429为核心.该系统能够实现对气动测量数据的转化与分析,并依据分析结果能够完成相应的显示、存储、报警等功能.硬件系统框架如图2所示.

2.1 信号接收与处理模块

信号接收与处理模块主要功能是对模拟信号的采集、转换以及传输.主要由气动测量传感器、I2C等组成.气动传感器在测量到压力信号时,将其转化为电信号,再经过放大器、滤波器以及ADC处理后,由模拟信号转换为数字信号,由I2C总线传输到内存当中,以供其他模块调用.

设计选用Honeywell公司生产的ASDX030D44R-DO传感器,其已经内置了信号处理集成电路.此集成电路具有放大滤波、模数转换的功能,兼容I2C通信协议,与STM32F429通信时无需其他电路转化,可以直接对其输出数字信号.而且,与一般的传感器相比,ASDX030D44R-DO传感器使用了标准的DIP封装,同时可以对传感器偏置、灵敏度、温度系数和非线性度进行数字校正[9].

2.2 系统控制与数据处理模块

嵌入式SPC气动量仪的硬件核心是数据处理与控制模块.由于系统在工业现场运作,同时集成了数据采集、SPC分析以及显示报警等功能,所以本系统采用较高工作频率的CPU为核心.同时,系统需要处理的数据非常庞大,故最终采用ARM体系结构的中的STM32F429.它是一款基于ARM内核的32位CPU,带有FPU和DSP指令集,有更低的ADC工作电压,高达180 Mhz的运行频率,且功耗很低,非常适合本系统的相关功能以及使用环境.

2.3 数据存储模块

存储器是整个系统不可缺少的部分.因系统内部数据存储器容量太小,因此本系统采用外扩数据存储器.为了方便与微机接口,最终选用FLASH芯片AT25SF321-SHD-T,并同时采用DMA通信方法,使CPU与内存之间通信更加高效.同时历史数据可以保存在常规SD卡中,以便提取调用.

3 系统软件设计

整个系统的软件设计主要包括多任务系统设计、图形界面设计、SPC算法设计等.其主要完成两项内容:第一是对数据的采集存储,并能实时在屏幕上显示;第二就是实现SPC功能,能够允许随时查看SPC分析结果,依据分析结果控制相关报警信息,并对整个工作流程进行实时监控,协助现场管理人员对整个生产线的改进.

图3 系统设置界面Fig.3 System settings interface

3.1 多任务系统设计

若整个系统为单一任务,子系统之间可以实现很高的实时性.但是对于多任务系统,想要实现很高的实时性,就需要采用实时操作系统.FreeRTOS是一种可裁剪且开源免费的实时操作系统内核.其支持抢占式、合作式及时间片调度.高移植性,源码公开,已经在超过30种架构芯片上进行了移植,代码主要用C语言编写[10].提供单独的Tickless低功耗模式.支持实时任务和协程(协同程序),任务与任务、任务与中断之间可以使用任务通知、消息队列、二值信号量、数值型信号量、递归互斥信号量和互斥信号量等进行通信和同步.高效的软件定时器、强大的跟踪执行功能、堆栈溢出检测功能、任务数量不限以及任务优先级不限等特点非常适合本系统的开发使用.

部分程序如下:

int main(void)

{

HAL_Init();//初始化HAL库

Stm32_Clock_Init(360,25,2,8);//设置时钟为180Mhz

EM_Init();//初始化各个模块

//创建任务

xTaskCreate((TaskFunction_t)SPC_task,

(const char* )”SPC_task”,

(uint16_t )START_STK_SIZE,

(viod* )NULL,

(UBaseType_t )START_TASK_PRIO,

(TaskHandle_t*)&StartTask_Handler);

vTaskStartScheduler();//开启任务调度

}

3.2 图形界面设计

由于本系统需要完成对数据的实时监控以及分析,并且能及时的把数据及基于数据的分析结果实时显示出来,且在工业现场需要不同层次的相关操作,故需要非常强大的人机交互界面.

emwin主要作用是为任何使用图形显示器操作的应用程序提供一个高效、独立于处理器和显示控制器的图形用户界面,可用于任何使用图形显示进行操作的应用.它几乎与任何RTOS多任务环境兼容,适合任何尺寸、具有任何显示的控制器[11].而且,在图形库、字体、值输出函数、窗口管理器、界面外观可选控件、对触摸屏和鼠标的支持等方面功能完备且强大,非常满足本系统对人机交互界面设计的要求.系统设置界面如图3所示.

3.3 SPC算法设计

SPC作为一种面向过程的质量控制方法,传统上是以PC软件的形式出现的.而嵌入式SPC是SPC面向特定对象的一个分支,它可以有效的在工业现场控制和提高产品质量[12].SPC算法实施流程图如图4所示.

图4 SPC实施流程图Fig.4 SPC implementation flow chart

图5 嵌入式气动量仪控制图界面Fig.5 Embedded pneumatic gauge control chart interface

在对过程能力进行分析时,最常用的方法是控制图,其中控制图选用均值-极差控制图.在均值-极差控制图中,需计算均值和极差.在均值和极差的基础上,式(1)~(6)是对数据控制限进行计算,通过式(1)~(6)的计算结果,最终形成均值-极差控制图.根据SPC理论,使用3σ控制限管理过程即可达到99.73%的正确率.式(7)是对控制过程的能力进行计算.

(1)

(2)

(3)

(4)

(5)

(6)

(7)

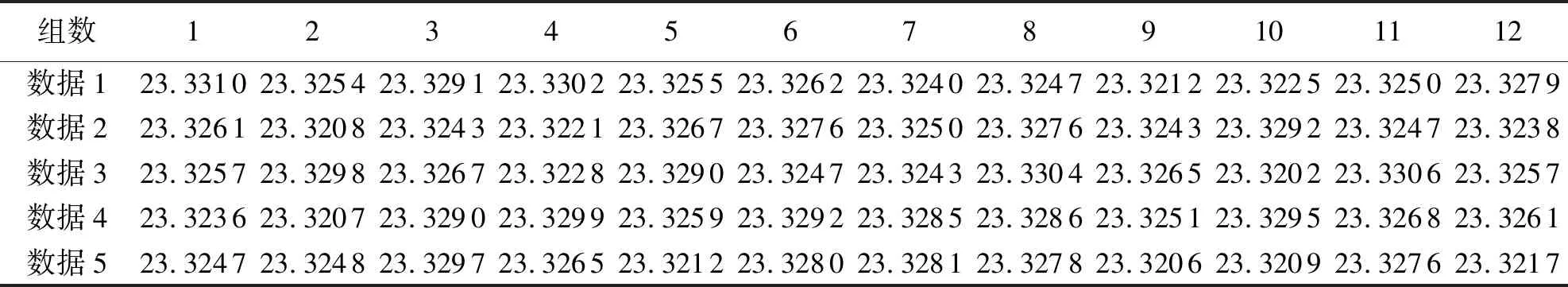

其中:根据样本容量,A2、D3、D4查表可得.上式中UCL表示控制上线;CL表示控制中心线;LCL表示控制下线;σ表示标准差;CP表示过程能力指数,其大于等于1表示满足过程能力.

4 试验验证

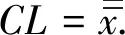

某汽车发动机气缸生产厂家关于气缸平整度的部分数据如表1所示.

表1 某气缸生产厂气缸平整度数据表Tab.1 Cylinder flatness data sheet of a cylinder production plant

启动SPC气动量仪系统,根据样本容量,输入相关初始数值,把表中数据模拟输入嵌入式SPC气动量仪系统,得到数据的R型控制图如图5所示.由图5以及分析可知,相关数据运行在控制限之内,处于受控状态,说明本系统对SPC方法设计准确稳定.经过大量数据的综合分析与训练纠正,对相关过程能力的判定达到要求后,即可转入对整个产品生产线的监控及预测.最终极大的提高产品生产合格率.

5 结语

本系统将气动测量系统、嵌入式系统与SPC技术方法紧密的结合在一起,丰富了SPC相关理论的实践意义,同时极大的提高了以气动测量为基础的工业生产精密器件的合格率.本系统将气动测量检验功能从单一的产品检验扩展到对整个生产线的质量监控,使生产质量全员参与.通过对产品质量趋势的监控,大大提高了产品生产合格率和生产水平.同时,本系统所具有的低成本、低功耗、高适应等特点,更加适合现代智慧工厂的建设需求.