基于R7F0C009B单片机的工业缝纫机控制器设计

2020-05-08廖红华田相鹏段勇强

袁 野,廖红华,田相鹏,樊 姗,段勇强,郑 才

(湖北民族大学 信息工程学院,湖北 恩施 445000)

无刷直流电机因其利用电子换向器取代传统机械电刷和机械换向装置,较好地克服了因电刷及换向器所带来的一些缺点[1-3],如噪声、换相火花、电磁干扰、电刷磨损以及可靠性差等,在工业缝纫机直流伺服控制系统中的应用越来越广.

无刷直流电机的工业缝纫机伺服系统是一个多变量、非线性、强耦合、大滞后的系统,系统指标要求其具有很强的快速性、稳定性,如启动快,停车迅速,其时间、调速平滑等[4-6].

本文针对于实际项目需求,设计了一种基于R7F0C009B单片机的工业缝纫机控制器,该控制器能实现工业缝纫机系统的快速稳定响应,其控制方式采用双闭环调速控制方式.

1 工业缝纫机双闭环调速控制模型

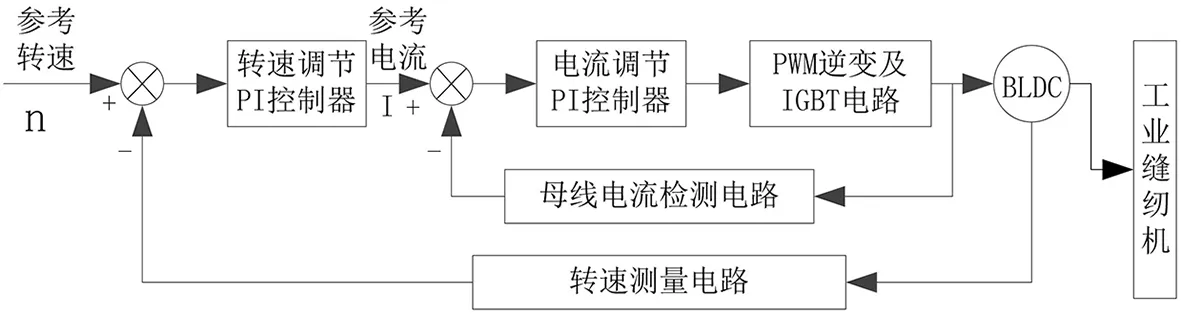

基于双闭环调速控制的工业缝纫机双闭环调速控制系统原理图如图1所示.

系统控制采用的双闭环调速控制策略,即:电流内环与速度外环[7].其中转速外环起主导作用,用以实现电机在变负载时以给定的转速运转.实际转速与给定转速的差值作为控制母线电流参考电流的输入控制量,实现变负载条件下转速能够快速跟随给定的转速.电流内环主要控制电流的变化,实现变负载情况下的转矩适时调整,同时也起到限流的作用,防止定子绕组电流过大烧坏电机或者IGBT开关管.在双闭环调速控制策略的控制下系统通过PWM波形直接控制IGBT的导通,实现电机的转速、电流控制.

图1 工业缝纫机双闭环调速控制系统原理图Fig.1 The principle diagram of double closed loop speed control system for industrial sewing machine

图2 基于直流无刷电机的工业缝纫机系统框图Fig.2 The block diagram of industrial sewing machine system based on DC brushless motor

图3 R7F0C009B最小系统电路图Fig.3 The circuit diagram of minimum system based on R7F0C009B MCU

2 系统硬件设计

系统主要包含三部分:无刷直流电机、无刷直流电机控制、工业缝纫机机车传感器及辅助部分.其中无刷直流电机控制器主要包含电网电压的前级处理电路、IGBT及驱动电路、R7F0C009B最小系统、母线电流采样电路、踏板传感器调理电路、定针传感器调理电路和低压电源电路等;工业缝纫机机车传感器及辅助部分包括人机交互界面,如按键电路和LED显示电路,实现转速设置,启动时间等;踏板传电路、定针传感电路以及机架等.设计时踏板传感电路采用线性霍尔元件和磁铁相配合的设计方案.基于直流无刷电机的工业缝纫机系统整体框图如图2所示.

2.1 R7F0C009B单片机

系统微控制器选用瑞萨8位微控制器芯片R7F0C009B,该微控制器针对直流无刷电机方面的应用主要优势有:最短指令执行时间可从高速(0.041 67 μs,高速内部振荡器时钟24 MHz运行)到低速(1.0 μs,高速内部振荡器时钟1 MHz运行)的最短指令执行;具有闪存ROM和RAM容量,满足低成本的电机控制;内置单电源闪存(有块擦除/编程禁止功能),可以实现掉电数据保存;内置上电复位(POR)电路和电压检测电路(LVD),可省略外部复位电路;支持乘除和乘加运算指令,可实现计算量较大的算法运算;内置定时器RD,该定时器有4个通道,每个通道均有一对互补输出引脚,适合无刷直流电机的控制,对于三相星型连接的无刷直流电机,仅需其中三路互补输出即可,可快速实现换相操作;内置模拟放大器(PGA)、两路比较器,结合事件连接器ELC,当电机过流时,ELC可以直接通知定时器RD实现快速关断开关管,而不需要经过中断或者CPU,提高响应速度,快速实现电机的过流保护等.系统设计时,三路霍尔信号通过调理电路后,可直接与中断接口相连,中断配置为上升沿/下降沿触发中断,既可以实现快速换相操作,也可以结合内置定时器阵列单元实现转速的测量.基于R7F0C009B的最小系统电路图如图3所示.

图4 U相/V相IGBT及驱动电路原理图Fig.4 The U/V-Phase IGBT and the driving circuits schematic diagram

图5 W相IGBT、IGBT驱动电路与母线电流采样电路图Fig.5 The W-Phase IGBT,the IGBT driving circuits and the bus current sampling circuit diagram

图6 4位数码管显示电路原理图Fig.6 The schematic diagram of 4-digit digital tube display circuits

图7 参数按键输入电路原理图Fig.7 The schematic diagram of parameter key input circuits

2.2 IGBT及驱动电路

由于所控制的无刷直流电机额定功率为600 W,系统设计时,选用半桥式MOSFET栅极驱动器IR2103S芯片控制IGBT开关管(IKA15N60CFD).在选择IGBT开关管时,将最大耐压值、最大导通电流作为优先考虑因素[8].考虑到IGBT开关时的浪涌值,选择IGBT的额定电压为600 V,最大导通电流为15 A.

由于无刷直流电机为三相.即:U相、V相、W相.所以系统中需要三片IR2103S,其中,设计时U相与V相电路参数相同,U相/V相IGBT及驱动电路原理图如图4所示.

电路中的R29和R31阻值为200 kΩ,主要是考虑到电机的为感性负载,降低IGBT在打开或者关闭瞬间因为感性负载导致的冲击电压,从而保护IGBT.

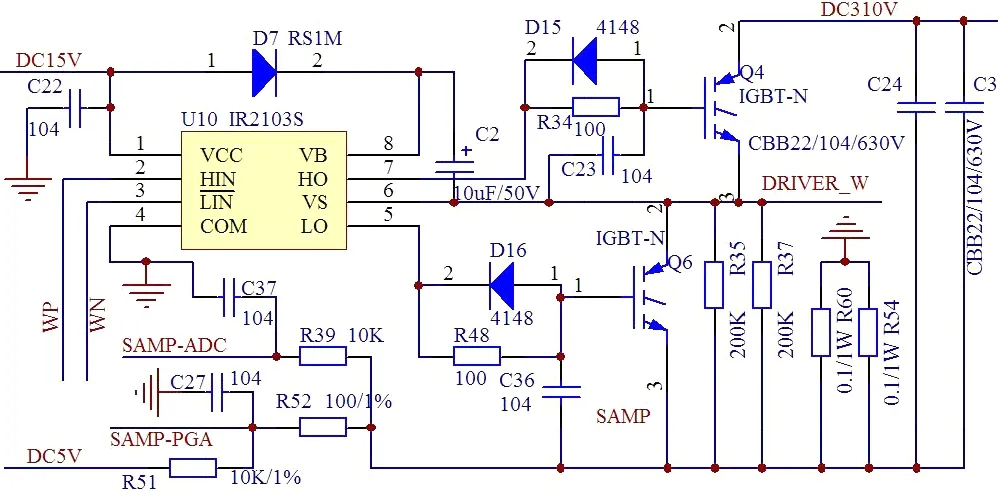

W相IGBT及驱动电路驱动与母线电流采样电路原理图如图5所示.

W相驱动电路和U、V相驱动电路相比较,不同之处在于添加了两个CBB滤波电容和母线电流采样电路.母线电流采样电阻采用两个0.1 Ω/1W/1%的电阻,分为两路输入到单片机.一路接入到单片机的PGA接口用于做过流保护,该路用一个10 kΩ上拉电阻,其目的是为了减小纹波对电流信号的影响;另一路通过RC低通滤波后直接输入到微控制器内置的ADC,用于对母线电流采样,实现电流内环的PI调节.

2.3 显示电路与输入电路

显示电路采用4位数码管显示方案,设计时,主要考虑到低成本的伺服控制系统通常只需要显示转速、转向、故障代码、功能设置,而且功能设置通常采用一些自定义的编号即可.其数码管显示电路原理图如图6所示.

参数按键输入电路采用4个按键,功能分别设置为定针、转向、速度+和速度-.参数按键输入电路电原理如图7所示.

设计时,为了节省微控制IO端口,采用ADC采样的方式进行按键功能判别.当按键S4按下时,输入到ADC的电压为0 V;当按键S3按下时,输入到ADC的电压为1.25 V;当按键S2按下时,输入到ADC的电压为5 V;当按键S1按下的时候,输入到ADC的电压为3.75 V.ADC根据采样到的电压值来判断是哪一个按键被按下.

2.4 霍尔传感器及信号调理电路

系统设计时,选择SS461A型号霍尔传感器,该霍尔传感器为双极性锁存开关型霍尔传感器,动点/释放点对称于零点高斯(双极锁存),具有很高的输出电流能力,最大绝对电流达到50 mA[9].霍尔信号为驱动无刷直流电机运行的关键信号,因为直流无刷电机是根据霍尔信号的高低电平来换相操作,如果霍尔信号错误或者被干扰,那么将导致IGBT驱动信号错误,轻则引起电机不转动,重则烧坏IGBT或者电机.因此,霍尔信号调理电路的设计和滤波处理就显得非常重要.

图8 系统软件状态转换图Fig.8 The state transition diagram of system software

3 系统软件设计

系统主程序采用状态机的方法编程,主要分为五个状态,分别是:空闲模式、运行模式、停止模式、过流保护模式和调速拉杆下拉模式.其系统软件状态转换如图8所示.

系统上电完成初始化后,系统进入空闲模式,在该模式下开关管处于关闭状态,电机停止转动;运行按键调整程序,检测霍尔信号和调速拉杆的模拟电压,当拉杆输入的电压大于1.8V时并且霍尔信号检测正常(电机正常接入),系统进入到运行模式.在运行模式下,电机的运行分为三个状态:启动状态、正常运行状态和刹车状态;当检测到调速拉杆归位(典型输入到单片机的电压为1.2 V),系统进入到停止模式.在停止模式下,当检测到电机停转并且调速拉杆归位时,系统返回到空闲态.在正常运行模式下,当检测到电流过流,就进入到过流保护模式.在过流保护模式下,当检测到电机停转并且调速拉杆归位时,系统返回到空闲态.调速拉杆下拉模式暂为保留模式,便于后期开发其它功能选用.

4 测试与分析

测试分为两个部分:一是控制器的关键硬件部分的波形分析;二是控制器功能测试.其中前者主要有IGBT驱动电压波形测试分析、霍尔信号波形测试分析、母线电流波形分析等.后者主要测试启动时间测试、刹车时间测试、转速稳定性测试、过载保护等功能测试.

4.1 电路波形分析

控制器测试平台及测试信号波形如图9所示.

(a) (b) (c) (d) (a)为基于R7F0C009B单片机的工业缝纫机控制器及测试平台;(b)为模拟负载条件下母线电流波形;(c)为 U/V相驱动电压测试波形;(d)为霍尔信号测试波形.图9 测试平台及测试信号波形Fig.9 The test platform and the test signal waveforms

测试时,为了安全考虑,母线电压选采用60V直流电压供电,图9(b)为模拟负载条件下的母线电流波形,该电流波形为脉冲波形,脉冲波形的幅值随着负载的变化而变化,当负载较重时,幅值增大;当负载较轻时,幅值减小.同时也可以看到电流波形的毛刺较多,为了减小毛刺干扰的影响,在系统设计时,可在PWM-ON的中间时刻采样电流值.由于选用的为Siglent 的SDS2304-E型示波器,测试通道仅4路,为此对6路换相信号波形测试仅测试UV相;图9(c)为U/V相换相信号HO、VS波形,经对比时序可以看出,时序控制正常,同时,进一步放大U+相的IGBT驱动电压波形,可知IGBT的控制端口的上升沿和下降沿均较为陡峭,进一步放大波形,可以看出上升沿的时间为1 μs,下降沿的时间为1.5 μs,驱动效果较好;图9(d)为3路霍尔信号波形,该组波形是经过74HC14整形后输入到单片机的3路霍尔信号的波形图,由图9可以看出,经施密特电路整形后的波形效果较好,时序关系也与理论相一致.

4.2 控制器功能测试

1)电机启动时间测试.系统设计要求电机从检测到调速拉杆被踩下到设定的最大转速,启动时间应小于200 ms.实际调试时,为准确测试启动时间,利用单片机定时器TAU的通道0产生的1 ms定时中断,在程序中设定一个计数变量,用来记录从检测到调速拉杆被踩下到电机达到设定的转速之间的时间,并将这个时间显示在LED数码管上,实际测试结果如表1所示.

表1 电机启动时间测试结果Tab.1 The test results of motor start-up time

表2 电机刹车(制动)时间测试结果Tab.2 The test results of motor brake time

从表1可以看出,所设计的控制器启动时间满足要求,在达到最大转速5 000 r/min的启动时间均不超过200 ms,达到了设计目标.

2)控制器刹车时间测试.系统设计要求电机刹车(制动)时间应小于200 ms,测试方法与测试启动时间方法类似,其测试结果如表2所示.

从表2可以看出,所设计的控制器刹车(制动)时间满足设计的要求,在最大转速5 000 r/min时刹车(制动)时间小于200 ms,达到了设计目标.

5 结语

基于R7F0C009B单片机设计了一种用于工业缝纫机直流无刷电机控制的控制器,该控制器采用双闭环调速控制方式实现系统电流、转速的精准控制.试验结果表明:采用该方案设计的控制器具有电路结构简单、体积小、系统性能稳定、起控性能好、性价比高等优点,能满足工业缝纫机直流无刷电机实际控制的动态和静态性能要求,具有较好的市场前景,适合于批量生产.