响应面法优化甘薯脆片干燥工艺

2020-05-08王辉牟琴聂廷王梅刘嘉邓仁菊

王辉,牟琴,聂廷,王梅,刘嘉,邓仁菊

(贵州省生物技术研究所,贵州贵阳550006)

甘薯(Ipomoea balatas Lam.),又名甜薯、地瓜、红薯等,它具有产量高、用途广、适应性强等优点,是重要的粮食作物,我国的甘薯种植面积和产量都居世界前列[1],仅次于水稻、小麦、玉米[2],甘薯营养丰富,富含维生素C、B1、B2,胡萝卜素以及钙、磷等多种人体所需的维生素和矿物质,纤维素含量高达7.8%[3-5]。紫云红心红薯,为地理标志证明商标,产于贵州省安顺市紫云苗族布依族自治县,黄皮红芯,含糖量高,水分较少,鲜食具有板栗香味,蒸熟后通体晶莹,香甜感好,蛋白质、碳水化合物等含量都高。紫云红心薯含有独特的生物类黄酮成分,能有效抑制乳腺癌和结肠癌的发生。目前市场紫云红心薯除了卖鲜薯外,还将红芯红薯加工成薯面条、薯泥等食品,个体农户还将红心薯制成红薯干片,油炸后风味较好,成为贵州民间一道特色佳肴,但这类产品普遍为自家制作或小作坊生产,多为自然晾晒,且干片褐变严重,产品色泽差,品质易受气候影响,原料浪费严重,易受到尘土、微生物等的污染,而无法推向市场且鲜为人知。

热泵干燥是利用热泵从低温热源中吸收热量,将其在较高温度下释放从而对物料进行干燥的方法,是一种封闭的循环系统,热效率几乎接近100%[6-8]。具有节约能耗,提高产品质量,节约干燥时间、环境友好[9-10],温度范围宽[11-12]等优点,因此将热泵干燥技术应用于甘薯加工中,把甘薯制成甘薯脆片,不仅能够减少甘薯的腐烂变质,提高利用率,而且能够提高甘薯的附加值,大大提高农民收入,所以本试验利用工业较为普遍使用的热风干燥法替代传统的日晒法,结合单因素试验和响应面中心组合设计,优化干燥工艺,生产出色差好、口感好的甘薯脆片,从而为贵州当地特色甘薯脆片工业化节能生产提供技术支撑。

1 材料与方法

1.1 材料与试剂

甘薯(紫云红心薯):由贵州省农科院食品加工研究所甘薯育种团队提供;香满园烹调油(餐饮专用棕榈油):嘉里粮油(防城港)有限公司;石油醚(分析纯):国药集团化学试剂有限公司。

1.2 仪器与设备

NH310 便携式电脑色差仪:深圳市三恩时科技有限公司;TMS-PRO 食品物性分析仪:美国FTC 公司;SOX500 粗脂肪测定仪:济南海能仪器股份有限公司;CP213 电子天平、MB23 水分测定仪:奥豪斯仪器(常州)有限公司;STML7001 热泵干燥机:上海湿腾电器有限公司。

1.3 方法

1.3.1 甘薯干片干燥工艺流程

新鲜甘薯→清洗→去皮、切片→汽漂→烘干→成品

选取无害、无芽眼的新鲜甘薯用流动自来水清洗后、去皮、切成一定厚度片状,放入锅中进行汽漂一定时间后转移到托盘中。

将热泵干燥器温度设置到试验所需温度,放入待干燥甘薯片,干燥结束待其冷却后,装入自封袋中。

将甘薯干片进行油炸,得到甘薯脆片,测定其含水率、含油率、破碎力、b*值、L*值等,每次试验3 次平行,取平均值。

1.3.2 样品含水率测定

采用常压干燥法,参考国标GB5009.3-2016《食品安全国家标准食品中水分的测定》[13]。

1.3.3 样品含油率测定

参照国标GB5009.6-2016《食品安全国家标准食品中脂肪的测定》[14]。

1.3.4 样品破碎力测定

采用TMS-PRO 物性质构仪进行测定,应用质地剖面分析(texture profile analysis,TPA)模式,测试速度为30 mm/min,变形百分量为60%,下降距离为15 mm,检测起始力为1.5 N。

1.3.5 样品色差(L*值、b*值)测定

用便携式色差仪测定,依次读取L*值、b*值。

1.3.6 感官评价

组织10 人小组对甘薯脆片进行感官评定,用平均值表示甘薯脆片所得感官评定总分,评分标准见表1。

表1 甘薯脆片感官评价标准Table 1 Sensory evaluation criteria of sweet potato chips

1.4 单因素试验

1.4.1 烘干温度对甘薯脆片品质的影响

将厚度为3 mm 甘薯片汽漂4 min 后置于热风温度分别为 50、60、70、80、90 ℃下烘干 3 h,油炸后测定其含水率、含油率、破碎力、L*值、b*值、感官评分确定最佳烘干温度。

1.4.2 汽漂时间对甘薯脆片品质影响

将厚度为 3 mm 甘薯片汽漂 2、3、4、5、6 min 于70 ℃下烘3 h,油炸后测定其含水率、含油率、破碎力、L*值、b*值、感官评分确定最佳汽漂时间。

1.4.3 切片厚度对甘薯脆片品质影响

将厚度为 2、2.5、3、3.5、4 mm 的甘薯将甘薯汽漂4 min 后置于热风温度70 ℃,下烘干3 h,油炸后测定其含水率、含油率、破碎力、L*值、b*值、感官评分确定最佳切片厚度。

1.4.4 干燥时间对甘薯脆片品质的影响

将厚度为3 mm 甘薯片汽漂4 min 后置于热风温度 70 ℃下干燥 2、2.5、3、3.5、4 h,油炸后测定其含水率、含油率、破碎力、L*值、b*值、感官评分确定最佳干燥时间。

1.5 响应面试验设计工艺优化

在单因素试验的基础上,采用Design Expert 8.0.6根据Box-Bnheken 试验设计原理,以烘干温度(A)、汽漂时间(B)、干燥时间(C)、切片厚度(D)为 4 个影响因素,以感官评分(Y1)、含油率(Y2)为响应值,采用响应面法进行中心组合设计试验,因素水平表见表2。

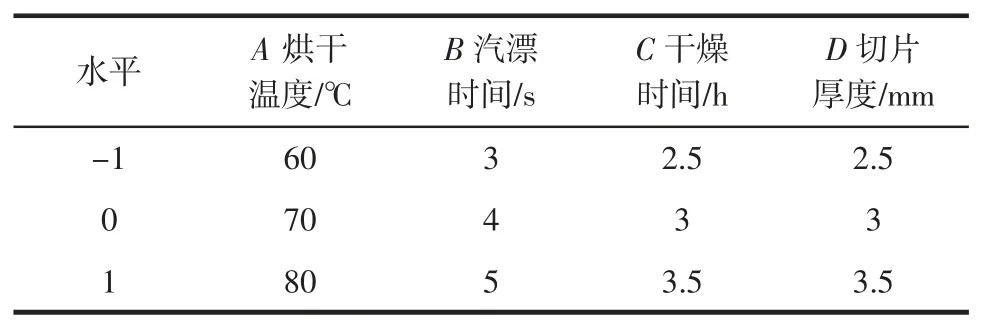

表2 工艺确定试验因素水平表Table 2 Process determination experimental factor level table

1.6 模型的验证

利用响应面模型优化的最佳条件进行烘干试验,比较模型预测值与试验值,验证模型的有效性。

1.7 数据统计与分析

使用Origin 8 进行数据记录、初步处理和绘制图表;采用spss 17 软件进行单因素方差分析与显著差异分析,Design Expert 8.0.6 进行 Box-Bnheken 试验设计。

2 结果与分析

2.1 单因素试验结果

2.1.1 烘干温度对甘薯干片品质的影响

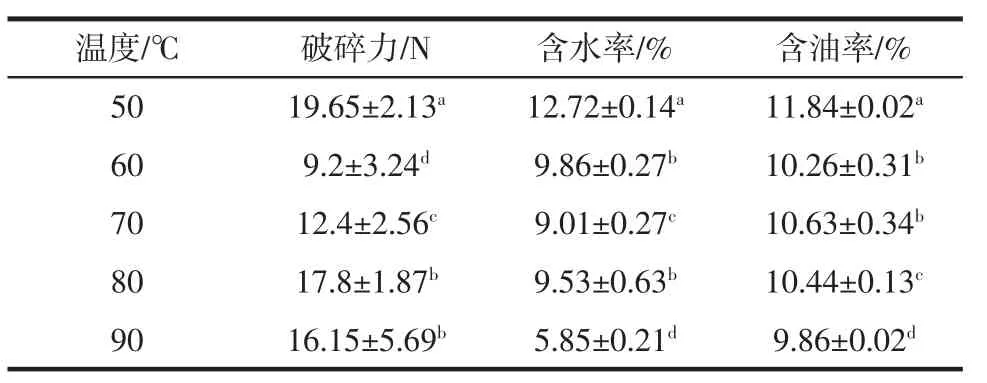

不同烘干温度对甘薯脆片品质的影响见表3 和图1。

表3 不同烘干温度对甘薯脆片品质的影响Table 3 Effects of different drying temperatures on the quality of sweet potato chips

图1 烘干温度对甘薯脆片品质的影响Fig.1 Effects of the drying temperatures on the quality of sweet potato chips

由表3 可知,随着温度增加,甘薯脆片破碎力、含水率、含油率具有显著性的变化(P<0.05),当温度大于70 ℃时,破碎力显著性(P<0.05)增大;由图1 可看出,温度越高,在美拉德反应的作用下b*值增大、L*值逐渐减小;由于薯片的油炸过程实际是一个油取代水的过程,因此高含水率的甘薯脆片相应具有较高的含油量[15],所以50 ℃下烘干的甘薯干片油炸后含油率显著性高(P<0.05);通过感官可得烘干温度越高,油炸时产品容易出现焦糊味儿,温度越低,产品油炸风味不足,所以综合分析可得70 ℃下烘干的甘薯干片油炸后色香味俱佳。

2.1.2 不同汽漂时间对甘薯片品质的影响

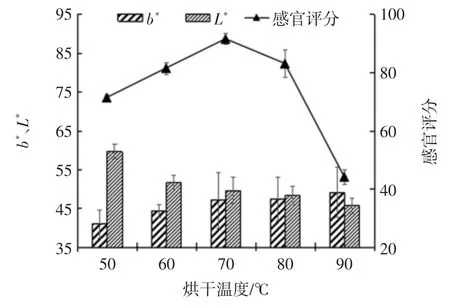

不同汽漂时间对甘薯脆片品质的影响见表4 和图2。

表4 汽漂时间对甘薯脆片品质的影响Table 4 Effects of Vapor bleaching time on the quality of sweet potato chips

图2 蒸汽漂烫时间对甘薯片品质的影响Fig.2 Effect of the steam bleaching time on the quality of sweet potato slices

与漂烫相比,汽漂不仅能钝化酶活性,排除组织中空气,还能稳定色泽,改变风味和稳定组织结构。由表4 可知,汽漂时间对含水率的影响较小,甘薯脆片破碎力下降显著(P<0.05)[16],汽漂5 min 时破碎力最低10.5 N;随着汽漂时间增加,含油率逐渐减少,汽漂2 min 最高含油率16.49%,由图2 可看出,b*先增加后减小、汽漂3 min~4 min 时L*值不存在差异,汽漂3 min 以后甘薯脆片色泽变化不明显,汽漂2、3 min 的甘薯脆片由于酶促褐变较大,油炸后颜色较深;汽漂4 min 评分最高(88.9 分),3min 其次,综合可得,汽漂时间为4 min 时,甘薯干片品质最佳。

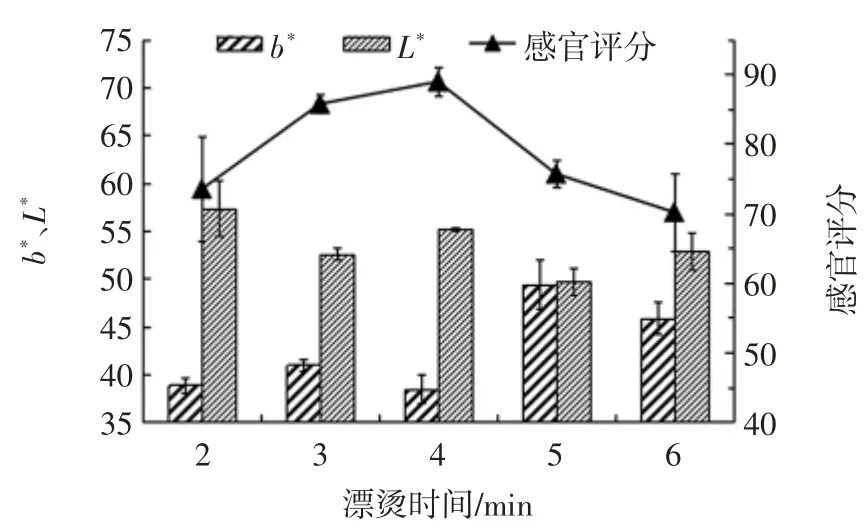

2.1.3 不同烘干时间对甘薯片品质的影响

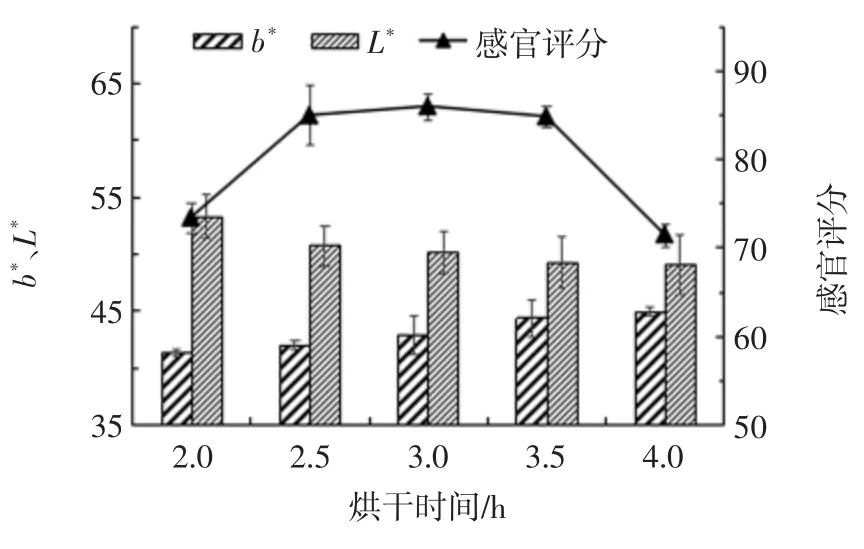

不同烘干时间时间对甘薯脆片品质的影响见表5和图3。

表5 烘干时间时间对甘薯脆片品质的影响Table 5 Effect of drying time on the quality of sweet potato chips

图3 干燥时间对甘薯片品质的影响Fig.3 Effects of the drying time on the quality of sweet potato chips

由表5 可知,烘干时间对甘薯干片油炸后破碎力、含水率、含油率具有显著性的影响(P<0.05);随着烘干时间延长,破碎力先减小后增加,烘干3 h 时,破碎力最低8.13 N;由图3 可看出L*值随着温度增加逐渐降低,b*缓慢上升,烘干时间越长,脆片出现不规则弯曲,美拉德反应生成物增加,颜色加深;烘干2 h 与2.5 h后甘薯片气泡均匀、颜色均匀、无过焦现象,但香气低,酥脆性不好,烘干3.5 h 后甘薯脆片颜色不均匀、焦糊味强烈,脆度小,因此,综合分析,烘干时间选择3 h较佳。

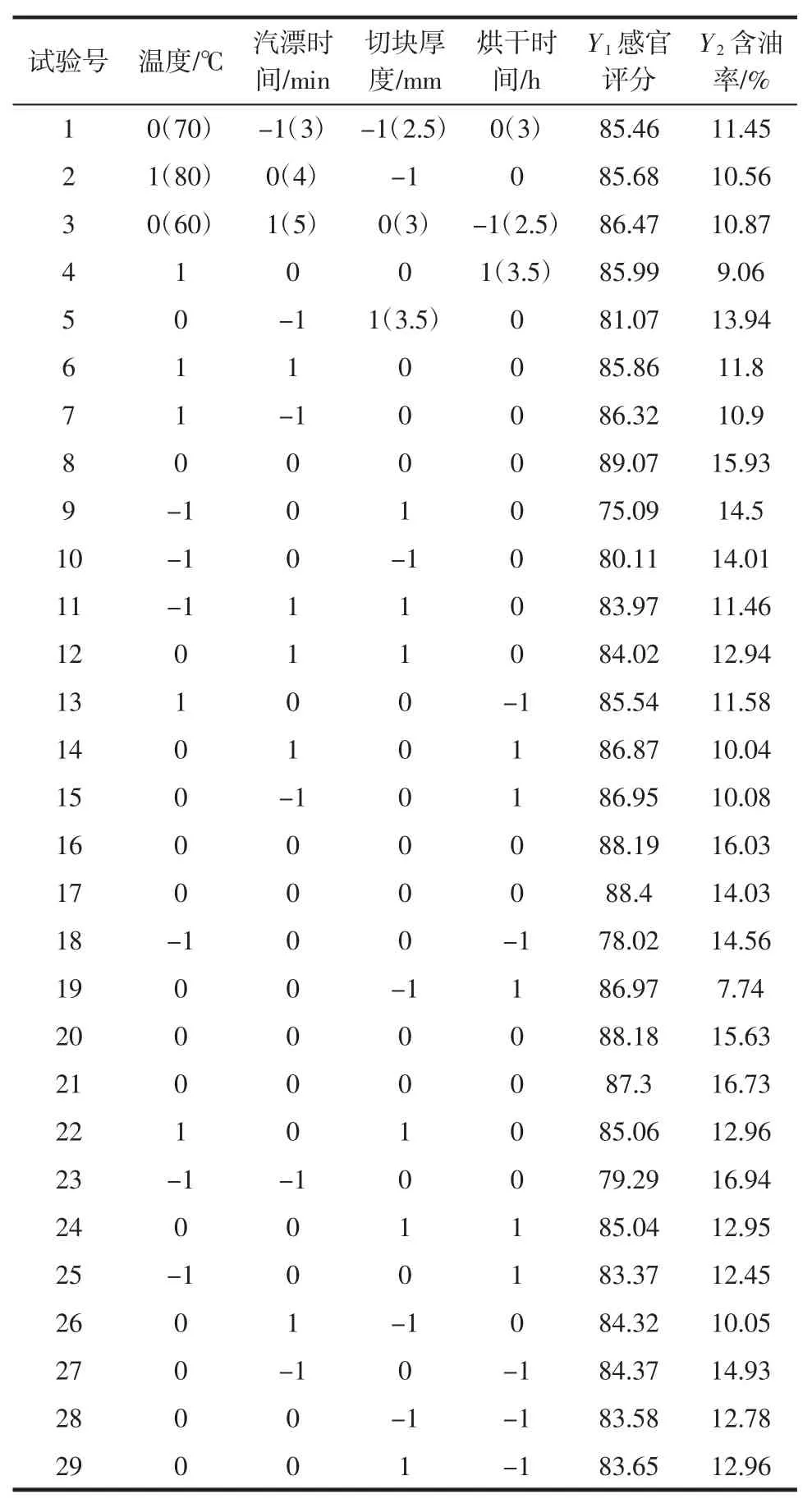

2.1.4 切片厚度对甘薯片品质的影响

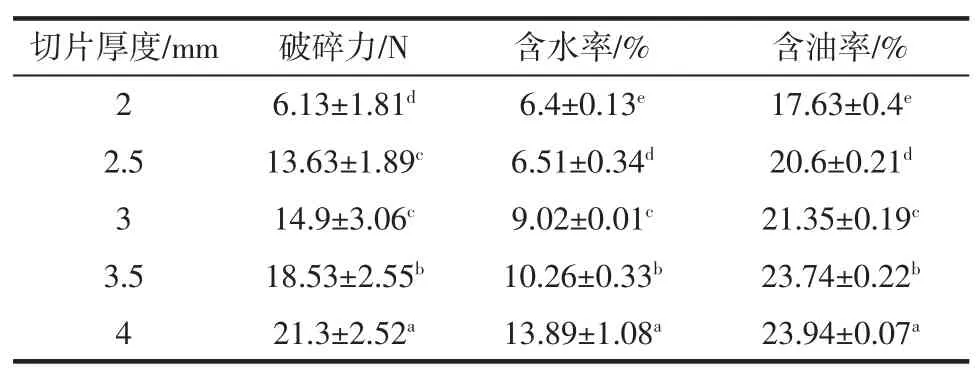

不同厚度对甘薯脆片品质的影响见表6 和图4。

表6 厚度对甘薯脆片品质的影响Table 6 Effect of the thickness on quality of sweet potato chips

图4 厚度对甘薯片品质的影响Fig.4 Effects of thickness on quality of sweet potato chips

红薯的切片厚度对油炸后脆片含油率及色差等指标具有一定影响。由表6 可知,切片厚度对甘薯干片油炸后破碎力、含水率、含油率均有显著性影响(P<0.05)。水分可作为化学反应进行的介质,促进酶促褐变的进行[17],所以由图4 可看出,在其他条件恒定时,随切片厚度的增加,b*值显著增加,L*值显著性降低,相同时间内烘干甘薯脆片的破碎力逐渐增大,2.5 mm与3 mm 之间破碎力差异不显著,最高破碎力可达21.3 N。含水率、含油率逐渐增加;3 mm 甘薯脆片颜色较均匀,油炸后的成品呈黄色,气泡均匀,具有油炸后的香气,所以综合以上分析厚度为3 mm 甘薯干片综合评价最好(87.7 分)。

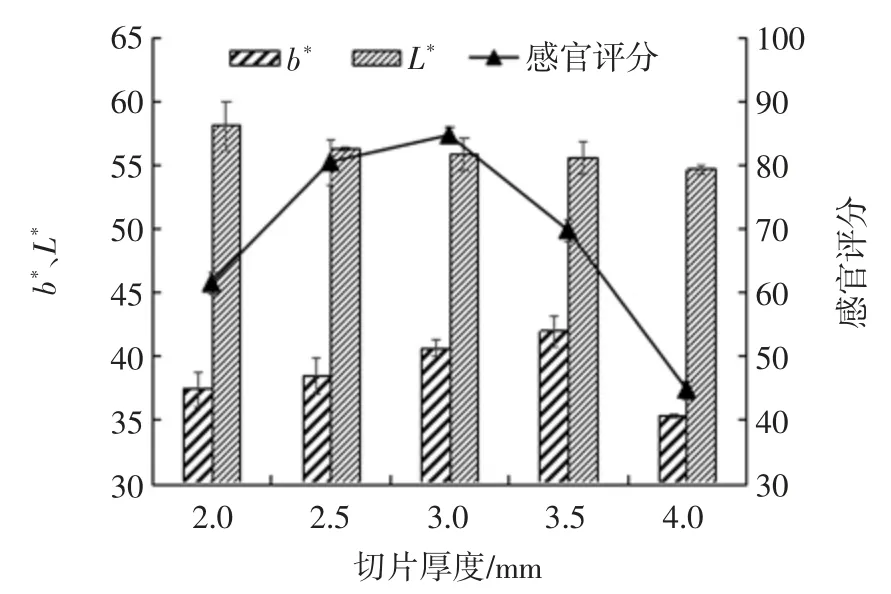

2.2 Box-Benhnken中心组合设计试验

根据单因素试验结果,利用Design Expert 8.0 软件采用Box-Behnken 中心组合原理设计建立数学模型[18]。中心组合试验设计方案及结果见表7。

利用Design-Expert 8.0 软件对试验结果进行多元回归拟合后,得到关于甘薯脆片感官评分(Y1)、含油率(Y2)对各影响因子的二次多项回归模型方程为:

感官得分Y1=88.23+2.88A+0.67B-1.02C+1.13D-1.28AB +1.1AC -1.23AD +1.02BC -0.54BD -0.50CD -3.70A2-1.12B2-2.99C2-0.89D2;

表7 中心组合试验设计及结果Table 7 Center combination experiment design and results

含油率Y2=15.67-1.42A-0.92B+1.14C-1.28D+1.60AB+0.48AC-0.10AD+0.100BC+1.00BD+1.26CD-1.13A2-1.81B2-1.63C2-2.48D2。

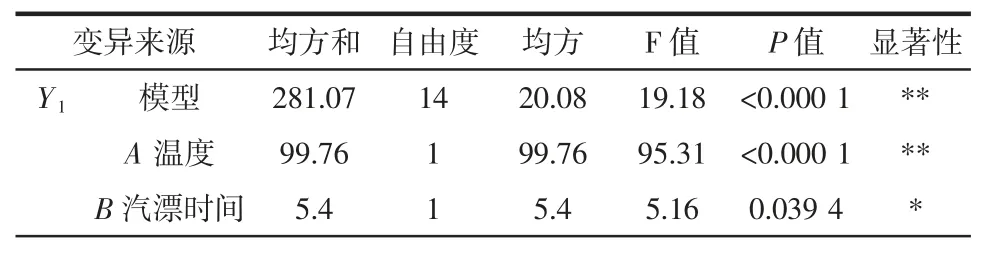

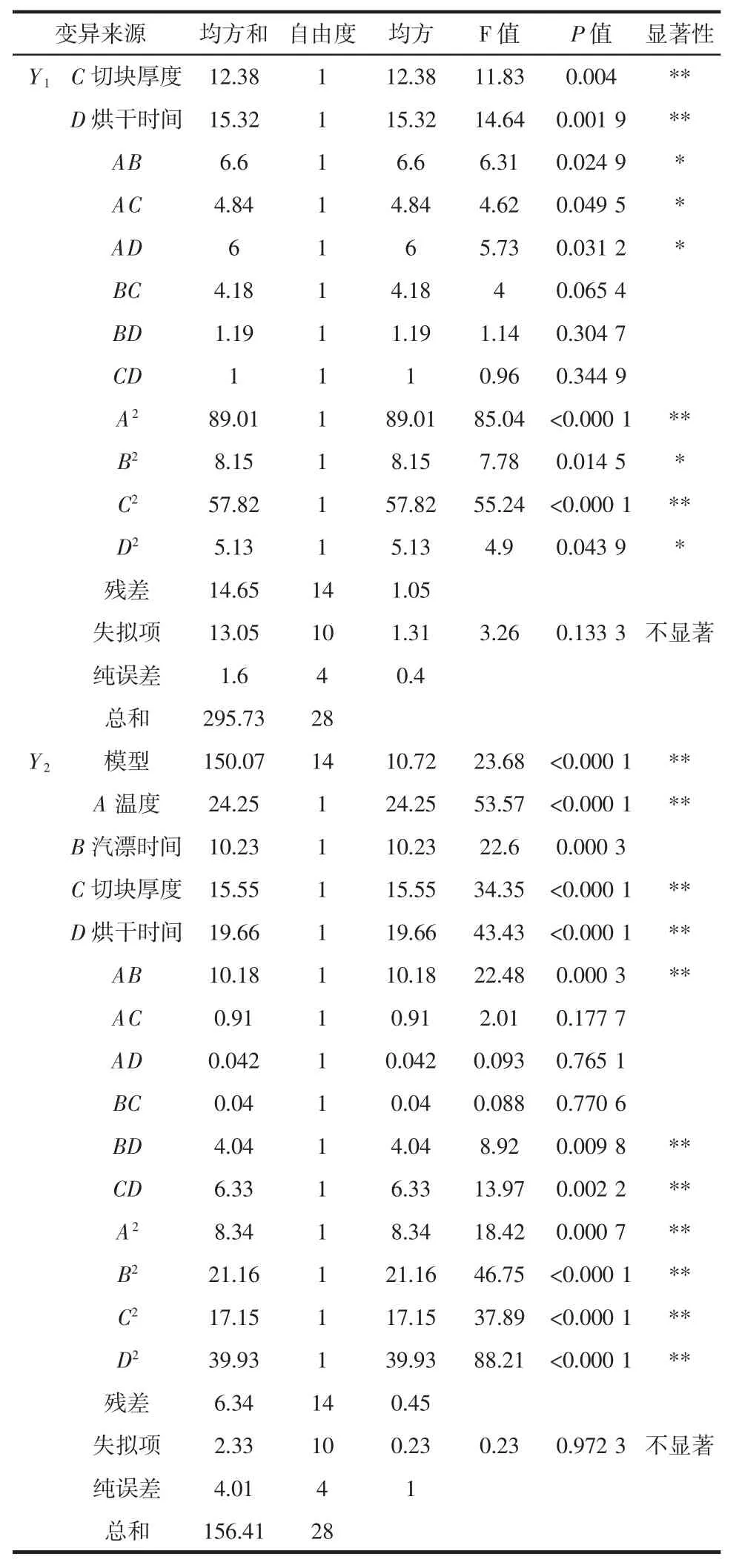

甘薯脆片二次响应模型方差分析见表8。

表8 甘薯脆片二次响应模型方差分析Table 8 Variance analysis of secondary response model of sweet potato chips

续表8 甘薯脆片二次响应模型方差分析Continue table 8 Variance analysis of secondary response model of sweet potato chips

由表8 可见,以感官得分(Y1)为响应值时,模型是极显著的(P<0.01),响应值与自变量之间的线性关系显著(R2=0.737 3),说明该模型能解释73.73%响应值得变化,失拟项不显著(P>0.05),模型的调整复相关系数(RAdj=0.900 9)接近 1。表中 A、C、D 影响均为极显著(P<0.01),B 为显著,交互项中 AB、AC、AD 的偏回归系数显著(P<0.01),二次项中 A2、C2的偏回归系数极显著,B2、D2为显著,其他各项对感官评分的影响均未达到显著(P>0.05)。对甘薯脆片感官评分影响作用的大小顺序为:A>D>C>B,烘干温度>烘干时间>切片厚度>汽漂时间。

以含油率(Y2)为响应值时,模型是极显著的(P<0.01),响应值与自变量之间的线性关系显著(R2=0.959),说明该模型能解释95.9%响应值变化,失拟项不显著(P>0.05),模型的调整复相关系数(RAdj=0.919)接近 1。表中 A、B、C、D 均为极显著(P<0.01),交互项AB、BC、BD 的偏回归系数显著为极显著,二次项中A2、B2、C2、D2的偏回归系数显著为极显著。对甘薯脆片含油率影响作用的大小顺序为:A>D>C>B,烘干温度>烘干时间>切片厚度>汽漂时间。

烘干温度与汽漂时间、烘干时间、切块厚度交互作用对感官评分影响的响应面及等高线见图5。

图5 烘干温度与切片厚度、汽漂时间、烘干时间之间的交互作用对感官评分影响的响应面及等高线Fig.5 Response surface and contour of the interaction between drying temperature and slice thickness,vapor bleaching time,drying time on sensory score

烘干温度与汽漂时间、烘干时间、切块厚度交互作用对含油率影响的响应面及等高线见图6。

2.3 验证试验

图6 烘干温度与切片厚度、汽漂时间、烘干时间之间的交互作用对含油率影响的响应面及等高线Fig.6 Interaction between drying temperature and slice thickness,steam bleaching time,drying time on oil content response surface and contour

利用Design Expert 8.0 软件处理后,优化得到各个因素的最优值分别为:烘干温度为74 ℃、汽漂时间为3.2 min、切片厚度为2.76 mm、烘干时间为3.5 h,为验证试验结果与真实情况的一致性,对上述优化条件进行验证试验。同时考虑到实际操作的便利,将最佳工艺条件修正为烘干温度74 ℃、切片厚度2.7 mm、汽漂时间3 min,烘干时间为3.5 h,在此条件下进行3 组平行试验,得到实际值感官评分为88.75 分,含油率为7.84%。因此,该模型感官评分及含油率预测值与试验值之间的误差在3%以内,经响应面法优化所得的干燥甘薯脆片最佳工艺参数准确可靠,具有实际应用价值。

3 结论

通过单因素试验和响应面优化试验,可以得出影响因素对甘薯脆片感官评分及含油率的影响次序分别为:烘干温度>烘干时间>切片厚度>汽漂时间、烘干温度>烘干时间>切片厚度>汽漂时间;通过二次多元回归方程,确定最优烘干条件为:烘干温度74 ℃、切片厚度2.7 mm、汽漂时间3 min,烘干时间为3.5 h,优化工艺得到的产品无明显褐变,色泽良好,硬度适中,适合大众消费。干燥工艺的优化为甘薯脆片加工产业提供了良好的技术支撑。