多相混输管道常温集输半径确定与应用研究

2020-05-08成庆林黄作男段志刚甘亦凡

成庆林,黄作男,孙 巍,段志刚,甘亦凡,常 泰

(1.东北石油大学石油工程学院,黑龙江大庆163000;2.中国石化江苏油田分公司石油工程技术研究院,江苏扬州225000)

在油气集输系统中,为预防油品在管道中凝结和减少输油过程中的摩阻损失[1],须对油品进行加热输送,其热能消耗可占集输系统总能耗的50%~70%。随着油田进入开采中后期,采出液的含水率越来越高,导致油田生产成本高,效益差[2]。因此,如何进行常温集输减少热能消耗,是油田现场面临的重点和难点问题。常温集输半径的大小是确定管道能否实施常温集输的关键。

在集输半径计算方面,学者们开展了大量研究工作。李时宣等[3]在杜克勒II法与贝格斯-布里尔法相结合的基础上,提出CY法计算水平管路的集输半径,在计算过程中取管道平均温度来确定原油物性参数;罗珊等[4]将改进的Barnea流态公式与修正后的贝格斯-布里尔压降模型结合,计算了带倾角管路的水力集输半径;颜慧慧[5]采用CQ压降组合模型计算了长庆油田部分单井的水力集输半径,分析了各影响因素对集输半径的影响趋势;梁裕如等[6]以单井进站油温等于凝点作为临界条件,运用PIPEPHASE软件对管道的热力特性进行模拟,确定了单井集油管线的热力集输半径;杨正然[7]以压降小于0.2 MPa为约束,运用PIPEPHASE中的黑油模型模拟计算了集输半径。

鉴于相关研究未充分考虑管道内油品物性参数随温度变化而对管道水力特性产生的影响,且部分研究未同时考虑原油进站的水力约束、热力约束,本文根据管道实际运行参数构建油气水多相混输管道水力热力模型并进行修正,利用修正后的模型对管道的压降、温降进行耦合计算,当管道终点的压力或温度达到界限时可得到常温集输半径,计算结果更为精确。在此计算方法基础上,运用单因素敏感性分析方法分析常温集输半径各影响因素的敏感性,利用敏感度较高的三个因素绘制常温集输半径图版,达到预测管道能否进行常温集输的目的。

1 水力热力模型构建与修正

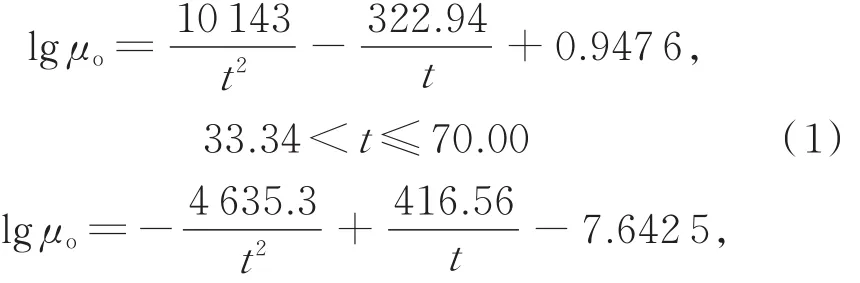

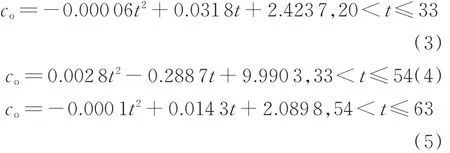

选取某油田A-B管道作为研究对象,该管道为水平管路,长度3 400 m,埋深0.8 m,外径114 mm,壁厚4.5 mm,管内介质为油气水,含水率为81%,原油的凝点为34℃,20℃时原油密度为882.6 kg/m3。原油的黏度、比热容通过实验测得,黏度-温度曲线、比热容-温度曲线分别如图1所示。在管输压力下气相密度为 0.72 kg/m3,黏度为 0.1 mPa·s,气相组分如表1所示。

通过非线性回归,得到原油黏度-温度关系为:

式中,t为原油温度,℃;μo为原油在t℃时的动力黏度,Pa·s。

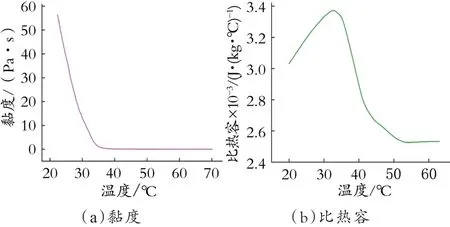

比热容-温度关系为:

式中,co为原油在t℃时的比热容,kJ/(kg·℃)。

图1 黏度-温度、比热容-温度曲线Fig.1 The curve of viscosity-temperature and specific heat-temperature

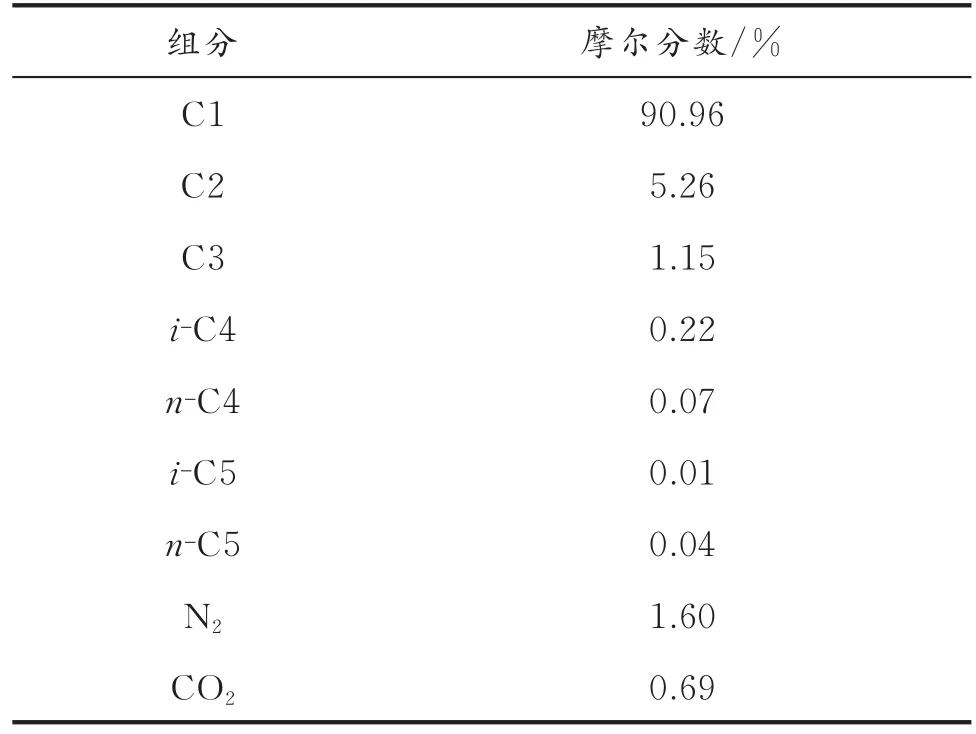

表1 气相各组分摩尔分数Table 1 Mole fraction of components in gas phase

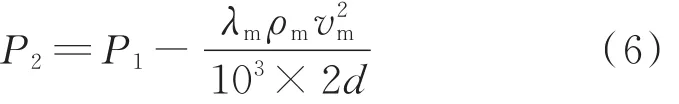

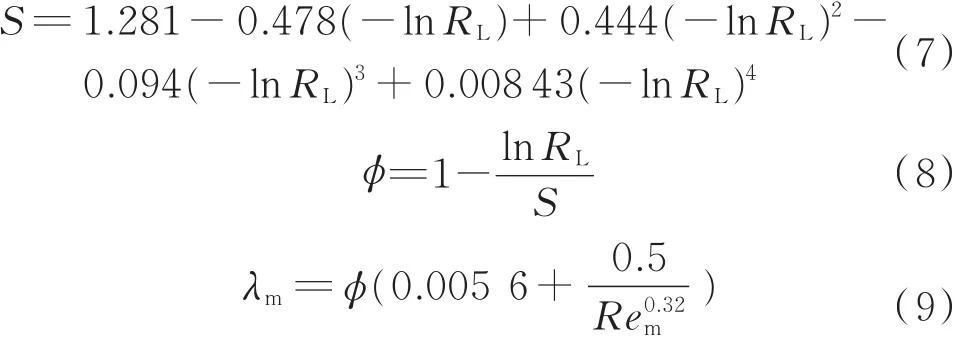

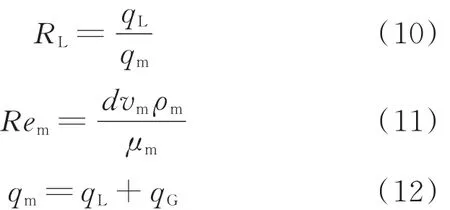

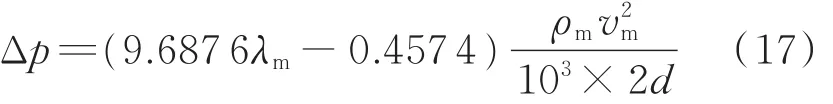

经计算,管道运行期间的体积含液率、持液率、雷诺数等参数均符合杜克勒II法的使用要求,故水力计算采用杜克勒II法[8-11]:

式中,P1为起点压力,MPa;P2为终点压力,MPa;λm为混输阻力系数;ρm为气液混合物的平均密度,kg/m3;vm为气液混合物平均流速,m/s;d为管道内径,m。

混输阻力系数计算公式为:

式中,RL为体积含液率,Rem为混输管路雷诺数。

式中,qm为气液混合物体积流量,m3/s;qL为液相体积流量,m3/s;qG为气相体积流量,m3/s;μm为气液混合物平均黏度,Pa·s。

气液混合物平均流速计算公式为:

气液混合物平均黏度可按下式计算:

式中,μL、μg分别为油水液相黏度、气相黏度,Pa·s。

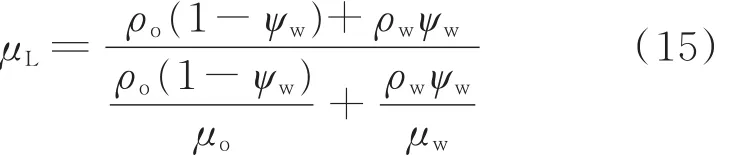

油水液相黏度计算公式为[12]:

式中,μo、μw分别为原油、水动力黏度,Pa·s;ρo、ρw分别为原油、水密度,kg/m3;ψw为油水乳化液转相点,%。

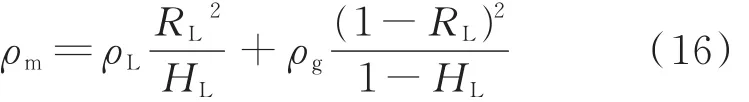

气液混合物密度可采用循环迭代的方法确定。假设持液率HL的值,并按式(16)计算气液混合物平均密度:

式中,ρL、ρg分别为油水液相、气相的密度,kg/m3。

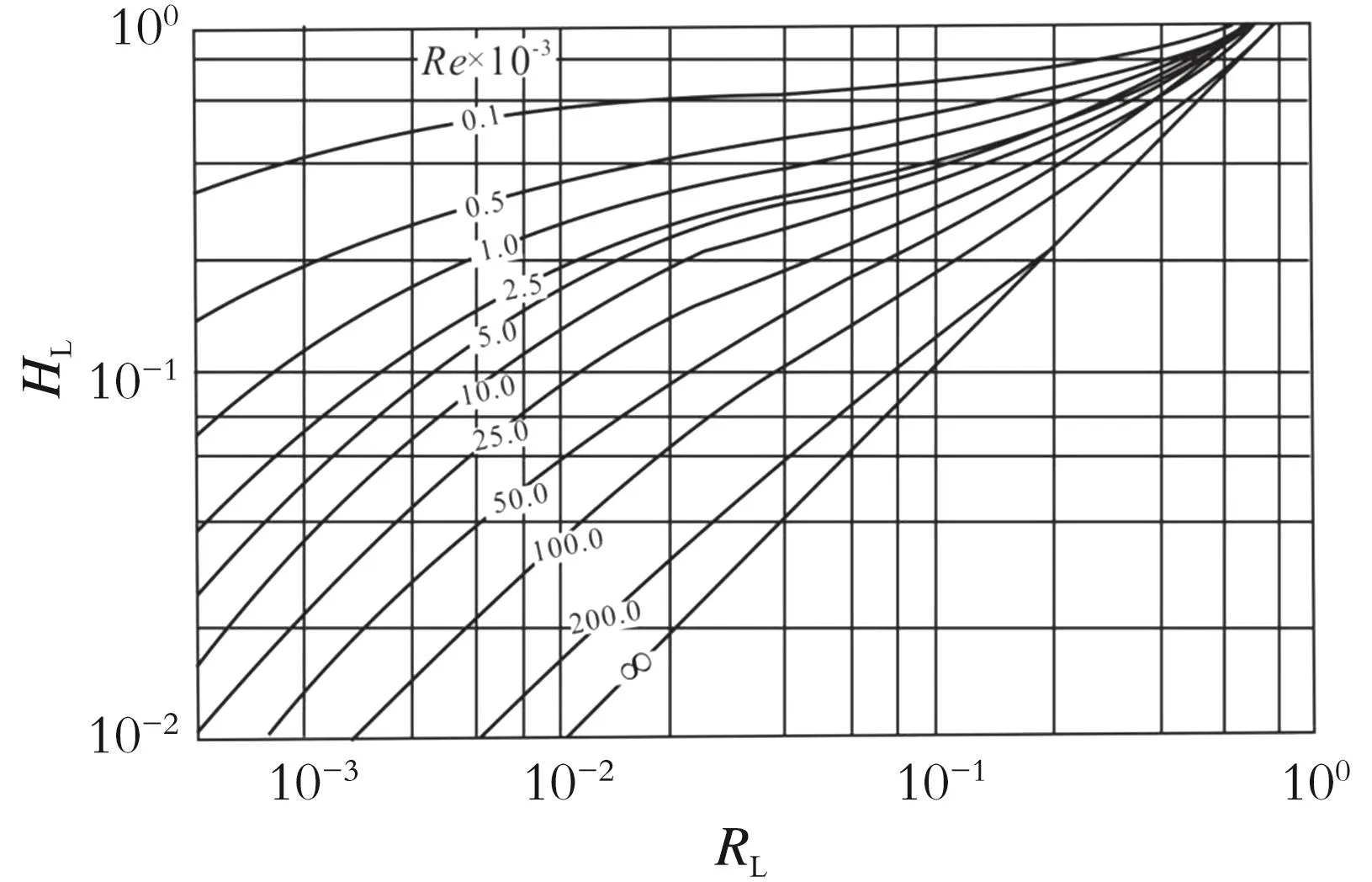

按式(11)计算混输雷诺数,利用HL与RL(见图2)的关系重新计算HL,如果HL计算值与假设值间的相对误差小于5%,则可使用计算值重新计算气液混合物的平均密度及混输雷诺数;如果不小于5%,则重新假设HL的值[8]。

收集A-B管道的多组运行参数,并利用最小二乘法对压降模型中的混输阻力系数进行修正,得到修正后的压降模型为:

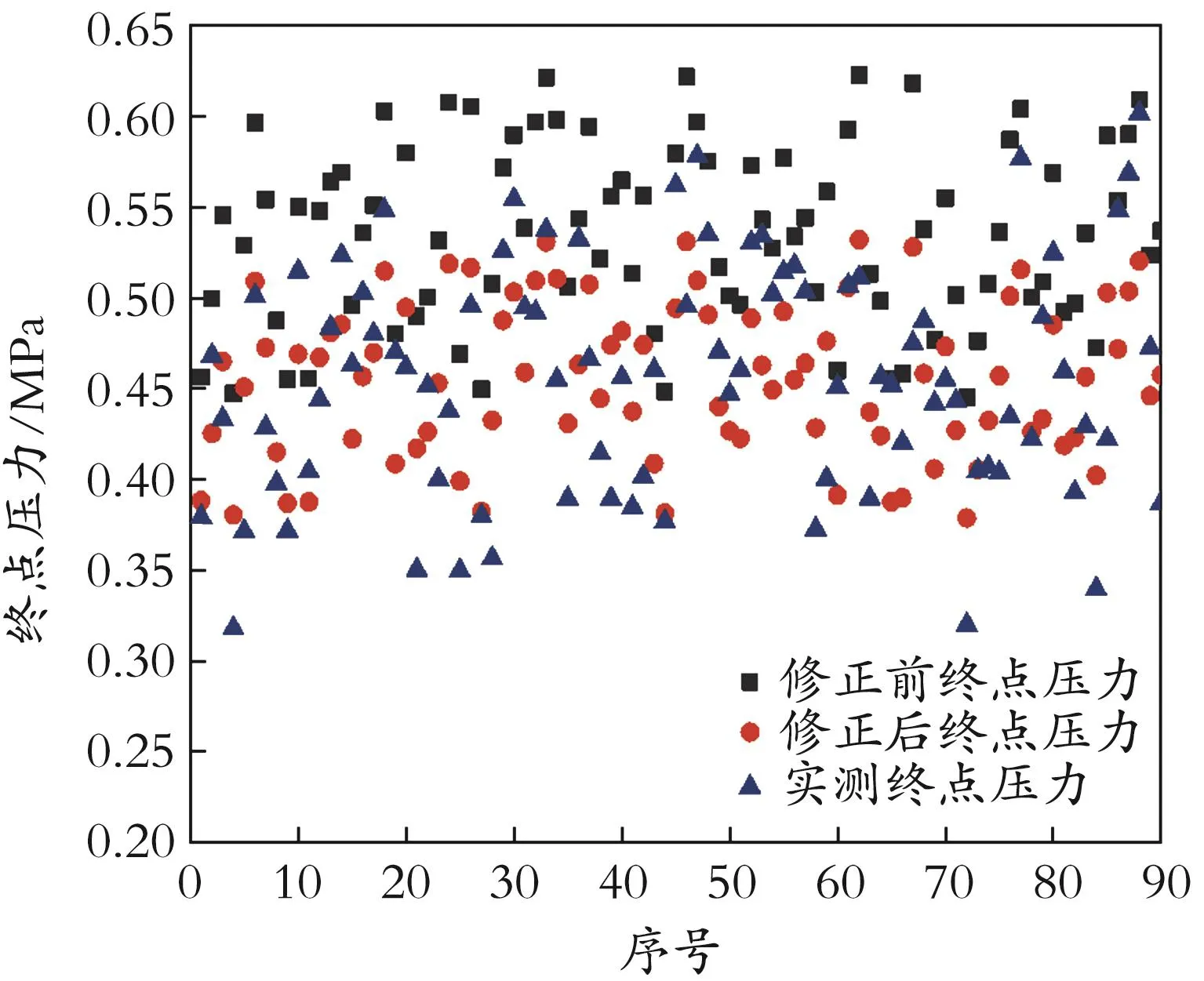

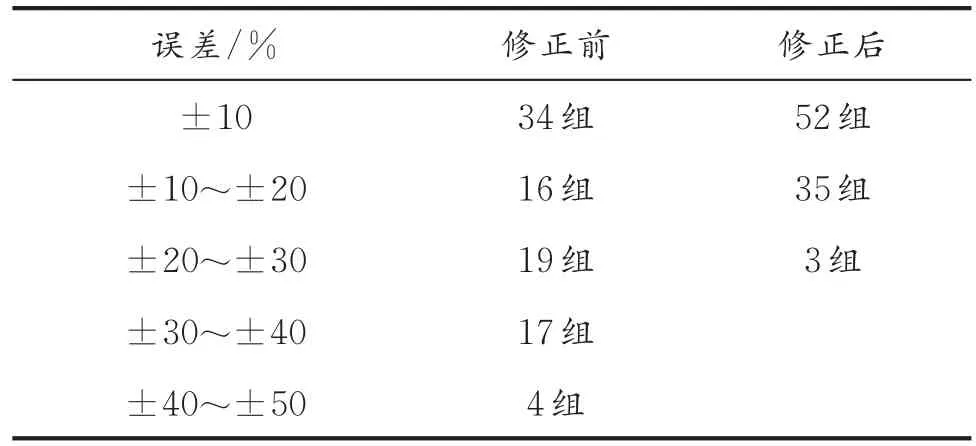

原模型、修正后模型与现场终点压力实测值的对比如图3所示,误差分析如表2所示。

从图3可以看出,模型修正前其计算值偏离实测值较多,修正后的计算结果更接近实测值。经统计,模型修正后平均相对误差为9.42%,满足工程实际应用条件。

图2 持液率与体积含液率关系曲线Fig.2 The relation curve between HLand RL

图3 管道终点压力计算与实测对比Fig.3 Comparison between calculation and measurement of end point pressure of pipeline

表2 误差分析Table 2 Error analysis

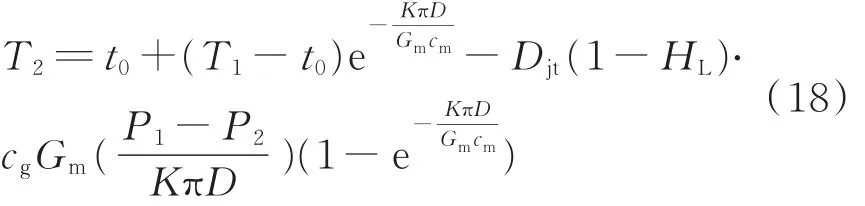

热力计算在苏霍夫公式的基础上考虑焦耳-汤姆逊效应[13-15]:

式中,T1、T2分别为起点、终点温度,℃;t0为管道环境温度,℃;e为自然对数底数,取2.718 3;K为总传热系数,W/(m2·℃);D 为管道外径,m;Gm为油气水混合物的质量流量,kg/s;cm为油气水混合物的比热容,J/(kg·℃);Djt为焦耳-汤姆逊效应系数,K/MPa;cg为气相质量比热容,J/(kg·℃)。

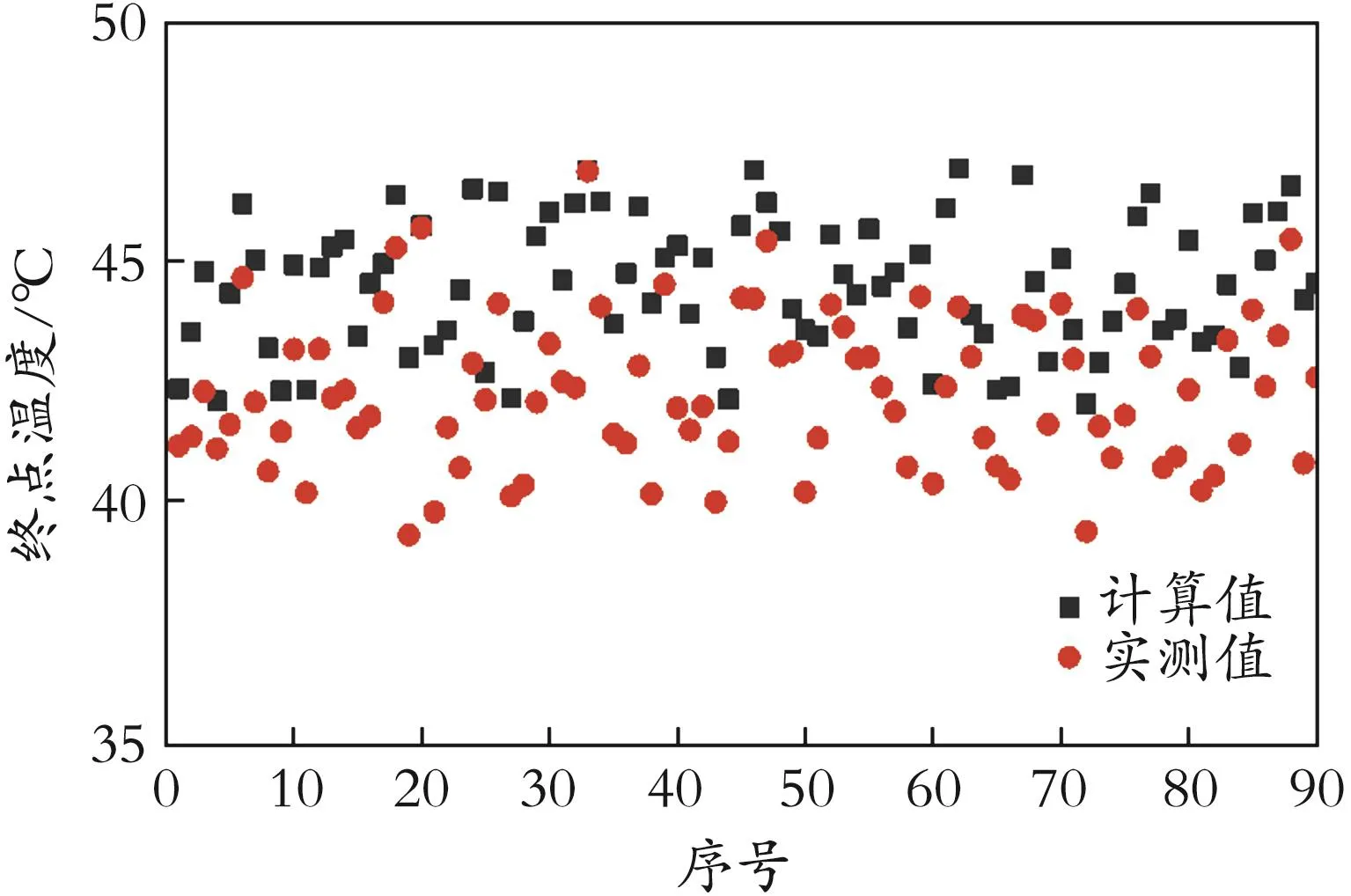

结合A-B管道的多组运行参数对热力模型中的总传热系数进行反算,采用最小二乘法确定最优K值[16],使管道终点温度计算值与实测值间偏差的平方和最小。利用该K值计算出的终点温度与现场实测值的对比如图4所示。

图4 管道终点温度计算与实测对比Fig.4 Comparison between calculation and measurement of end point temperature of pipeline

经统计,利用反算的最优总传热系数计算出的管道终点温度与实测值间的平均相对误差为5.31%,适合工程应用。

2 常温集输半径计算

常温集输半径的约束包括最低允许进站温度、压力两方面,因此在计算常温集输半径时需同时考虑管道的轴向温降和压降,而管道温降会影响管内介质的物性参数,进而影响管道压降,故有必要对油气水混输管道的温降和压降进行耦合计算,以提高计算结果的准确性。

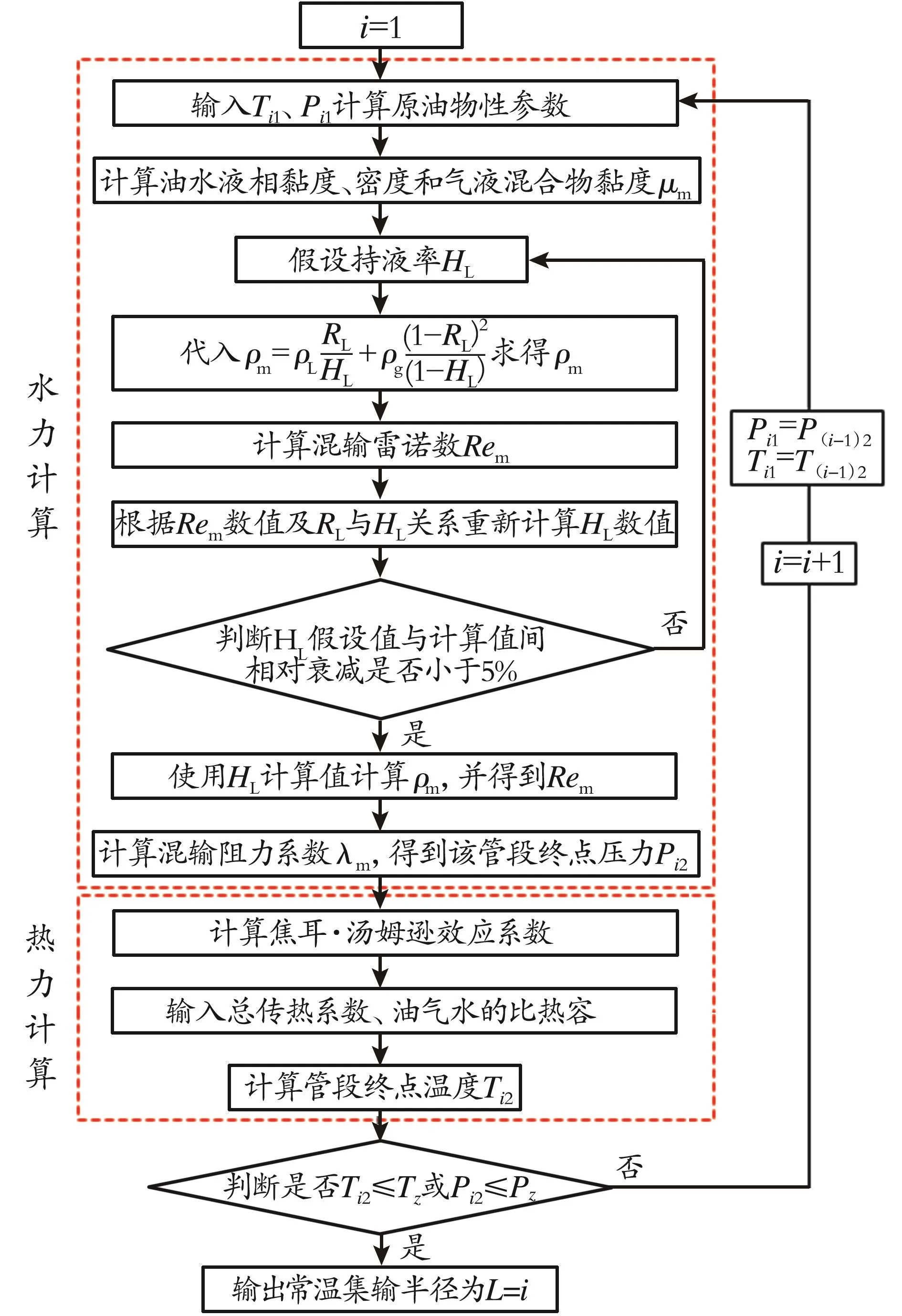

在常温集输半径的计算过程中,以1 m为步长,将一条管道离散为若干个小段[17],输入起点温度、压力,计算第一个管段内原油黏度、密度等物性参数,进而确定第一个管段的终点温度、压力,将其作为第二个管段的起点参数,以此类推进行循环计算,直至某一管段的终点压力小于等于最低允许进站压力PZ或终点温度小于等于最低允许进站温度TZ,此时各管段总长度即为常温集输半径,其计算流程如图5所示。

3 各影响因素敏感性分析

为确定绘制常温集输半径图版的主要因素,采用单因素敏感性分析方法对常温集输半径各影响因素的敏感性进行分析。该方法指的是就单个可变因素的变化对最终结果的影响进行分析,其思路类似于数学中多元函数的偏微分[18],即设有一系统,其系统特性P主要由n个因素a={ }a1,a2,…,an决定 ,P=f(a1,a2,…,an)。 在 某 一 基 准 状 态 a=下,系统特性为 P*。分别使各因素在各自的可能范围内变化,分析这些因素的变化使系统特性P偏离基准状态P*的程度[19]。

图5 常温集输半径计算流程Fig.5 The flow chart of normal temperature gathering radius calculation

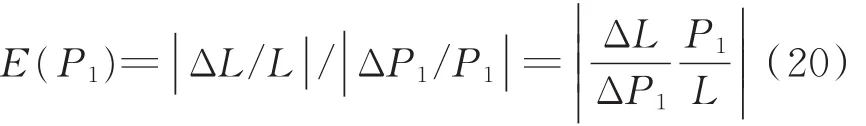

A-B管道终点最低允许进站温度为37℃,最低允许进站压力为0.3 MPa,忽略温度对气相物性参数的影响,则对于规格相同的管道单元,影响其常温集输半径的因素有管道起点温度、起点压力、液相流量,管输条件下气相流量、土壤温度。对管道全年运行数据进行统计,删除数据坏点,选取各因素的样本平均值作为基准值,基准值及各因素波动范围如表3所示。

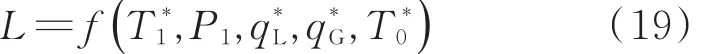

以分析起点压力P1对常温集输半径的影响为例,令其他影响因素取基准值保持不变,P1在其允许的波动范围内变化,此时系统特性为:

分析式(19)即可明确系统特性L对影响因素P1的敏感性。系统特性的各影响因素大多是单位不同的物理量,故对其进行无量纲化处理。将系统特性L的相对变化δL=| |ΔL/L与影响因素P1的相对的比值定义为影响因素P1的敏感度函数E(P1):

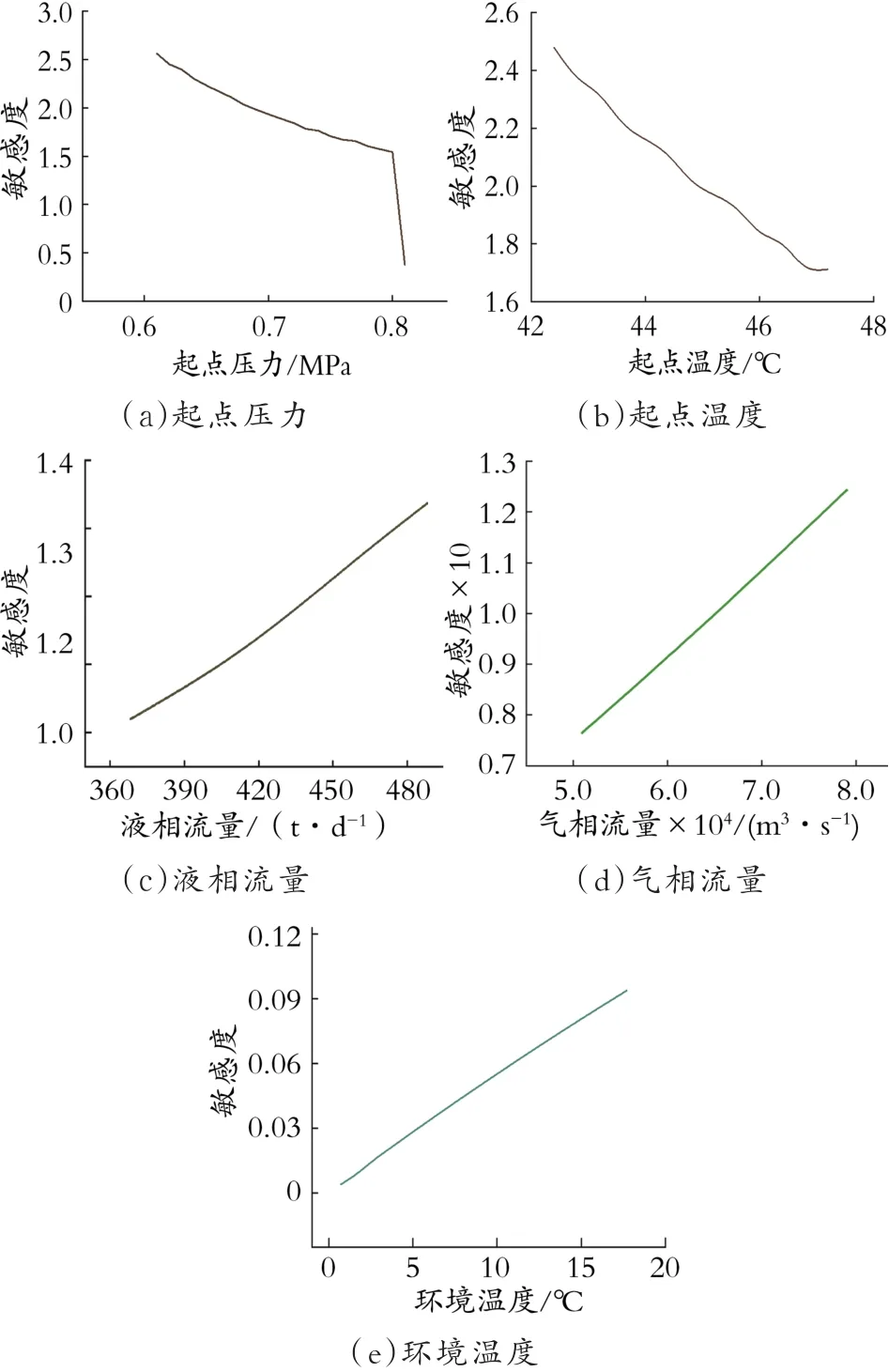

由式(20)得到P1的敏感度函数曲线E-P1,如图6(a)所示。当P1=P*1时,得到影响因素P1的敏感度系数E(P*1)。按照此方法分析,可分别得到其他因素 T1、qL、qG、T0的敏感度系数(见图 6(b)-(e)),敏感度系数越大[20-21],则在此基准状态下,常温集输半径对其越敏感。

表3 各影响因素波动范围Table 3 Luctuation range of each influencing factor

图6 各因素敏感度函数曲线Fig.6 The curve of starting point pressure sensitivity function

图6 表明,每个因素取不同基准值时,对应的敏感度系数也不同,但能大体判断出T1、P1、qL的敏感度系数大于qG、T0。需要指出的是,在基准状态下,对于起点压力敏感度系数,当P1大于0.8 MPa时,E(P1)出现骤降的情况,这是因为当压力足够大时,常温集输半径不再受水力约束的影响,而只受热力约束的影响,常温集输半径的大小仅取决于油气水混输管道轴向温降。

4 常温集输半径图版制作

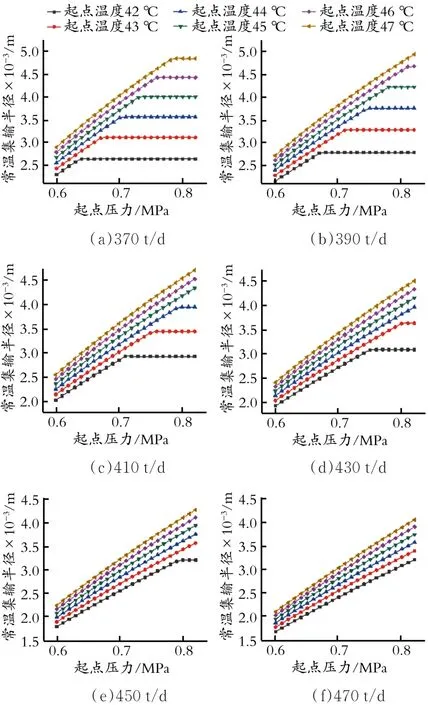

选取敏感度较高的起点温度、起点压力、液相流量三种因素,结合该区块实际情况,分别绘制在不同液量、不同起点温度下,起点压力与常温集输半径的关系曲线,形成图版如下(见图7)。

图7 常温集输半径图版Fig.7 The normal temperature gathering radius chart

当已知管道液相流量、起点温度、起点压力时,首先通过液相流量确定所需查询的图版,然后通过起点温度、起点压力在该图版内查询常温集输半径,若其值大于管道长度,则此时能够实施常温集输,反之则不能。

从图7中可以看出,对于单一图版而言,当液相流量为370 t/d,起点温度为42℃时,随着起点压力由0.60 MPa增至0.63 MPa,常温集输半径也由2 414 m随之增至2 684 m,这是因为此时管道的终点温度始终高于最低允许进站温度,常温集输半径只受水力条件约束。而当起点压力大于0.63 MPa时,常温集输半径不再随之变化,这是因为管道的起点压力已经足够驱使管道内流体安全输送,此时的常温集输半径只受热力条件约束,这也与起点压力敏感度函数曲线的“拐点”相对应。当液相流量为370 t/d,起点压力为0.60 MPa时,随起点温度由42℃升至47℃,常温集输半径由2 414 m增至3 049 m,这是因为温度升高导致管道内原油的流动性有所改善,相同的起点压力驱使管道内介质流动的距离更远。

对于全部图版而言,当起点温度为42℃,起点压力为0.60 MPa,集输半径随起点压力增长而变大时,随产液量由370 t/d增加至470 t/d,常温集输半径由2 414 m逐渐减小至1 779 m,这是因为此时的集输半径只受水力条件约束,液量的增加导致摩阻损失变大;当起点温度为42℃,起点压力为0.8 MPa,产液量由370 t/d增至450 t/d时,集输半径不随起点压力变化,随产液量增加,集输半径由2 684 m增至3 264 m,这是因为此时的集输半径只受热力条件约束,液量越大,管道散热越慢,故在此基准状态下,当产液量达到足够大时,常温集输半径不再受热力约束影响,即终点温度总是满足最低允许进站温度,常温集输半径将始终随起点压力的增加而变大。

5 图版应用及应用条件讨论

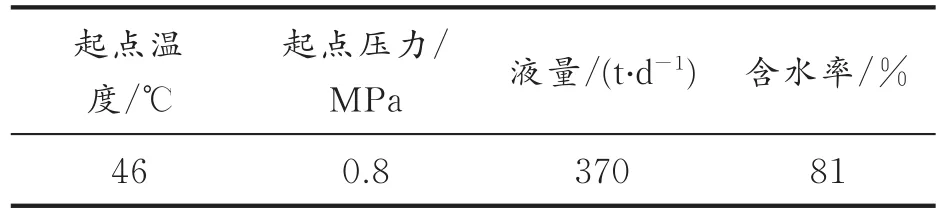

A-B管道12月份工况相关参数如表4所示。

表4 管道运行参数Table 4 Pipeline operation parameters

油井产出液在转油站A的进站温度为44℃,为确保输送介质安全进站,原运行制度为管理人员在转油站A采取加热炉加热的方式将油流出站温度提高至46℃进行外输。现结合起点压力、液量查询图版(见图7)可以看出,当起点压力为0.8 MPa,液量为370 t/d,起点温度为44℃时所对应的常温集输半径为3 572 m。此时常温集输半径大于管道长度3 400 m,即在此工况下转油站A对来液不进行加热处理亦可使油流安全外输至集中处理站B。转油站A所用加热炉的燃料为天然气,应用常温集输半径图版改进工作制度后,出站温度可降低2℃,每天可节省天然气消耗量95.7 m3。

图版的研制为该区块内管道规格相同、含水相近的集油管道能否实施常温集输提供了依据,但对于不同区块,应根据现场实际运行参数重新修正模型或针对不同介质重新选取水力、热力模型,并在此基础上结合区块的具体油品物性参数、管道规格、管道运行参数,重新计算常温集输半径,确定基准状态分析各影响因素的敏感性,进而制作图版,为该区块的地面常温集输工作提供指导。

6 结 论

(1)结合现场实测数据构建并修正了油气水混输管道的水力热力模型,提出了常温集输半径的耦合计算方法。水力热力模型能较好地预测管道的压降、温降,其计算值与实测值间的平均相对误差分别为9.42%、5.31%,满足工程实际应用条件,利用水力热力耦合计算得到的常温集输半径更为精确。

(2)采用单因素敏感性分析方法对常温集输半径各影响因素的敏感性进行了排序。常温集输半径影响程度由强到弱的各因素分别为起点温度、起点压力、产液量、产气量、土壤温度。

(3)在敏感性分析结果的基础上研制了常温集输半径图版。图版表明,常温集输半径同时受到热力约束和水力约束影响,当液量较小时,常温集输半径主要受热力约束影响,当液量较大时,常温集输半径主要受水力约束影响;当已知管道液相流量、起点温度、起点压力时,可以通过查询图版确定此工况下管道的常温集输半径,进而为该管道能否实施常温集输提供指导。

(4)A-B管道应用常温集输半径图版,改进了转油站A的工作制度,与原工作制度相比每天节省天然气消耗量95.7 m3。