动力锂离子电池脉冲功率控制失效影响分析

2020-05-08赵二明朱咏光刘立业

高 斌,赵二明,朱咏光,刘立业

(1.北京华特时代电动汽车技术有限公司 RESS系统开发部,北京 101300;2.江西昌河汽车有限责任公司北京分公司 新能源开发部,北京 101300)

0 引 言

脉冲充放电循环可以造成动力锂电池容量和功率等特性出现衰减,主要与锂电池电极材料破坏及电解液消耗有关,体现为内阻增加、容量及功率性能下降,脉冲放电中温升的增加也加速了该过程[1]。

随着电动汽车对加速性能要求提高,尤其是一些纯电动跑车更是存在极速工况,电机配置峰值功率非常大,对动力电池脉冲放电倍率要求达到4C以上,在动力系统脉冲功率需求控制失效情况下,动力电池实际脉冲放电倍率可能达6C以上,显著超过电池额定脉冲倍率;同时,电池热管理系统设计也在不断进步,使电池工作在高功率区、长寿命区间[2],甚至可以控制电池系统温差在5℃以内,温度波动范围小于20℃。因此需要在电池工作温度有效控制条件下,进一步试验分析脉冲功率控制失效对动力电池电性能衰减及安全性的影响,为整车电池系统设计提供指导。

1 试验介绍

1.1 试验装置

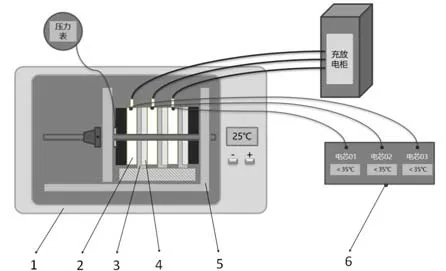

所搭建的试验装置如图1所示,由6部件组成:(1)环境舱;(2)36Ah三元软包电芯,电压使用范围为2.75 V~4.12 V,最大脉冲倍率为4C/10s,共3支电芯样本,电芯样本分别编号DC01、DC02、DC03;(3)1 mm厚度导热铝板,用于辅助电芯散热;(4)0.7 mm厚聚氨酯泡棉,用于吸收电芯膨胀;(5)电芯约束工装,设置100 N约束压力,模拟电池模组环境;(6)电芯温度监控装置,在充放电柜中集成,传感器连接电芯负极极耳,控制电芯温度上限小于35℃,使电池工作在最佳温度范围内。

图1 试验装置示意图

1.2 试验方案及条件

试验设备采用宁波拜特5V/600A充放电柜进行电芯充放电测试,环境舱采用宏展PT-225高低温环境舱,试验环境设置为25℃。

脉冲循环寿命测试方案为:(1)将3个电芯DC01、DC02、DC03分别连接充放电柜的3个测试通道,负极极耳监控电芯温度;(2)在(25±2)℃环境条件下,使用0.5 C充电至模组电压4.12 V,静置1 h;(3)模拟超出电池最大脉冲倍率50%,使用6C脉冲放电10 s,间隔40 s 后再次脉冲放电,重复脉冲放电至单体3.1 V,静置30 min;(4)重复步骤2、步骤3进行充放电脉冲循环测试,测试过程中若超过最佳工作温度上限35℃,静置1 h 后重新启动测试。

2 试验结果分析

2.1 脉冲循环寿命结果

计算每个完整放电周期6C脉冲累计容量,容量衰减曲线如图2所示。在循环至100周时,3个电芯样本容量出现一定增加,主要与电芯容量激活有关;在循环到280周时,电芯样本容量保持率衰减到0.8以下,300~500周测试过程中容量衰减率基本稳定在0.7左右,容量衰减达到30%。

图2 容量衰减曲线图

2.2 直流内阻DCR对比分析

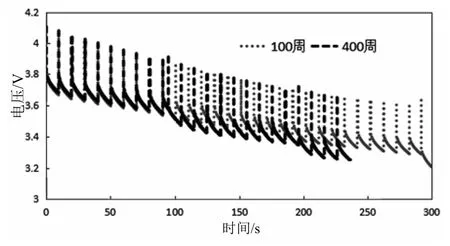

3个电芯样本容量在第100周循环处于最佳状态,在第400周循环容量明显衰减,选取DC02样品对比第100周、第400周脉冲放电曲线,如图3所示。在100%SOC衰减至70%SOC阶段,脉冲放电曲线基本一致,表明在该SOC区间,电芯第100周、第400周DCR没有明显区别;在小于70%SOC区间范围,电芯第400周脉冲放电曲线的压降明显增大,表明电芯在第400周DCR明显增大,导致电芯更快触发电压下限而终止放电。

在90%SOC,测试电芯第100周、第200周、第400周DCR值如图4所示。不同循环周数DCR数值差异小于3%,与脉冲放电曲线显示结果一致。分析得出:在SOC较高范围区间,电芯极片活性较强,电芯脉冲循环测试导致的老化对锂离子内部迁移阻力影响较小[3]。

图3 DC02电芯第100周、400周脉冲放电曲线对比图

图4 90%SOC状态DCR对比图

在40%SOC,测试电芯第100周、第200周、第400周DCR值如图5所示。在第200周之前,电芯DCR没有明显变化;在第400周时,电芯DCR增加8%,与脉冲放电曲线显示结果一致。分析得出:在SOC较低范围区间,电芯脉冲循环测试导致的老化一定程度上影响锂离子内部迁移,进而导致电芯放电容量降低[4]。

图5 40%SOC状态DCR对比图

2.3 电芯拆解分析

电芯拆解负极极片如图6所示。负极表面出现类似析锂现象,暴露空气环境10 min后,负极有发热现象,且表面出现粉末质感析出物,甚至,在潮湿空气中,出现部分极片自燃现象,初步判断负极出现析锂。

图6 负极极片

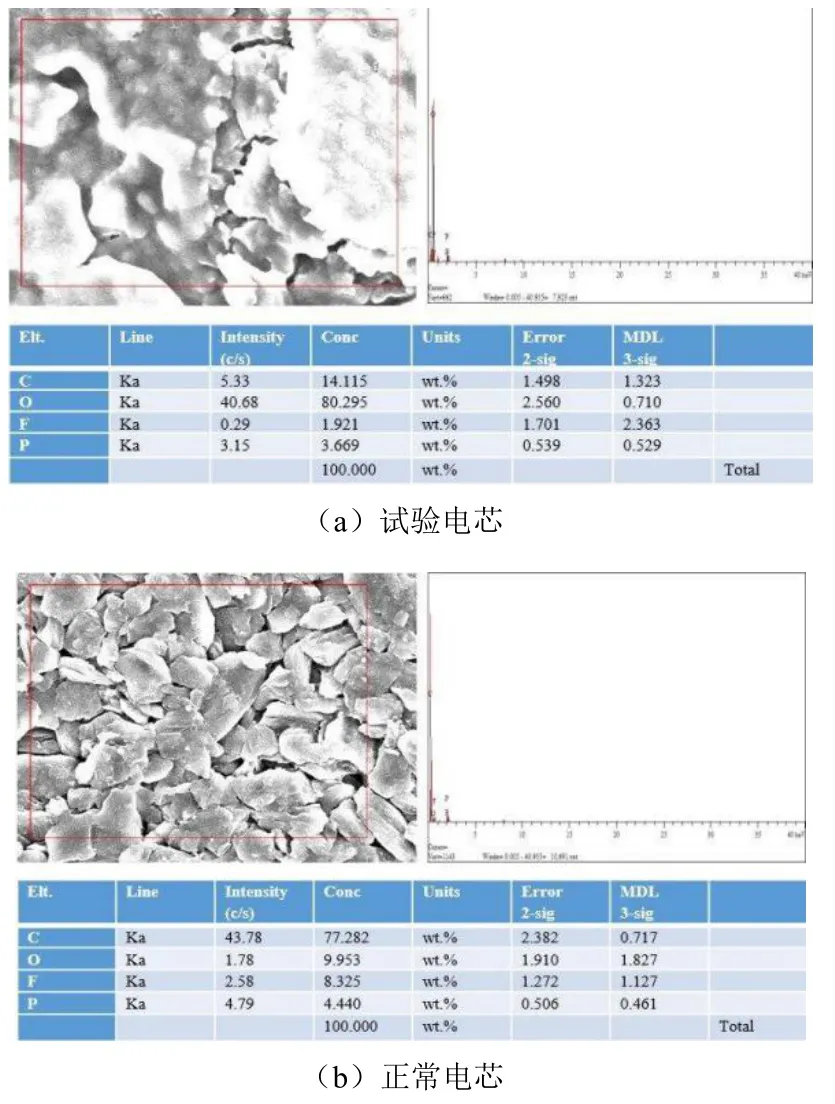

负极极片EDS(Energy Dispersive Spectrometer,能谱仪)测试数据如图7所示,试验电芯负极极片EDS数据O元素含量比较高,正常负极极片EDS数据C元素含量比较高,由于EDS无法直接检测Li元素,试验电芯负极中O元素高是由于析锂与空气中的氧气发生反应导致。表明试验电芯在6C脉冲放电循环过程中产生析锂情况,由于电池工作温度在正常范围内,分析析锂原因主要是SE(ISolid Electrolyte Interface,固体电解质界面)膜老化及电解液浓度增加造成,这也是试验电芯DCR增加及容量衰减的机理[5-6]。另外,出现析锂现象,电芯在极端情况下甚至可能出现内部短路导致热失控[5]。

图7 负极极片EDS 数据

试验电芯正极采用 SEM(Scanning Electron Microscope,扫描电子显微镜)与正常电芯正极极片进行对比,如图8所示。左图试验电芯正极极片SEM测量颗粒尺寸与右图正常电芯正极极片没有明显差异,表明正极极片材料在脉冲放电过程中,并未出现破碎脱落情况,分析得出:试验电芯最佳工作温度上限控制为35℃对正极具有一定保护作用,降低了正极与电解液的副反应程度。

图8 正极极片SEM

3 结 论

使用3个电芯样本在控制最佳工作温度上限35℃条件下进行6C脉冲循环试验,试验结果表明:循环测试500周后,电芯样本容量出现30%衰减;但在大于70%SOC范围内,电芯样本DCR没有明显增加,原因是高SOC范围电极活性较强;在40%SOC附近DCR增加约8%,是电芯容量衰减的直接原因,负极SEI膜老化及电解液浓度增加是主要机理;同时负极出现析锂,存在安全隐患,正极极片物理状态正常,分析与试验控制在电池最佳工作温度范围有关。

因此,在动力电池系统设计中,除了做好动力电池与电机功率的匹配外,也要不断优化动力控制系统功能安全设计,避免因功率控制失效造成动力电池出现容量衰减,甚至出现析锂导致安全隐患。