搅拌摩擦焊近20年研究与发展情况概述

2020-05-07杨坤玉1袁朝桥1彭彬1宋佳寅1贺地求

杨坤玉1,2,袁朝桥1,彭彬1,宋佳寅1,贺地求

(1.长沙航空职业技术学院,长沙 410124;2. 湖南省飞机维修工程技术研究中心,长沙 410124;3.中南大学,高性能复杂制造国家重点实验室,长沙 410083)

0 前言

搅拌摩擦焊(FSW,Friction Stir Welding)是1991年英国焊接研究所(TWI)发明的一种固态焊接方法,其显著优势是使金属在固态下完成焊接,焊接总输入热量少,焊接区金属受热循环影响明显低于其他焊接方法,特别适合熔化焊易产生缺陷的低熔点金属的焊接[1-4]。FSW过程无弧光辐射、无须添加焊丝、无烟尘飞溅、对环境无污染、易于实现机械化操作和高速焊接、是一种理想的绿色环保连接技术,因此一出现就受到航天航空、国防工业、轨道交通等制造领域的青睐。

1995年,英国焊接研究所在中国申请了专利。FSW在中国大地上经过20多年的研究与应用实践,在装备制造、工具研制、可焊材料、焊接工艺、产品应用等方面取得了很大发展,在焊缝成形过程、热源模型建立、数值模型与仿真分析、焊缝成形机理等基础研究方面,也取得许多进展。尤其是专利保护期结束以后,FSW以更迅猛的方式在装备制造业的各个领域内蓬勃发展。同时,FSW在工程应用过程中也遇到了很多的挑战和瓶颈问题[5-8]。针对上述情况,文中系统总结了20多年来FSW方法在应用研究和基础研究方面的发展情况,调研了中国装备制造类企业在应用搅拌摩擦焊技术中遇到的挑战和难题,提出了相应的对策,为装备制造企业能更好的应用和研发FSW技术指明方向。

1 搅拌摩擦焊装备、材料工艺的研究现状

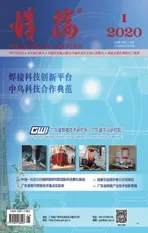

FSW过程,即通过高速旋转的搅拌工具(俗称搅拌头,主要包括轴肩和搅拌针)扎入焊接区金属,利用搅拌针和轴肩与焊接区金属接触之间产生的摩擦热和塑性变形热,使焊接区金属产生热塑性软化,并随着搅拌针的高速旋转和进给运动,发生流变迁移,填充入搅拌针后方的空腔里,形成具有一定锻造组织特性的焊缝;完成焊接后,搅拌针回抽,在焊缝尾部留下匙孔。图1为FSW过程原理示意图[1]。

图1 搅拌摩擦焊过程原理示意图

1.1 搅拌摩擦焊装备的研究与应用进展

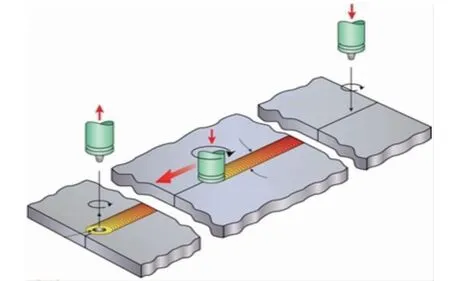

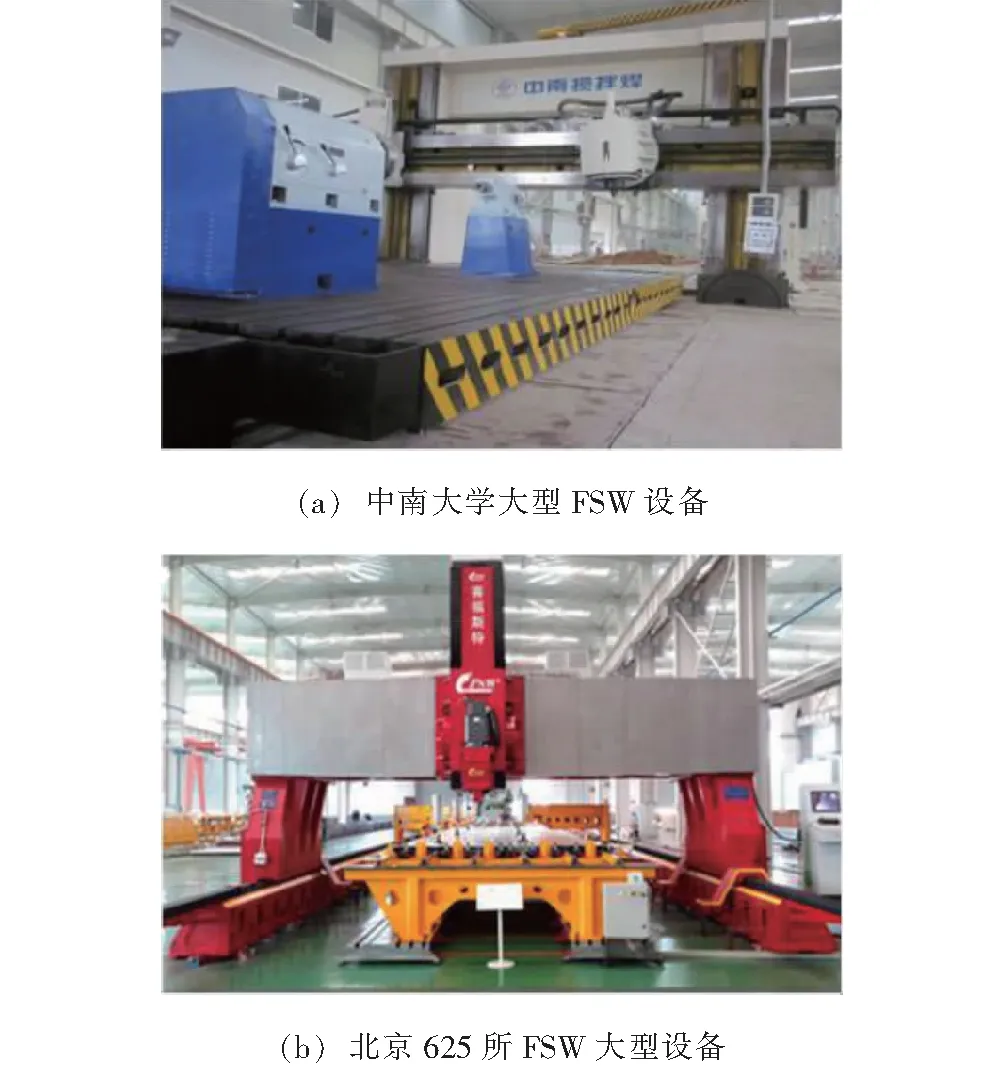

FSW装备主要包括两部分:焊接机床与搅拌工具。其中,焊接机床也称FSW设备,其原理与铣床非常类似,主要提供给搅拌头自转运动和焊接进给运动,以及相应的轴向顶锻力和进给力。经过20多年的发展,FSW设备已经从单一的铣床模式类型,发展成为了专机与通用机并存的系列化产品,其中最主要的是台式、龙门式、牵引式三类设备,如图2所示。目前FSW设备的主要研究方向在3个方面,一是大型化、高顶锻力、高进给力;二是多维运动、特定产品专机定制、FSW机器人等,如图3,图4所示;三是便携式搅拌摩擦焊设备,主要用于战场紧急抢修等场合[9]。

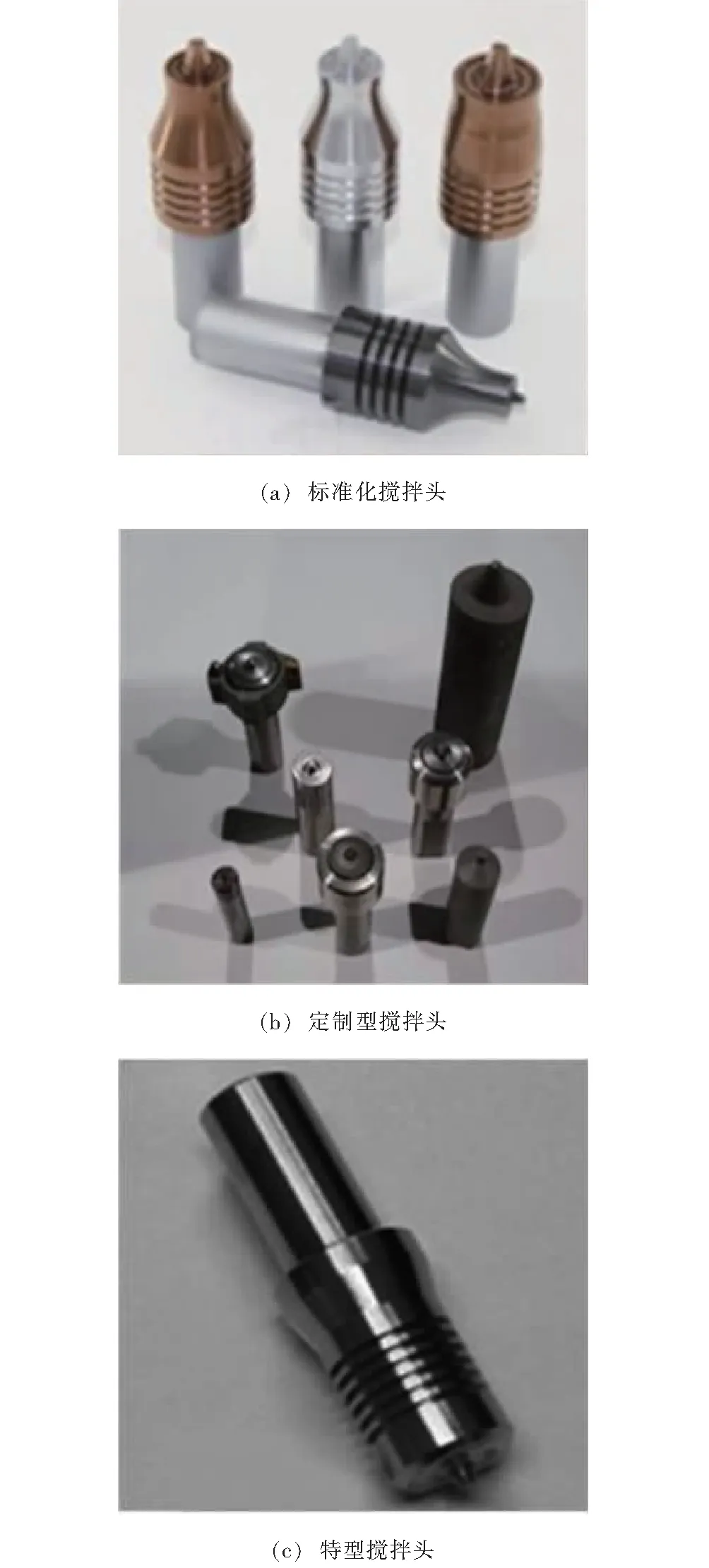

搅拌工具——搅拌头则被誉为“搅拌摩擦焊的心脏”,是搅拌摩擦焊的核心关键技术。其材质、几何形状与尺寸、轴肩和搅拌针的结构设计对焊缝的形成和性能影响至关重要。由于搅拌针在焊接过程中直接承受热载荷、力载荷和摩擦磨损,故搅拌头的材质必须具有比被焊材料明显更高的熔点、红硬性、强度、韧性以及良好的动态高温性能等。经过20多年的应用和研究发展,搅拌头的选材和结构形式已经出现标准化、系列化和多样化,如图5所示。例如焊接钢、铜、钛等高熔点材料多采用钨铼合金、聚晶立方氮化硼、金属陶瓷等材料,焊接铝、镁等低熔点金属的搅拌头多选用工具钢和模具钢等。搅拌头轴肩的设计由最初的平底,发展出了凹面型轴肩、同心圆槽轴肩、花心形轴肩、半底轴肩、卷绕形轴肩等。搅拌针的形状,由最初的光滑圆柱形、圆锥形,发展出圆柱螺纹、三棱柱、四棱柱、锥形螺纹、削面螺纹、三槽锥形螺纹、偏心圆、偏心圆螺纹搅拌针等[10-14]。

图2 FSW焊接设备常见的三种类型

图3 国内最大的FSW设备

图4 三种专机型FSW焊接设备

图5 常见的各型FSW搅拌头

NASA、马歇尔焊接工程中心、波音公司等还开发出了多种类型的可伸缩式搅拌针,通过手动或自动方式调整针长,来焊接不同厚度的材料,并在焊接结束阶段搅拌针缩回轴肩,避免形成匙孔。TWI开发了无轴肩的锥形搅拌头和双轴肩搅拌头,用于环形、半球形等封闭性焊缝的FSW[15]。青岛四方集团开发了静止轴肩搅拌头用于焊接高铁车体的侧墙板[16]。贺地求、王海军等开发出了用于搅拌摩擦点焊的可伸缩无匙孔搅拌头等。各种新型搅拌头如图6所示。此外,因研究发现轴肩与搅拌针的直径大小与配比、螺纹的牙距等参数对FSW焊缝的组织和性能有显著的影响[17]。因此,针对特定产品开发专用系列搅拌头和配套工艺,渐渐成为发展的主流。目前搅拌头的主要发展趋势在三个方面:①低成本、高性能、长寿命搅拌头新型材质的研发与制造;②针对匙孔消除、焊缝成形等方面的搅拌针形貌与轴肩几何尺寸的设计与优化;③黑色金属、钛合金等高熔点材料的搅拌头设计、制造和抗摩擦磨损性能的研究与优化等。

图6 各种新型FSW搅拌头

1.2 可焊材料的研究与应用进展

在可焊材料方面,FSW显示了独特的优越性。以铝合金为例,无论是传统的MIG,TIG焊接,还是先进的等离子弧焊、激光焊、电子束焊接,都无法彻底解决铝合金熔焊时易产生的气孔、热裂纹及焊后应力腐蚀问题。虽然业界采用脉冲电流等方法解决了5000系、6000系铝合金的部分焊接性问题,但是高强铝合金2000系、超高强铝合金7000系以及铝锂合金的熔焊缺陷问题,仍然是航空航天大型复杂高性能构件焊接制造的瓶颈。因为FSW是在固态下完成焊接,所以从根本上避免了铝合金熔化焊缺陷,可以焊接所有系列的铝合金,尤其是对2000系、7000系列铝合金的焊接,有着不可替代的优势,且可焊厚度范围达到了1~100 mm[18-20]。

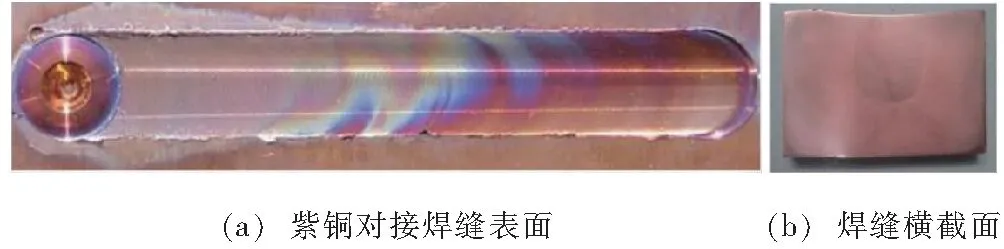

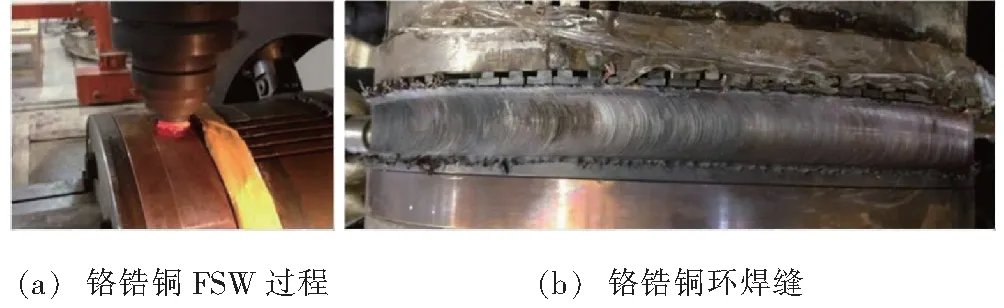

FSW焊接铜合金也有同样的优势。铜合金因具有极好的导电性和导热性,优良的耐腐蚀性、延展性和加工性能,在装备制造领域用量很大。用熔焊方法焊接铜合金时,易产生焊不透、气孔和热裂纹现象,且接头塑性、导电性、耐蚀性下降明显。采用FSW则可以极好的避免熔焊类缺陷。英国焊接研究所(TWI)2005年将FSW用于密封壁厚为50 mm的核废料容器,2010年日本将FSW用于铜合金板材的冷加工批量生产。中南大学、北京625所、南昌航空大学、兰州理工大学等对紫铜FSW进行了深入研究。其中,中南大学贺地求等人[21]成功实现了厚度50 mm紫铜、厚度12 mm铬锆铜的FSW 。图7为紫铜的FSW对接焊缝的表面和横截面,图8为铬锆铜的FSW焊缝。

图7 紫铜FSW对接焊缝的表面和横截面

图8 铬锆铜的搅拌摩擦焊缝

实践结果表明,铜合金FSW除了接头的强度和塑性可以超过熔焊,最重要的优势是焊接接头电阻率与母材基本相当,因此,FSW是未来焊接紫铜、铬锆铜材质电机部件最有潜力的焊接方法。

镁合金比强度高、比刚性好,是结构减重和节能减排最理想的材料之一,但镁合金在钨极氩弧焊、激光焊接、电子束焊接等熔焊过程中易产生氧化、燃烧、气孔、裂纹、夹渣、飞溅、根部空洞、热影响区过宽以及焊后变形量大等问题,其根本原因是镁合金的结晶温度区大、熔点低、化学活性大、导热系数和线膨胀系数高等。采用FSW焊接镁合金,不仅避免了熔焊类方法的焊接缺陷,比起同为固态焊接方法的超声波焊,也具有焊缝质量更好、变形和残余应力更小等优点,因此,FSW已经成为镁合金最具有潜力的焊接方法。

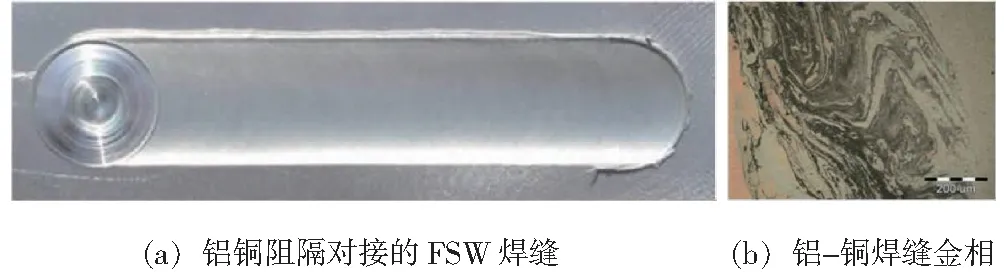

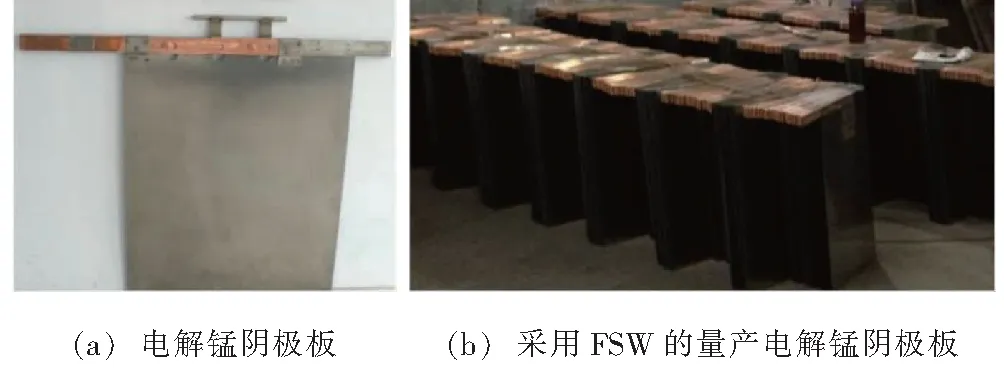

在异种材料的连接方面,在铜-不锈钢、铜-铝、紫铜-镁合金、复合材料-铝合金等异种材料的连接领域,FSW也体现了独特优势,获得了比传统方法综合性能更优的焊接接头。邢丽、柯黎明等[22]在对铝合金LF6与工业纯铜T1的FSW试验时发现采用合理的工艺参数匹配,可以获得铝铜异种金属的有效连接 。刘会杰等人[23]提出了铝-铜阻隔对接新方法,即选择与母材类型相同的铝或铝合金作为阻隔材料,通过合理控制搅拌头的偏移量,获得了表面成形良好且无内部缺陷的接头,强度系数达到铝合金强度的63%,断裂位置在焊核中部或焊核与母材的界面上,其焊缝表面及分界面金相如图9所示。贺地求、王浪波等利用FSW成功完成电解锰阴极板上紫铜与不锈钢的搭接,不仅提高了连接强度和导电率,延长了阴极板的使用寿命,且降低了制造成本,为传统产品的更新换代和节能减排提供了新的思路。FSW电解锰阴极板如图10所示。

图9 铝-铜阻隔对接新方法

图10 采用搅拌摩擦焊的电解锰阴极板

经过20多年的研究与实践,FSW已经可以成功焊接铝合金、镁合金、铜合金、钛合金、低碳钢、不锈钢、塑料、铝基复合材料等多种材料[24-29]。

1.3 搅拌摩擦焊接工艺与产品应用的研究与进展

在焊接工艺方面,发展速度最快的是铝合金FSW焊接工艺,其次是铜合金、镁合金等。在产品应用方面,航天、航空、高铁、船舶等轻金属大量使用领域的应用产品已达百余种,包括巨型火箭、飞船的燃料贮箱、航天飞机、火箭箭体、导弹外壳等;大型飞机机翼、尾翼、机身、油箱、蒙皮壁板等;高速列车车体地板和壁板、集装箱箱体、油罐车、汽车大梁等。航天一院与航天八院成功实现了全FSW燃料贮箱的研制,确立了FSW在连接技术中的主流地位。图11是FSW在航天领域的典型应用。

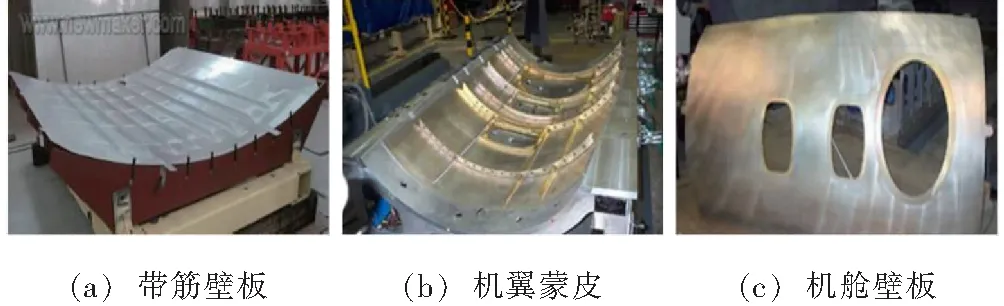

在航空领域, FSW已用于大型民航货机和大型军用运输机的载重梁、地板、机身、机翼、蒙皮与衍梁等结构件的焊接和修理。FSW与铆接和螺纹连接相比,不仅降低了制造成本,还减轻了飞机的重量。FSW在航空制造领域的应用实例如图12所示。

图12 FSW在航空领域的典型应用

在船舶制造领域, FSW主要应用于推进电机和船体制造中,如新一代舰用推进电机转子和高速货船的甲板、侧墙及船体、渔船上的冷藏箱板等。贺地求等成功实现了新一代舰用推进电机转子端面的FSW焊接。图13为FSW在舰用转子端面焊接实例。

图13 舰用转子的FSW应用

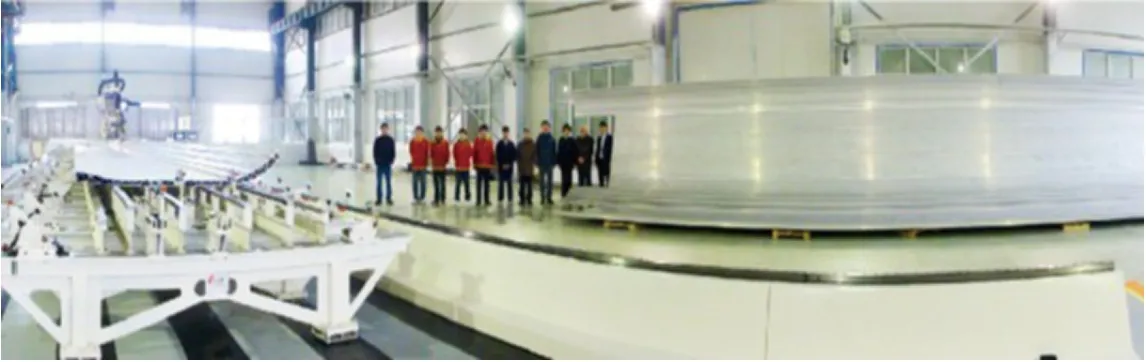

在高速列车制造领域,中国搅拌摩擦焊中心成功实现了高速列车、货物列车及城轨地铁的车辆箱体、窗体、侧墙及车钩面板等结构件的搅拌摩擦焊制造,有效减轻车辆自重,为轨道交通工业开辟了新的制造技术途径。图14为128 m长“轨道交通领域”专用FSW焊接技术装备。

图14 128 m长的高铁车体焊接专用装备

2 搅拌摩擦焊的基础研究进展

纵观近20多年国内外机构对FSW的研究,虽然FSW在各个领域的应用成果颇多,但其基础研究却远远落后于其应用研究。究其原因主要是FSW过程是焊接区金属在短时间内完成的极其剧烈局部塑性流变和迁移,无法直接精确观测到焊接区金属的流动行为,给FSW基础研究带来了极大的困难。国内外学者主要通过研究焊接区金属的热塑性流动行为来揭示FSW焊缝的形成机理。常用的研究方法主要有试验和数值模拟两大类。其中试验方法有焊中急停法、标记材料法、异种材料接头显微组织图像分析法及多种方法综合等。数值模拟方法主要是通过ANSYS,FLUNE,AQUAS等商业软件,对FSW过程进行简化和假设,设定边界条件,对温度场、流速场、应力场进行仿真分析。

2.1 FSW焊缝成形机理的试验研究进展

钢球跟踪及停止运动技术是最早应用于FSW材料流动的试验研究方法,并在此基础上发展出了标记材料法和异种材料接头图像分析法。Reynolds等人[30]采用标记材料法研究了FSW焊接区金属的流动情况,发现了搅拌头几何参数对材料流动的影响规律,给出了半定量的焊接区材料三维视图。王希靖等人[31]研究发现,焊缝洋葱环的实质是搅拌针旋转前进时其带动的软化层,与上一软化层塑性金属间相对移动摩擦叠加后产生的一种轨迹 。赵衍华等人[32]采用标记材料法研究了2014 铝合金FSW焊缝金属塑性流变过程,建立了二维焊缝金属塑性流变模型 。柯黎明等人[33]通过多种方法综合试验,发现搅拌针表面的螺纹是驱动焊缝塑化金属在焊缝厚度方向流动的主要因素,提出了焊缝塑化金属厚度方向流动的“抽吸—挤压”理论,对预测和解释FSW焊缝成形有一定的正确性。

2.2 FSW焊接过程数值模拟的研究进展

FSW过程中温度场和流场的数值模拟研究,对建立和完善FSW基础理论,指导实践中FSW工艺参数的确定有着重要的学术意义和实用价值。FSW生热和塑性形变热是FSW过程中热量的主要来源,但两种热量的比例以及在焊缝中的分布,研究者们提出了多样化的热源模型,但没有形成共识。业界关于FSW产热机制模型的研究也经历了3个阶段:从只考虑轴肩产热不考虑搅拌针产热的模型,到同时考虑轴肩产热和搅拌针产热的模型,到将二者耦合起来分析综合产热效果,甚至不考虑轴肩产热,主要考虑搅拌针产热(如静轴肩FSW)的模型。张昭[34]利用ABAQUS对FSW过程流场和温度场进行数值模拟,发现FSW过程中材料流动最为剧烈的区域发生在返回侧,切向流动构成了材料流动的主要形式,且搅拌头转速和焊接进给速度的增加, 都会使材料在返回侧的流动变得更为剧烈;发现随着搅拌头转速的增加,最高温度和FSW所需的功率均增加 。张利国、姬书得等人[35]利用FLUNT对2024铝合金FSW过程中金属的塑性流动进行数值模拟,发现搅拌头转速增加会使搅拌头附近区域的材料流动则更剧烈,高速流动的材料区域范围变大 。Wu等人[36]构建了FSW焊接区金属的层状流动模型,其中焊核区形状与计算结果与实测数据吻合。

综上所述,虽然温度场、流场的数值模拟取得了一定的进展,但因产热模型的建立,均没有考虑工艺倾角,搅拌针形状也简化成规则几何形状,导致分析结果与实际工况还有很大的差距。因此,将工艺倾角、搅拌头形状等重要因素需考虑在热源模型内,来对FSW工艺过程进行仿真分析,是未来数值模拟研究必须攻克的瓶颈。

在对FSW接头的残余应力变形和残余应力的研究方面,学术界和产业界则形成了比较统一的认识。

FSW接头的纵向应力是主要残余应力,其峰值远远大于横向应力; FSW 接头的纵向残余应力分布具有明显的非对称性, 前进侧明显高于返回侧,呈双峰型分布,其最大峰值出现在前进侧热影响区,且为拉应力;FSW接头中的残余应力平均水平明显低于熔焊接头,但其产生原因涉及到热、力及其耦合情况,以及机械搅拌和焊接温度场的叠加作用造成焊缝两侧纵向残余应力的不对称分布[37-38]。

3 搅拌摩擦焊工程应用所面临的挑战和对策

3.1 面临挑战

虽然FSW技术在装备制造领域各个行业中的推广应用如火如荼,但在实践过程中遇到了很多挑战和瓶颈问题。通过对中国装备制造行业各类企业的系统性调研发现,搅拌摩擦焊工程应用推进目前所面临的瓶颈问题,主要表现以下五个方面:

(1)基础性研究深度不够。在FSW研究领域中,多侧重于应用研究,对于基础研究投入不够。虽然在试验研究方面有很大进展,但因FSW过程时间极短,试验结果对焊缝成形成性机理的说服力不强。而在数值模拟研究方面,因未考虑工艺倾角和搅拌头实际细节,数值模型与FSW实际工况仍存在较大的差距,仅能作为方向性参考,实际价值不大。

(2)对中高端设备系统性力学要求把握不准。在FSW装备制造方面,因对FSW机床所需的顶锻力和进给力要求研究不透,导致研制的大型FSW设备无法正常实现稳定焊接。

(3)高效低成本搅拌工具研发能力不足。在搅拌头设计与研制方面,曾走过一段“搅拌头越大越好”的弯路,虽然现在搅拌头的研制已经进入系列化和多样化,但在工程一线依然存在制造成本居高不下、搅拌针容易磨损、使用寿命短、在焊接过程中搅拌头易折断等问题。

(4)高端专用工艺研发力量薄弱。在焊接加工一线,虽然很多设备实现了专机化,但因供货者对FSW工艺研究不够深入,使用者对FSW焊接机理理解不到位,且FSW工艺窗口狭窄,导致焊缝缺陷率高,需要反复返工和补焊,严重影响生产效率。

(5)操作技能型人才没有系统培养规范。虽然FSW属于机械化与自动化焊接方法,但要获得质量稳定的焊缝,需要操作者对FSW焊接机理及机床特性有非常深入的理解和体验。而目前大多数一线操作者都是从机床加工岗位转岗而来,没有系统的培养规范和标准培训,因此焊接质量很难保证。

3.2 提出对策

(1)建立从设备与工具研制、专用工艺研发、来料加工等一揽子解决方案的高科技公司,来为高质量需求提供专业服务。即设备提供商、搅拌头提供商、焊接工艺研发者、焊接来料加工者合为一体。这是针对FSW独特的技术难度,解决装备、工艺、生产中集中问题的有效途径。在实践中,有些研究机构也在做这方面的努力如帝球机械、中国搅拌摩擦焊中心等,取得了一些进展。但要真正做到高质量、高效率的专业服务,还有很长的路要走。

(2)整合研究资源,加大对FSW基础性研究和新方法的研发。虽然FSW在原理上有独特优势,但也存在焊缝“漏斗型”温度场等原理性缺陷,针对其研发新的焊接方法(如超声辅助、激光辅助等),是克服其缺陷最有意义的研究方向。这不仅需要国家和装备类企业在基础研究方面加大投入,更需要整合优质研究资源,强强合作,共同攻关,才能取得更大的成果,为应用研究的推进打下坚实的理论和试验基础。

4 结论

FSW经过20年的研究与实践,已经取得了长足的进展。针对目前在各类装备制造企业中存在的应用瓶颈,提升FSW技术的高质量服务水平,整合资源,增强克服其缺陷的新方法研发,有希望重振FSW为装备制造业高质量、高效率服务的新兴之路。