机翼前缘局部填充泡沫铝抗鸟撞特性

2020-05-07郭亚周刘小川白春玉王计真

郭亚周, 刘小川, 白春玉, 王计真, 郭 军

(中国飞机强度研究所航空结构冲击重点实验室,西安 710065)

民航飞机在高空运行过程中,其机翼前缘等迎风结构极易受到空中飞鸟等离散源撞击而受到破坏,这些结构内部都埋有油路、控制和电气系统,一旦受撞击后内部遭到破坏,将严重威胁民航安全[1-2]。鸟撞事故对航空安全造成了极大的危害,因此鸟撞问题已经成为飞机设计过程中必须要考虑的重要问题之一[3]。

针对飞机的鸟撞问题,国内外相关学者开展了诸多研究,但由于鸟撞验证试验较为昂贵,因此大多数的学者逐渐通过仿真分析的方法来进行飞机的抗鸟撞性能研究。当鸟以高速撞击飞机结构的过程中,鸟体将会以流体状的方式撞击在目标结构上,鸟体将会产生很大的变形[4],这对有限元模型来说是个很大的挑战。Smojver等[5]采用拉格朗日法(Lagrange法)构建鸟体模型来对鸟撞过程中鸟体的撞击位置和撞击速度进行了撞击参数分析;Airoldi等[6]采用lagrange法探讨了有限元网格划分形式对鸟撞问题精度的影响。但是Lagrange法的单元网格附着在材料上,因此当结构变形过大时,Lagrange网格会产生畸变而导致数值计算的终止。因此不少学者开始选择采用任意拉格朗日-欧拉法(arbitrary Lagrange-Euler/ALE法)来构建鸟体模型。Hanssen等[7]利用ALE方法对鸟撞复合材料夹芯板进行了分析,得到了夹芯板受鸟撞时的动响应情况;郑涵天等[8]通过ALE方法分析了复合材料雷达罩受鸟撞时的动响应。ALE方法虽然能够解决网格畸变的问题,但ALE模型网格和材料之间容易出现界面问题,因此在计算上较难控制。而相比前两种方法,光滑粒子动力学(smoothed particle hydrodynamics,SPH)方法不存在网格关系,不仅能够有效地避免网格畸变而导致的计算问题,同时在计算上也不难控制,近年越来越多的学者开始逐渐采用SPH方法来解决鸟撞问题。贾建东等[9]采用SPH方法建立鸟体模型,验证了SPH方法在分析过程中比ALE方法更有优越性;李志强等[10]通过试验和仿真对比验证了SPH方法的稳定性,并且通过大量的工况研究了SPH粒子的疏密对仿真结果的影响;Mccarthy等[11]采用SPH方法计算机翼前缘受鸟体撞击响应,与试验对比后证明了SPH方法的可行性和准确性;刘军等[12]结合碰撞仿真分析软件PAM-CRASH和SPH方法建立了鸟撞飞机风挡数值分析模型,计算结果和试验结果吻合较好。寇剑锋等[13]基于SPH方法研究了鸟体姿态对结构抗鸟撞性能的影响,结果发现鸟体姿态对撞击响应影响较大。

综上所述,目前针对鸟撞方面的研究较多,而为了提高飞机抗鸟撞的能力,近年来专家多从材料和结构方面入手。泡沫铝作为一种典型的多孔金属材料在压缩过程中应力-应变曲线具有较长的平台段,具有质量轻、能量吸收能力好的特点,在航空领域内具有一定的应用前景和应用价值[14]。结合飞机机翼前缘抗鸟撞研究的现状和泡沫铝质轻、能力吸收能力好的特点,通过在机翼前缘中局部填充泡沫铝的方式来探索泡沫铝在飞机机翼前缘中的应用价值,同时基于LS-DYNA软件和SPH方法来研究泡沫铝局部填充机翼前缘前后受鸟撞击后的动态响应变化,其中鸟体模型通过D80气炮撞击铝板试验来进行有效性验证,最终考察了机翼前缘填充泡沫铝前后整体结构的变形模式、蒙皮的损伤情况、结构能量疏导特性以及内部结构的响应变化。

1 鸟体

1.1 鸟体模型

如图1所示,分别为鸟体模型的Lagrange模型和SPH模型,其中鸟体模型按照《运输类飞机适航标准》(CCAR-25-R4)的要求简化成中间圆柱、两端半球形的形状,鸟体长径比为2∶1,由于研究对象为机翼结构,因此鸟模型选取标准的4磅鸟,即1.8 kg,鸟体模型的密度近似为950 kg/m3,基于此设定鸟体中间圆柱和两端半球半径为56.6 mm,如图1(a)所示,在建立Lagrange网格模型之后,将网格模型导入LS-DYNA的前处理器LS-PrePost中,通过SPH Generation即可将Lagrange模型离散成SPH模型,如图1(b)所示,粒子生成位置为Lagrange模型实体网格的中心点处,粒子个数为13 824。

鸟的材料模型采用*MAT_NULL和状态方程*EOS_GRUNEISEN来综合定义和描述[15],其中*EOS_GEUNEISEN状态方程能够用压缩和膨胀两种描述方法来确定压力和体积之间的关系,判断出材料是处于压缩还是膨胀性质。其中用来确定压缩性质材料的表达式为

(1)

用来确定膨胀性质材料的表达式为

P=ρ0C2μ+(γ0+aμ)E

(2)

式中:μ=ρ/(ρ0-1)称作压缩系数;ρ和ρ0分别为即时和初始鸟体密度;C、γ0、a、S1、S2、S3均为与材料冲击压缩特征相关的常数;E为内能。

如表1所示,鸟体模型采用文献[16]中提到的鸟体本构参数。

1.2 鸟体模型验证

1.2.1 试验

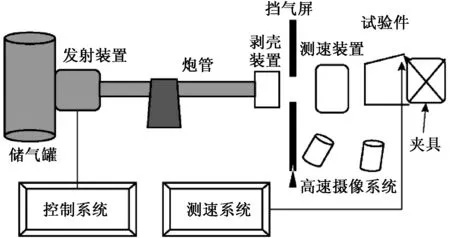

试验的目的主要是用来验证文献中鸟体本构参数的准确性和有效性。如图2所示,试验装置主要是由储气罐、高速摄像系统、控制系统、测速系统等设备构成。试验过程中鸟弹装在特制弹托内,由发射装置推动射出炮管,鸟弹的速度由储气罐内的气压来进行控制,速度大小由高速摄像测速装置计算求得。图3(a)所示为鸟撞验证试验的试样支持装置,试样为1 000 mm×1 000 mm×10 mm的7075航空铝合金,铝合金板通过双排螺栓固定在台架上,之后将台架固定在承力墙上,台架和承力墙之间连接着4个三向力传感器,来测得鸟弹撞击铝合金平板过程中的撞击载荷,在试样中心点位置采用激光位移传感器来测量铝合金平板的变形位移,通过粘贴应变片的方式来测量平板应变。图3(b)所示为位移、应变和力传感器位置。试验过程中鸟体撞击铝合金平板冲击速度设定为139 m/s。

表1 鸟体本构参数

注:A是γ0的一阶修正系数;E0和V0分别是初始内能和初始相对体积。

图2 空气炮试验发射装置Fig.2 Air gun test launcher

图3 试验件及数据测量点位置Fig.3 The fixture of the sample

1.2.2 计算与试验结果对比

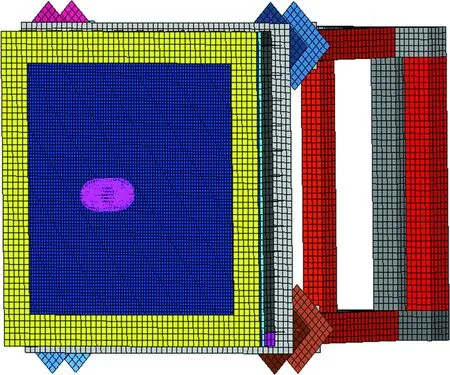

如图4所示,根据实际情况构建鸟撞铝合金板有限元模型,夹具和试样均为薄壁结构,因此所有模型中的网格单元均为壳单元,其中力传感器的质量通过集中质量点进行模拟,最终数值模型共计68 776个节点,35 090个单元。其中铝合金板和钢均采用带失效应变的弹塑性本构模型,材料参数参考文献[17]。

如图5所示,提取出仿真平板冲击中心点位移数据和试验对比可知,仿真结果在趋势上、峰值大小和脉冲响应时间上与试验结果相差不大,试验中的中心点位移峰值为35.26 mm,分析中得到的峰值为33.52 mm,两者几乎保持一致。

图4 鸟撞铝合金板有限元模型Fig.4 Bird impact aluminum alloy plate finite element model

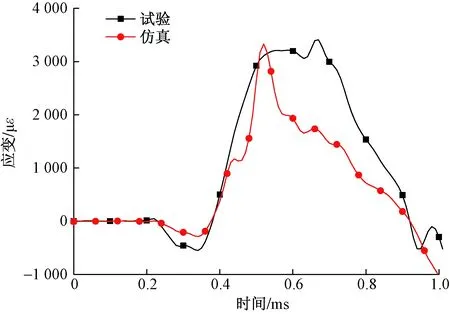

如图6所示,提取出仿真平板冲击#2点位置应变数据与试验数据对比后可知,虽然两者在峰值持续时间上具有一定的差异性,但是仿真分析中的整体趋势、脉冲响应时间和峰值大小与试验结果基本一致,因此一定程度上验证了鸟体模型的准确性和有效性。

2 有限元分析

2.1 机翼前缘填充结构

Reglero等[18]通过泡沫铝和机翼前缘结合设计了一种新型的机翼前缘结构,其中泡沫铝作为前半部分空腔内的填料来改善相对于中空结构的机械性能,前半空腔和后半空腔之间有前墙做隔板,同时通过改变蒙皮厚度来优化结构的质量。

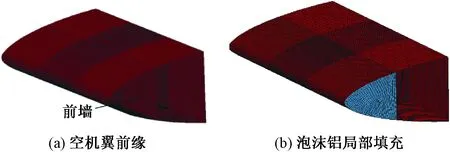

参考上述机翼前缘填充结构,由于受到实验条件的限制,如图7所示,通过构建机翼前缘以及泡沫铝局部填充机翼前缘有限元模型来研究和验证泡沫铝填充后对机翼前缘结构的抗鸟撞特性的影响。

图5 中心点位移对比Fig.5 The comparison of center point displacement

图6 #2位置应变数据对比Fig.6 The comparison of 2# strain data

图7 两种构型的对比Fig.7 Comparison of two configurations

如图7(a)所示,选择两个肋板之间的盒段作为空机翼前缘,其中为便于后续在前半部分局部填充泡沫铝,机翼前缘内部含有前墙挡板结构,空机翼前缘蒙皮材料为2024-T3航空铝合金,厚度为2.5 mm,总体质量为5.57 kg。如图7(b)所示,在空机翼前缘前部空腔内填充孔隙率为93%的闭孔泡沫铝,泡沫铝的密度为189 kg/m3,为了达到质量优化的目的,当泡沫铝局部填充机翼前缘时,将机翼前缘蒙皮厚度减少为1.5 mm,此时结构的总质量为5.18 kg。由此可知,通过减少机翼前缘蒙皮厚度并局部填充泡沫铝后结构相比空机翼前缘质量减少了7%。

2.2 分析方法

机翼前缘模型和泡沫铝模型均采用Lagrange网格,其中机翼前缘采用SHELL63单元,模型共包括14 700个单元,内部填充泡沫铝采用SOLID64单元,模型共包括56 100个单元。分析过程中为了提高计算效率和保证计算精度,在模型撞击点周围进行网格密化处理。通过万能材料试验测出平均密度为198 kg/m3闭孔泡沫铝的应力-应变曲线,如图8所示,由此可知此处泡沫铝的杨氏模量为736 MPa,泊松比为0.2,屈服强度为1.26 MPa。

图8 泡沫铝应力-应变曲线Fig.8 Stress-strain curve of aluminum foam

在有限元分析过程中采用*MAT_JOHNSON_ COOK[19]来描述2024-T3的铝合金的力学行为,选用*MAT_CRUSHABLE_FOAM和*MAT_ADD_EROSION来描述泡沫铝材料的力学行为,其中*MAT_ADD_EROSION主要是用来控制泡沫铝单元网格的失效,设定最大失效主应变为0.4,即当主应变达到0.4时,有限元单元网格被删除。

泡沫铝和机翼前缘的接触采用*CONTACT_AUTOMATIC_SURFACE_TO_SURFACE接触条件。鸟体模型与被撞击模型之间属于侵蚀接触,因此用*CONTACT_ERODING_SURFACE_TO_SURFACE接触条件。在分析过程中设定鸟体撞击的速度为180 m/s。

3 结果讨论与分析

3.1 撞击响应的差异性

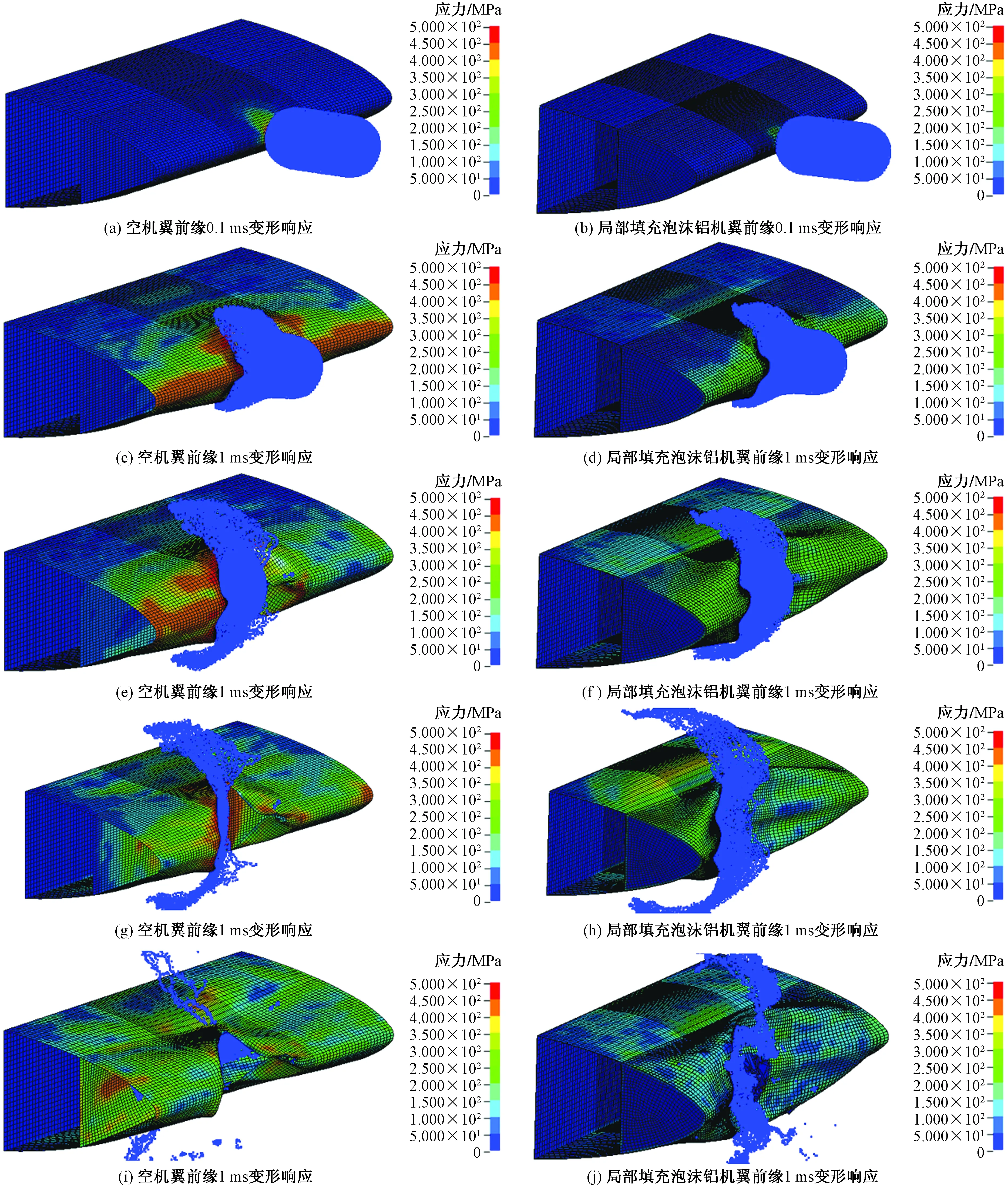

图9 鸟撞机翼前缘动态响应过程Fig.9 Dynamic response of wing leading edge under bird impact

对于鸟体响应,图9所示分别为空机翼前缘和局部填充泡沫铝机翼前缘受鸟撞时的动态响应过程,从图中可以看出,由于鸟体自身材质大多数为软体纤维组织,密度近似于均匀分布,使得其在撞击过程中呈现明显的流体特性,因此鸟体无论是撞击空机翼前缘还是撞击局部填充泡沫铝的机翼前缘,鸟体自身的撞击响应符合初始撞击、压力衰减、恒定流动到流动结束的4个典型响应阶段。

对于被撞击物响应,两者之间的差别较大。图9(a)、图9(c)、图9(e)、图9(g)、图9(i)所示为在空机翼前缘受鸟体撞击初期阶段,虽然机翼前缘的构型对鸟体具有一定的导流作用,但是受撞击点位置不足以承受巨大的鸟体撞击动能,使得机翼前缘的蒙皮紧接着就产生了明显的撕裂破坏,蒙皮撕裂口随着撞击响应过程的进行越来越大,随后开始逐渐有相当一部分鸟体粒子在撕裂蒙皮后穿透并进入机翼前缘内部最终撞击在前墙上,蒙皮的撕裂口达到最大并呈现“破洞”型变形模式,前墙受进入蒙皮内部的鸟体撞击产生了较大程度的变形,但并未被穿透。

如图9(b)、图9(d)、图9(f)、图9(h)、图9(j)所示,从应力云图上来看,设定云图显示为相同应力范围,空机翼前缘受鸟体撞击的初始阶段在撞击点周围产生了较大的应力,而填充泡沫铝后的机翼前缘则在相同的时刻应力分布明显更加均匀;从变形上来看,由于内部有泡沫铝的存在,撞击载荷逐渐向两端和内部传递使得整体变形区域由撞击点向两端延伸变大且变形更加均匀,蒙皮整体呈现“内凹”型的变形模式,内部泡沫铝受撞击点位置主要受到压缩变形和部分剪切变形,泡沫铝被压实过程中有效地防止了一大部分鸟体粒子进入蒙皮内部,虽然泡沫铝的整体变形依然导致了前墙也产生了变形,但并不需要担心有被撞击穿透的风险;从撞击后蒙皮的撕裂口长度来看,空机翼前缘受撞击后蒙皮的撕裂口长度为201.39 mm,而局部填充泡沫铝机翼前缘蒙皮的撕裂口长度为153.45 mm,填充泡沫铝后的机翼前缘蒙皮撕裂口长度比空机翼前缘小23.8%。

综上所述,空的机翼前缘比填充泡沫铝的机翼前缘受鸟撞破坏更严重,泡沫填充结构能够有效增强空机翼前缘的整体抗冲击强度和刚度。

3.2 前墙响应的差异性

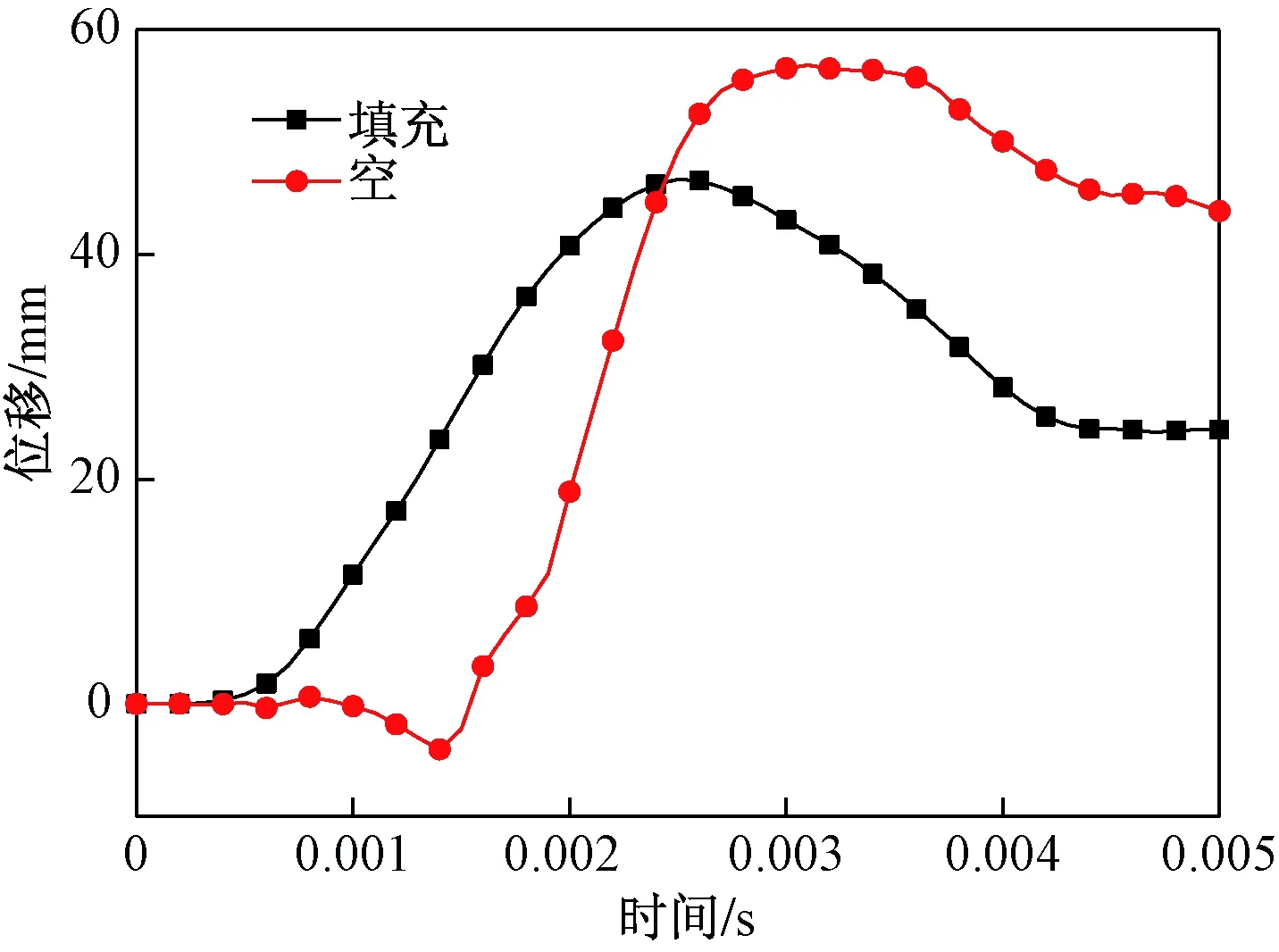

由图9可知,鸟体撞击空机翼前缘和局部填充泡沫铝的机翼前缘虽然撞击响应过程各不相同,但是鸟体均未能穿透前墙结构,因此,如图10所示,选取前墙正中编号为12 978的壳网格作为数据对比单元,从中提取单元的位移、应力和速度变化情况,可以进一步定量地描述空机翼前缘和填充泡沫铝机翼前缘两者之间的抗鸟撞性能差异性。

图10 前墙提取数据点位置Fig.10 Front wall data point location

如图11所示,分别提取空机翼前缘和填充泡沫铝机翼前缘前墙中心点处的位移数据,局部填充泡沫铝机翼前缘与空机翼前缘相比,在受到相同质量、相同速度的鸟体撞击时,虽然由于有材料的填充而导致了填充后的机翼前缘位移响应时间提前了1.3 ms,响应脉冲长度同样增加了1.3 ms,但是填充泡沫铝机翼前缘的前墙中心点位移最大值仅为46.66 mm,而空机翼前缘的前墙中心点位移最大值为56.83 mm,填充泡沫铝的机翼前缘结构受相同条件鸟体撞击工况下的后面板位移比空机翼前缘减少了17.9%,这一定程度上表明在加入泡沫铝之后能够有效的增强机翼前缘抗鸟撞性能,不仅能够保证整体结构不被侵彻,而且还能更大程度的保证后部内埋线路等系统的安全性,提高飞机的整体安全性能。

图11 前墙中心点位移响应曲线Fig.11 Front wall center point displacement response curve

如图12所示,提取空机翼前缘和填充泡沫铝机翼前缘中心点速度数据进行对比。与中心点位移对应,速度曲线和位移曲线在响应时间和响应峰值等方面呈现较为相同的变化规律和特征。这是由于在鸟体撞击空机翼前缘时,受撞击点位置应力较为集中,使得前缘很快就会被侵彻穿透,此时有一大部分的鸟体进入机翼蒙皮内部,而这部分鸟体仍然具有较多剩余能量,在侵彻蒙皮之后撞击在前墙结构上,使得这部分能量基本都得由前墙来承受和吸收;而与空机翼前缘不同,填充泡沫铝之后的机翼前缘在撞击过程中受撞击点位置能够较迅速地将应力传递给内部的泡沫铝夹芯,使得应力能够在空间上相对更加均匀分配,在此过程中撞击点周围的泡沫铝会承受较多压剪应力,能够产生较大的能量耗散,使得前墙承受能量相对较少,前墙所受到的冲击速度响应峰值得到有效的抑制。

图12 前墙中心点响应速度响应曲线Fig.12 Front wall center point velocity response curve

3.3 吸能特性差异性

为了考察添加泡沫铝后机翼前缘受鸟体撞击后的能量吸收特性变化,分别提取出相同质量和相同速度鸟体撞击下机翼前缘的能量吸收变化曲线,如图13所示,鸟体撞击空机翼前缘和填充泡沫铝机翼前缘动能、内能和总能量变化趋势基本上保持一致,在受鸟体撞击过程中,鸟体损耗的动能大部分都转变成为机翼前缘结构的内能,在撞击初期阶段前缘蒙皮被鸟体击穿时机翼前缘会产生少量的动能,但是紧接着动能就又会逐渐的转换成结构的内能。

图13 有无填充泡沫铝机翼前缘能量吸收对比Fig.13 Comparison of energy absorption at the leading edge of the wing before and after filling aluminum foam

图14 填充泡沫铝机翼前缘各部件能量吸收情况Fig.14 Energy absorption of the components at the leading edge of the filled aluminum foam wing

填充泡沫铝之后机翼前缘的吸能能力要明显高于空机翼前缘,在撞击结束时填充泡沫铝机翼前缘的总吸能量为13 848.53 J,空机翼前缘的总吸能量为10 556.58 J,泡沫铝填充后的机翼前缘在相同工况下能量吸收量比空机翼前缘提升了31.18%,从而整体有效地提升了结构的能量吸收性能,这是由于空机翼前缘受撞击时,鸟体的动能主要是靠蒙皮剪切撕裂变形等塑性变形过程吸收,填充泡沫铝机翼前缘则主要通过以下两种方式来实现鸟体撞击能量的吸收:①蒙皮受撞撕裂等塑性变形吸收能量;②泡沫铝受撞击过程中的压缩、剪切等导致泡沫铝胞元压实和胞壁破裂而产生能量损耗。图14所示为填充泡沫铝机翼前缘各部件能量吸收对比情况,由图中可知,180 m/s鸟体撞击的工况下蒙皮结构吸收了较大部分的能量,占总吸收能量的65.63%,泡沫铝能量吸收比例占总吸收能量的34.37%,正因为在蒙皮和泡沫铝共同作用之下,使得填充泡沫铝机翼前缘比空机翼前缘在相同撞击工况下能够吸收更多的能量。

4 结论

将泡沫铝局部填充在机翼前缘中,作为一种有效的抗鸟撞结构,采用了LS-DYNA软件结合经验证的鸟体模型研究了泡沫铝局部填充对机翼前缘受到鸟体撞击过程时的冲击响应、吸能特性以及抗鸟撞能力的影响,得到以下结论。

(1)通过降低蒙皮厚度并局部填充泡沫铝的方式能够优化机翼前缘的质量,结构质量相比于空机翼前缘降低了7.02%,局部填充泡沫铝的机翼前缘结构能够减少蒙皮的损伤,增强结构整体的抗冲击强度和刚度。

(2)带前墙结构的机翼前缘局部填充泡沫铝之后能够在不被侵彻的同时,保证前墙中心点位移、速度响应得到有效的抑制,比空机翼前缘更能够抵御鸟体的撞击侵彻。

(3)1.8 kg鸟体在180 m/s的撞击工况下,空机翼前缘的吸能量为10 556.58 J,局部填充泡沫铝的机翼前缘结构吸能量为13 848.53 J,在泡沫铝的作用下吸能量提高了31.18%,从而有效地提升了结构的吸能特性。