新型贯通性桥台搭板连接构造车辆荷载拟静力试验

2020-05-07李松辉

董 利, 张 一, 李松辉*

(1.山东科技大学土木工程与建筑学院,青岛 266590; 2.商丘工学院土木工程学院,商丘 476000)

随着中国经济的快速发展,公路货运总量呈逐年增长趋势,对公路桥梁的安全运营水平提出了更高的要求[1-3]。然而,由于地基条件、填料及设计施工等因素产生的差异沉降,在役桥梁桥台与台背路堤之间均存在不同程度的错台,错台高度一旦超过某一特定的限值,就会产生 “桥头跳车”现象[4]。桥头跳车严重危及行车安全,并大大增加道路维修费用。根据中外已有统计数据,美国大约25%的桥涵(约150 000座桥涵、通道等构造物)存在较为严重的桥头跳车病害,每年因此投入的维修费用均在1亿美元以上[5-7]。与美国相比,中国公路桥梁的桥台跳车问题同样不容乐观,仅高速公路桥梁过渡段的年均维修治理费用就已高达亿元以上[8]。在传统的处治方法中,一般通过增设桥头搭板以缓解桥头跳车的危害。然而,调查结果表明,传统搭板构造存在较大的缺陷,主要表现在以下两个方面:①台背牛腿附近及以下部分填土难以充分压实;②桥路过渡段雨水容易通过搭板端部与台背之间的接缝渗入土体,牛腿附近土体在自重及固结双重作用下发生较大沉降,加大搭板脱空量,并引发搭板断裂。因此,有必要研究更为实用有效的搭板构造,以从根本上解决桥头跳车问题。

针对这一实际问题,国内外相关学者相继展开一系列的理论研究和试验。Shi等[9]和Cai等[10]分别建立了桥头搭板的三维有限元分析模型,研究分析了当桥头搭板与下部基础分离脱空时,桥头搭板的损伤状态。Chen等[11]对在车辆荷载作用下桥头搭板的裂缝开展情况进行了具体研究,进行裂缝开展机理研究以及可解决的发展方向。周健等[12]通过调整桩长和桩数,使桩基沉降从桥梁主跨往边跨逐步增大,而在路桥连接处使边跨桥墩沉降与桥坡填土沉降基本一致,实现路桥沉降协同,从而开辟了解决桥头跳车问题的新途径。丁勇等[13]提出一种基于分布式弹簧-阻尼单元的计算方法,考虑车辆-路面的接触长度和车轮的动力特性,分析载重汽车在桥梁伸缩缝处跳车时的动力荷载,提出若要缓解台车危害需对伸缩缝附近的局部结构进行加强。于天来等[14]针对桥台高度对整体式桥台桥梁内力的影响进行了有限元模拟以及具体的模型试验,验证了在一定范围内桥台高度对内力不会有太大影响。

通过对传统桥头搭板连接构造细化分析,提出一种新型桥台搭板连接方式:贯通性桥台搭板连接构造,并制作该模型开展设计车辆荷载拟静力试验,从承载能力极限状态和防止连接结构发生脆性破坏(即满足“强台背,弱连接”的设计原则)两个角度进行该模型的工程适用性分析,得到在不同级别荷载作用下模型的试验现象以及应变关系,以期对更新桥头搭板设计、治理桥头跳车危害提供有价值的理论与试验依据。

1 新型贯通性桥台搭板连接构造承载力试验

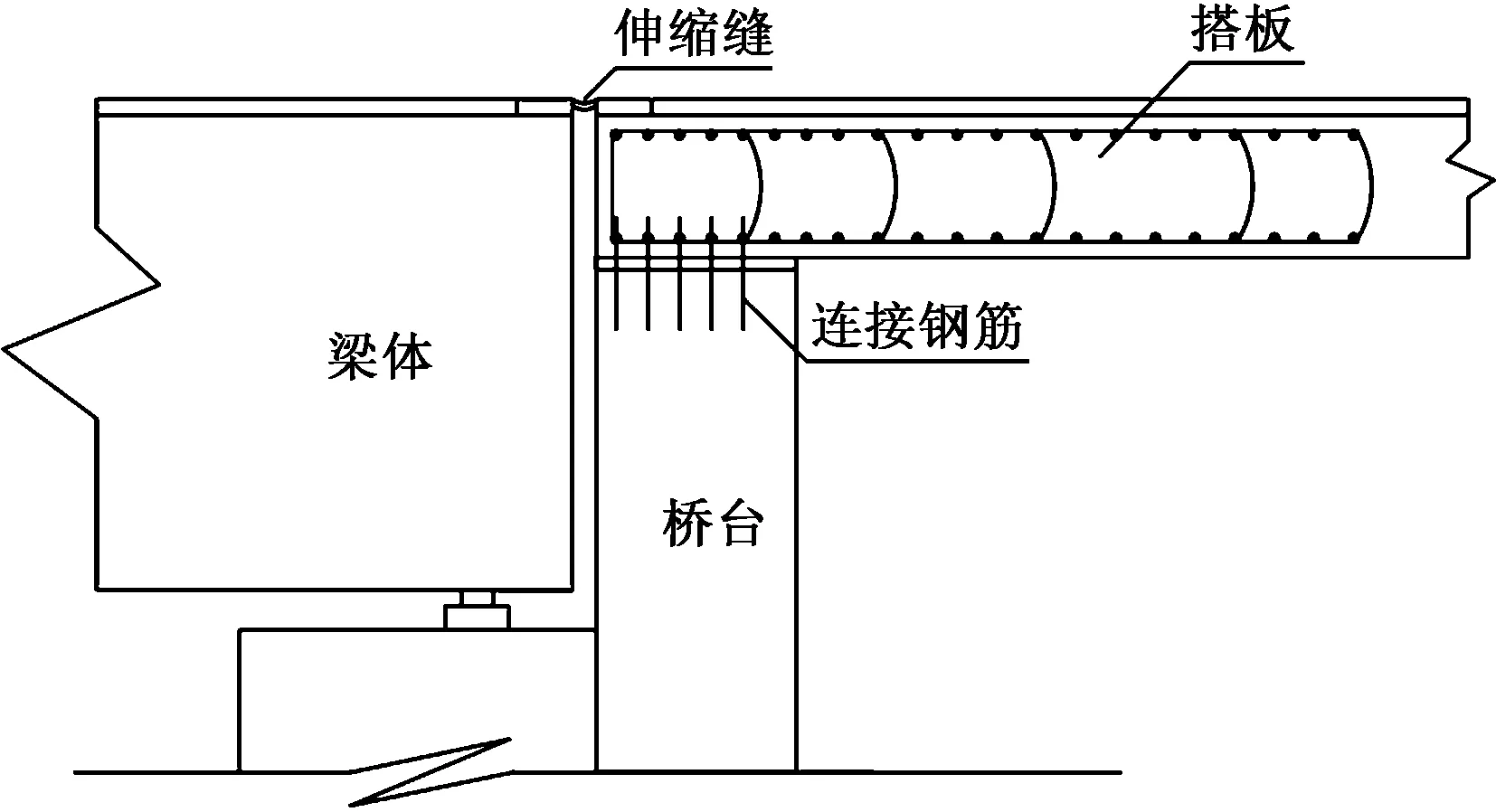

图1 贯通性桥台-搭板连接方式Fig.1 Run-throughabutment-buttplateconnection mode

中国高速公路路线上常用的桥台搭板连接方式多在台背设置牛腿,普遍存在台背填土沉降和搭板断裂的问题。为弥补传统设计的不足,增强搭板承载能力,对桥台搭板连接部位进行了创新改进,提出了新型贯通性桥台搭板连接构造。具体布置为:搭板贯通于桥台顶面之上,伸缩缝设置在搭板与梁体之间,搭板与桥台台背采用锚固钢筋连接,整体构造如图1所示。除此之外,增设刚性透水板这一附属构件以提高桥头路堤刚度。新型桥台搭板连接构造省去台背牛腿的设置,有效解决了牛腿下方土体无法压实的问题;接缝设置在搭板近台端与梁体之间,与伸缩缝合二为一,路面积水或雨水通过伸缩缝直接排出,不存在由于积水或雨水渗入土体加大搭板板底脱空问题。

1.1 试验材料及模型制作

为研究新型贯通性桥台搭板连接构造承载性能,从试验的角度进一步验证新型贯通性桥台搭板连接构造运用到实际工程的可行性,进行车辆荷载拟静力承载试验。考虑到新型连接构造主要在弯矩作用下工作,因此制作该连接构造的节段足尺模型[15-16]进行试验研究。节段足尺模型同实际桥台搭板连接构造相比,除了桥台与搭板的连接部位受到的弯矩大小不同,力学性能和设计方法类似。

模型由桥台、搭板、桥头路堤、刚性透水板和填土5部分组装而成。试验选用标号C30的商品混凝土浇筑桥台和搭板;HRB400螺纹钢筋作为桥台和搭板的纵向受力钢筋;箍筋使用HPB300光圆钢筋;素填土为交通部公路试验场地的地基开挖土;木质模板;使用尺寸为220 cm×220 cm×200 cm的钢板,制成尺寸为1.1 m×1.3 m×0.5 m的钢槽,将钢槽内盛放的填土压实,充当桥头路堤;安特固F-05环氧胶;采用由奥泰利新技术集团有限公司生产的CGM高性能水泥基灌浆料,对搭板表面的灌浆孔进行灌浆,将桥台与搭板连接成为一个整体,其产品主要性能参数如表1所示。

表1 CGM高性能水泥基灌浆料的性能参数

1.2 试验器材

试验器材主要有ZB4-500型电动油泵、测力显示仪、YCW60B型千斤顶、UCAM-60B静态数据采集仪、SYE-2000型手动压力试验机、压力传感器、反力架、分配梁、橡胶支座、ULITE电焊机、笔记本电脑、万能表、角磨机、电阻应变计、焊枪、钢槽、人工压实锤、搅拌棒等。

1.3 试验方案

为检测试验模型破坏过程中搭板钢筋的应变变化情况,在搭板上下两层台背截面处的钢筋上粘贴应变片,应变片具体布置如图2所示。

图2 应变片布置Fig.2 Strain gauge layout

在搭板的远台端端部施加荷载P,在试验荷载逐级增加过程中,静态数据采集仪随时采集各应变片的应变值。将贴好应变片的刚性透水板埋置于台背填土中,探究刚性透水板在试验荷载作用下能否正常工作。为对该模型的工作性能进行对比研究,设计两组平行试验:A、B两组以最外侧伸出桥台顶面钢筋根数不同进行区别,并且在A组模型中埋置刚性透水板,搭板配筋情况二者相同。为方便论述,将最外侧伸出桥台顶面钢筋为2根φ22 mm的试验模型命名为2号模型(其桥台顶面配筋图及应变片编号如图3所示),另一个模型命名为3号模型,该模型比2号模型多出一根台顶外伸钢筋(其桥台顶面配筋图及应变片编号如图4所示),且3号模型的台背填土中埋置有刚性透水板。

图3 2号模型桥台顶面配筋图及应变片编号Fig.3 Reinforcement drawing and strain gauge number of abutment top surface of model 2

图4 3号模型桥台顶面配筋图及应变片编号Fig.4 Reinforcement drawing and strain gauge number of abutment top surface of model 3

1.4 试验加载及测试内容

试件放置于正常环境下,养护28 d,确保其抗压强度达到设计强度规定的30 MPa。在搭板端部安放橡胶支座,座上安放分配梁,将YCW60B型液压千斤顶搁置在分配梁上并通过油管与ZB4-500型电动油泵相接,试验模型加载设备如图5所示。通过控制油泵对搭板端部进行逐级加载,加载质量为1、2、5、8、10、12、15、18、20、23、25、28、30、33、35、38、42、45 t,从低一级荷载到高一级荷载的调节时间为1 min,在每级荷载停留5 min。待每级荷载稳定后,电脑自动记录各级荷载下各部位的应变值。

图5 试验模型加载设备Fig.5 Loading equipment for test model

2 试验结果及分析

该新型贯通性桥台搭板连接构造是一个大型混凝土构件,为保证该新型桥台搭板连接构造的工程适用性,对该新型构造进行简单的受力分析可知,该构造中有以下3个部位极易发生破坏:①连接部位的钢筋发生屈服破坏;②桥台台背处的混凝土被连接钢筋拉裂;③搭板上表面受弯裂缝超出允许范围。若要将该新型连接构造运用到实际桥梁工程中,新型贯通性桥台搭板连接构造需满足“强台背,弱连接”的设计原则,阻止连接结构发生脆性破坏,从而保证工程的安全性、适用性及耐久性,即该新型连接构造在车辆交通荷载的循环往复作用下,桥台与钢筋之间的连接钢筋发生较大塑性变形,桥台台背不会出现水平裂缝或裂缝宽度在允许范围内。除此之外,它还应该满足承载能力极限状态下的要求,即当连接钢筋屈服后桥头台搭板表面裂缝宽度在规范允许范围内。

基于车辆动荷载的特点和中国车辆普遍超载的现状,将车辆动荷载等效简化为静荷载,并假定了简化后等效静荷载的3 种分布形式:集中分布、矩形分布和带状分布[17]。由于桥头搭板连接部位占整个桥梁面积较小,故取代表集中分布的静力荷载进行等条件替代。桥梁荷载规范中的标准五轴车辆只能作用后轴一个车轮,相当于集中荷载70 kN,为增加构造的安全储备,现取P=2×70=140 kN作为试验设计荷载。公路路基规范[18]中规定,普通高速公路路基土的回弹模量不低于30 MPa,此处取受压土体的回弹模量为30 MPa。根据小变形假设,假定在受到荷载作用后,搭板、连接钢筋和受压土体的应变仍在一个平面内。

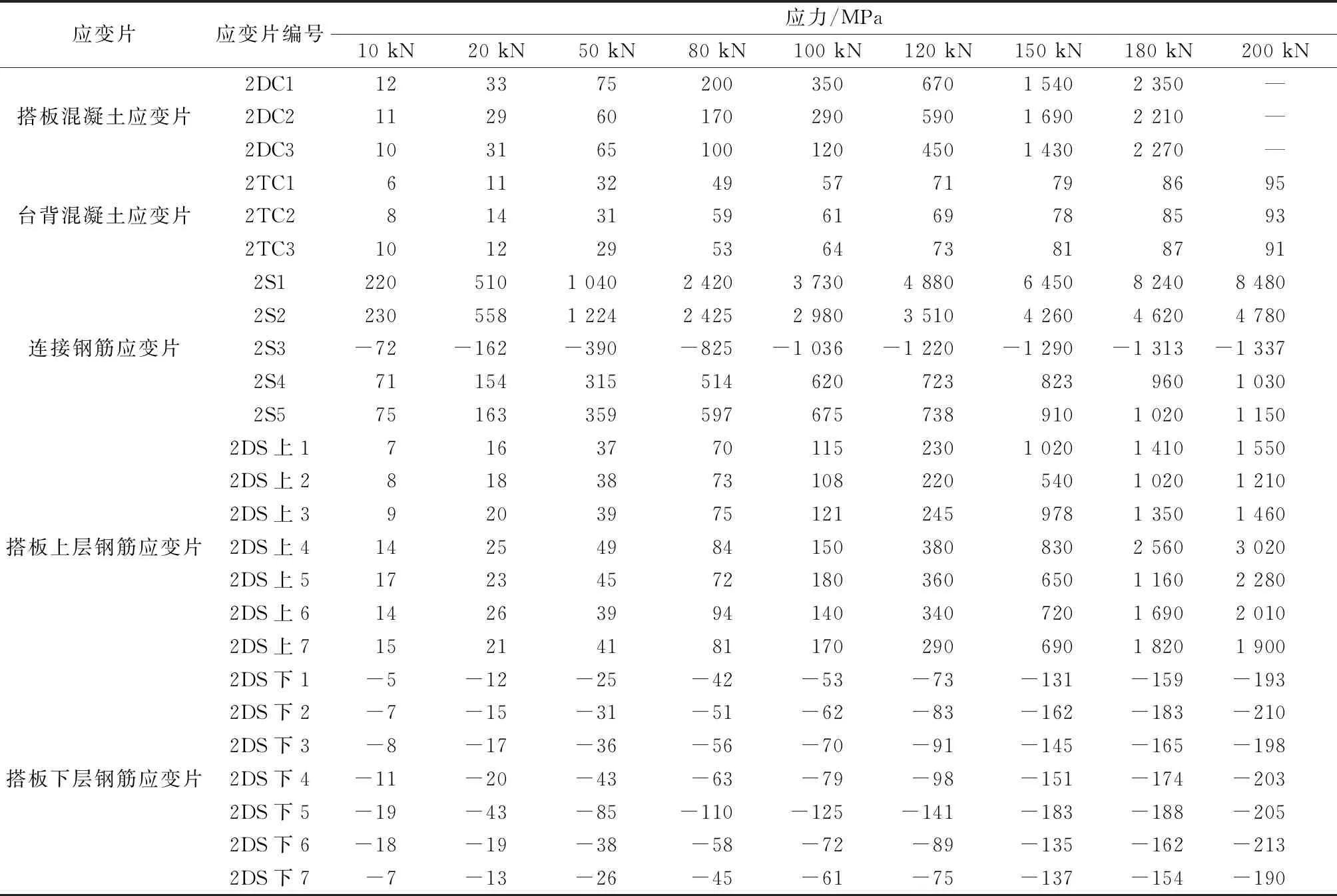

为验证新型贯通性桥台搭接构造是否满足正常使用极限状态的要求以及“强台背、弱连接”的设计原则,对所测得数据进行细化分析,测得数据以2号模型为例,如表2所示。

2.1 钢筋力学性能分析

依据测得试验数据(表2)分别绘制了两个模型在各级荷载下,关于钢筋应力变化的关系曲线,如图6所示。

由实际工程经验以及混凝土结构设计规范[19]可知:在达到设计荷载时,桥台与搭板的连接钢筋应力未超过屈服应力且桥台及搭板的混凝土表面裂缝宽度未超过允许值(0.2 mm),证明该构件满足承载力及变形要求。图6(a)、图6(b)分别为2号模型与3号模型在各级荷载下的钢筋应力曲线。由图6得到,连接钢筋的应力变化最大,其变化趋势近似为45°直线上升,而搭板上下层钢筋的应力变化幅度较为平缓。在试验过程中,当两个模型的连接钢筋应力满足钢筋屈服要求时,该构件搭板裂缝宽度分别为0.15、0.16 mm,且均不超过设计要求的裂缝宽度(0.2 mm),但由于2号模型钢筋面积不符合设计要求,未达到设计荷载(140 kN)要求。经以上分析可知,当钢筋受力面积满足设计要求(如3号模型),模型的钢筋屈服应力和搭板裂缝宽度均满足实际承载力及变形要求。

表2 2号试验模型各级荷载作用下的应力

图6 各级荷载下钢筋应力曲线Fig.6 Stress curve of reinforcement under various loads

2.2 可行性分析

依据测得的试验数据(表2)分别绘制了两个模型在各级荷载下,关于台背混凝土与搭板混凝土的应力变化的关系曲线,如图7所示,图7(a)、图7(b)分别为2号模型与3号模型在各级荷载下模型主要部位应变关系。

若试验荷载超过设计荷载继续增大的过程中,桥台与搭板的连接钢筋应力率先达到屈服应力而桥台及搭板的混凝土表面裂缝宽度仍未超过允许值(0.2 mm),表明新型贯通性桥台搭板连接构造符合“强台背、弱连接”的设计原则,未发生脆性破坏。

图7 各级荷载下模型主要部位应力关系曲线Fig.7 Stress relation curves of main parts of components under various loads

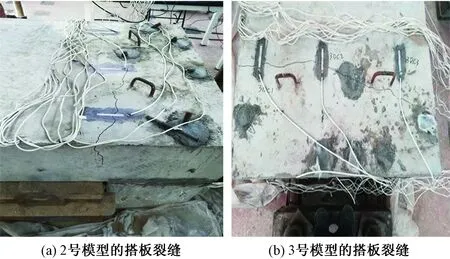

图8 两组试验中模型的搭板裂缝Fig.8 Cracks in the model’s overlay in two groups of experiments

由图6、图7综合分析可知,2号模型在逐级加载过程中,台背混凝土的应力一直处于较小值;当荷载达到约75 kN时,桥台与搭板连接构造的最外侧连接钢筋应力已达到屈服应力,此时搭板与台背的混凝土应变曲线变化趋势近乎一样且数值均较小,其应变强度远达不到混凝土的开裂要求;当荷载继续增加到约170 kN,搭板表面应变片失值,表明搭板表面出现裂缝[图8(a)];与此同时,搭板上层钢筋应力也达到屈服应力。3号模型在逐级加载过程中,当荷载达到设计荷载(140 kN)时,桥台搭板最外侧的连接钢筋尚未达到屈服强度,搭板与台背混凝土的应力均较小,远达不到混凝土的开裂应力;当荷载继续增加到约250 kN时,桥台搭板连接最外侧的连接钢筋率先发生屈服,搭板上表面应变片失值,搭板上表面开始出现细小的裂缝[图8(b)];荷载继续增加到约380 kN时,搭板上层钢筋发生屈服。整个加载过程中,台背混凝土持续工作且应力一直远小于混凝土的开裂应力。通过模型整体性分析可知,连接钢筋发生屈服后,台背混凝土应变一直处于较小变化,相反搭板部位混凝土在满足实际承载力后应变会急剧增加。由此可得,在试验荷载超过设计荷载继续增大的过程中,桥台与搭板的连接钢筋应力值率先达到屈服应力而桥台及搭板的混凝土表面裂缝宽度仍未超过允许值(0.2 mm),整个加载工程中台背混凝土处于持续工作状态未发生明显破坏,表明新型贯通性桥台搭板连接构造符合“强台背、弱连接”的设计原则。

2.3 刚性透水板受力分析

试验中,在3号模型的台背填土每隔一定深度埋置一层具有刚度的PVC塑料板,目的在于增加桥头路堤的刚度,减小桥台与路堤之间的刚度差,进而减小搭板板底脱空量。参考表3中的数据以及3号模型在各级荷载下的应力曲线[图7(b)]可知,随着荷载级数增加,内嵌刚性透水板的应力较小且增幅不大,其应力变化趋势类似台背混凝土,这表明整个实验过程,内嵌刚性透水板刚度满足实际承载力要求,且有较高的强度储备。

表3 内嵌刚性透水板在各级荷载作用下的应力

注:1代表从左向右数第1个;1′代表从右向左第1个;-1代表第1排;2代表从左向右数第2个;2′代表从右向左第2个;-2代表第2排。

综合上述,由两个模型的应力变化的关系曲线可知,当减少设计配筋中桥台与搭板连接构造的连接钢筋的数量(2号模型),同连接钢筋数量满足设计要求的构件(3号模型)相比,新型连接构造除了不满足设计荷载承载力要求,仍然满足“强台背、弱连接”的设计原则。因此设计配筋下的新型连接构造满足承载力及变形要求,同时也满足“强台背、弱连接”的设计原则,且内嵌刚性透水板在设计荷载下完全达不到破坏状态,其刚度满足设计需要。

3 结论

基于中国桥头搭板受力特点和车辆荷载的实际情况,提出一种新型贯通性桥台搭板连接构造,并通过车辆荷载拟静力试验验证了该新型搭板连接构造的工程适用性。经研究得出以下结论。

(1)新型贯通性桥台搭板连接构造满足设计车辆荷载作用下的承载力和变形要求,并具有一定的安全储备,同时符合“强台背、弱连接”的设计原则,验证了其设计方法的合理性与正确性。

(2)若将设计中连接钢筋的面积减小,该模型不一定满足承载力要求,但仍会满足“强台背、弱连接”的设计原则,进一步验证新型贯通性桥台搭板连接构造的切实可行性,也突出了连接钢筋是该构造承载力的一大支撑点。

(3)路堤填土中的内嵌刚性透水板在设计车辆荷载作用下远达不到破坏状态,可以起到增加桥头路堤的刚度和减小桥台与路堤之间的刚度差的作用,进而减小桥路过渡段的差异沉降。