M701F4 燃气-蒸汽联合循环机组汽机旁路运行优化

2020-05-06孙震宇

孙震宇

江苏华电扬州发电有限公司

0 前言

江苏华电扬州发电有限公司#1 和#2 机组为东方电气和日本三菱共同制造的燃气—蒸汽联合循环发电机组,型号为M701F4。机组采用两套控制系统进行协调控制,分别为三菱公司的汽轮机控制系统(TCS)和国电南自的分散控制系统(DCS)。汽轮机的旁路系统被设计在TCS中进行自动控制,具体包括高、中压主汽门和调门,高、中、低压旁路门以及高、中压旁路减温水。余热锅炉和汽轮机各疏水系统纳入DCS进行手动控制。

1 旁路控制模式

在机组正常启停和运行过程中,旁路系统由TCS自动控制。旁路控制系统有三个模式,分别为最小压力控制模式、后备压力控制模式和实际压力跟踪模式。

1.1 最小压力控制模式

机组正常启动,在锅炉点火成功后,对于高压旁路,当满足以下任一条件时,高压旁路控制进入最小压力控制模式:

1)高压旁路阀开度>5%;

2)高压主蒸汽压力>4.8 MPa;

3)高压主蒸汽压力>0.5 MPa且高压主蒸汽压力-点火时高压主蒸汽压力>0.3 MPa。

对于中压旁路,当满足以下任一条件时,中压旁路控制进入最小压力控制模式:

1)中压旁路阀开度>5%;

2)再热主蒸汽压力>1.25 MPa;

3)再热主蒸汽压力>0.3 MPa且再热主蒸汽压力-点火时再热主蒸汽压力>0.1 MPa。

对于低压旁路,当满足以下任一条件时,低压旁路控制进入最小压力控制模式:

1)低压旁路阀开度>5%;

2)低压主蒸汽压力>0.25 MPa;

3)低压主蒸汽压力>0.1 MPa且低压主蒸汽压力-点火时低压主蒸汽压力>0.03 MPa。

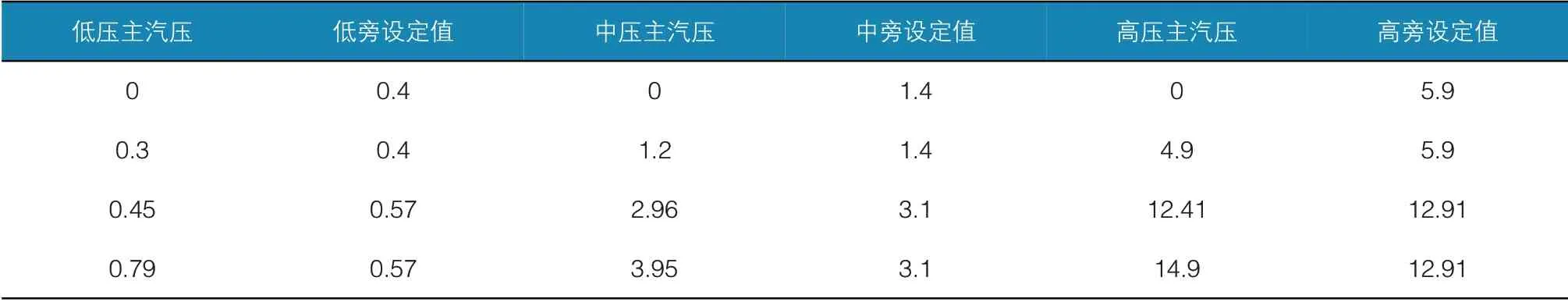

此时TCS 会实时输出最小压力的设定值,此设定值是燃机负荷的函数,见表1 和表2。调节旁路阀的开度控制主汽阀前的主汽压力不超过设定值。

表1 高、中压旁路最小压力控制模式设定值

表2 低压旁路最小压力控制模式设定值

最小压力控制模式在机组点火后至汽轮机完全进汽之间发挥作用,使机侧蒸汽管路中的蒸汽压力按一定的速率上升,满足管道热应力的限制,减少系统工质的热损失,以快速达到汽轮机进汽条件和快速加载。

1.2 后备压力控制模式

机组正常启动过程中,机组负荷大于223 MW和高压调门程控打开进汽这两个条件满足其中之一时,高、中压旁路的控制模式由最小压力控制模式切换至后备压力控制模式。若上述条件均未满足,当高、中压旁路阀全关,高、中压旁路控制模式也会由最小压力控制模式切换为后备压力控制模式。

对于低压旁路阀,当低压旁路阀全关时,机组负荷大于223 MW和高压调门程控打开进汽这两个条件满足其一时,低压旁路控制模式由最小压力控制模式进入后备压力控制模式。

此时,TCS 会实时输出后备压力的设定值,此设定值是当前主汽压力的函数,见表3。设定值略高于实际压力,但不超过机组允许的安全值。当主汽压力超过此设定值时,旁路阀便会打开,保证主汽压力符合规定值。

表3 后备压力控制模式设定值 单位:MPa

后备压力控制模式在机组完全进汽后发挥作用,维持蒸汽管路内的蒸汽压力不超限,当机组压力快速上升超过规定值时能够及时开启旁路泄压,避免余热锅炉侧超压导致安全门开启造成工质热损失,确保机组的安全运行。

1.3 实际压力跟踪模式

机组停机令发出后,当机组自动减负荷至223MW,低压调门开始程控关闭,此时低压旁路由后备压力控制模式切换至实际压力跟踪模式。

当低压调门关至42%冷却位置时,高、中压旁路控制模式由后备压力控制模式切换至实际压力跟踪模式。

若机组跳闸或超速保护(OPC)动作时,三个旁路会同时立即切换至实际压力跟踪模式。

此时TCS实时输出实际压力的设定值,此设定值是切换至实际压力跟踪模式时的主汽压力,并保持至下次点火时切换到最小压力控制模式之前。高、中压调门开始关闭时,TCS 通过调节旁路阀开度使调门前压力不高于设定值,维持系统压力恒定,从而保证余热锅炉高中低压汽包水位不出现大幅变动。随着机组负荷下降,锅炉蒸发量减小,主汽压力下降,TCS通过关小旁路阀以维持阀前压力接近设定值,起到保压作用。

2 存在问题

2.1 高旁阀机械卡涩

某次启动机组,在汽轮机完全进汽,加载升负荷后,TCS报警高旁后管道超温。此时高压旁路已进入后备压力控制模式,高压主蒸汽压力正常,TCS显示高压旁路阀仍有3%的开度,减温水隔离门、调整门在自动状态但并未打开。经就地检查发现,高压旁路阀确有3%的开度而未全关,因此TCS 开度反馈信号无误。

在上述旁路控制模式下,高压旁路进入后备压力控制模式后,在高压主汽压力正常的情况下,其后备压力设定值高于实际压力,高旁阀应为全关,阀位开度设定值为-5%。经检查TCS逻辑后发现,当阀位开度设定值小于2%时,即认为高旁阀全关,此处并没有把阀位开度实际反馈值作为判断条件。而高旁减温水隔离门、调门自动打开的条件包含高旁阀未全关,因此高旁减温水在此状态下不会自动投入,由此造成了高旁后管道超温及冷再管道超温。

经停机后解体高压旁路阀,发现阀内有杂质残留,导致高旁阀无法完全关闭,清理后阀门关闭正常。为解决此问题,采取的措施包括:(1)提高蒸汽品质,加强集控与化学专业的协调,适时采取加药措施;(2)机组停运期间,根据停运时间长短及时采取热炉放水、充氮等余热锅炉保养方法,以避免余热锅炉管道内部的化学腐蚀,降低腐蚀后的杂质生成;(3)机组运行期间,检修暂时无法处理高旁阀的机械故障,应立即将高旁减温水解除自动,并手动调整减温水流量,确保冷再管道不超温;(3)修改旁路阀全关的判断逻辑,将设定值改为阀门开度的反馈值。

2.2 汽机金属温度匹配阶段高旁阀开至100%开度

在机组启动过程中,发电机并列后,燃机带暖机负荷。在主蒸汽温度、压力与汽轮机金属温度匹配后,汽轮机方可进汽。然而在此过程中,高压旁路阀始终会开至100%开度,如图1,造成蒸汽压力上升缓慢,延长金属温度匹配的时间,进而延长开机时间,导致经济性下降。

图1 启动过程中高压旁路阀开度曲线

在金属温度匹配阶段,燃机根据汽机温度状态的不同,分别带50 MW(冷态)、78 MW(温态)、120 MW(热态)负荷暖机,高压旁路已进入最小压力控制模式。此时,高压旁路阀的设定值并不完全为表1 中所示的设定值,而是从实际压力控制模式向最小压力控制模式切换时对应的设定值以一定的速率接近表1 中的设定值。为防止扰动,此设定值每隔30 s变化一次,每次变化后的设定值为实际值+0.02 MPa。

国内同类型机组所配套的余热锅炉采用的是杭州锅炉厂生产的余热锅炉,与#1、#2 机采用的余热锅炉并不完全相同。两种余热锅炉因技术的差异,导致热力性质不尽相同,因此在高旁切换为最小压力控制模式时,此时的设定值偏低。而暖机负荷下余热锅炉所产生的蒸汽升温升压速度偏快,在30 s内其实际压力会快速超过设定值,为保持机侧高压主蒸汽压力低于设定值,高旁阀会迅速开大至100%。

以一次热态启机为例,在汽机金属温度匹配阶段,燃机带120 MW负荷暖机。14时39分30秒,高压过热器出口压力为5.123 9 MPa;14 时48 分46秒,高压过热器出口压力为6.542 MPa。经计算得出,每30s 高压主蒸汽压力变化了0.07 MPa,而高压旁路的升压率仅为0.02 MPa,导致设定值滞后于实际值,高旁阀全开。

因此,为了提高开机过程的经济性,我们采取了如下措施:停机后通过手动复紧炉侧各疏水门、提前关闭余热炉烟囱挡板以提高余热锅炉的保温保压能力,使旁路初始设定值提高;在金属温度匹配阶段将高压旁路阀切至手动控制,缓慢减小高旁阀开度,提高升压速率;在征求设备供应方的意见后匹配本机组余热锅炉的升压速率,提高0.02 MPa的变化值。

3 结束语

三菱公司在TCS 逻辑中设计了一整套全面的旁路控制方案,但在实际生产过程中,仍需根据各个联合循环机组的特性调整相应的方案和控制策略。在不同的工况下观察各相应参数的变化,有助于提高运行人员的操作判断。