内蒙古某铜浮选尾渣工艺矿物学研究

2020-05-06莎茹拉于宏东金翠叶赵胜男

莎茹拉 于宏东 金翠叶 赵胜男 宋 静 齐 涛

(1.赤峰学院 资源环境与建筑工程学院,内蒙古 赤峰 024000;2.湿法冶金清洁生产技术国家工程实验室,北京 100190;3.中国科学院 过程工程研究所,北京 100190;4.赤峰市生态环境监测与恢复院士工作站,内蒙古 赤峰 024000)

我国是世界上最大的铜消费国和精铜生产国。随着国民经济的快速发展,我国对铜产品的需求增长迅速,铜产量连续十多年居世界第一。目前,世界上80%的铜采用火法冶炼生产,我国火法炼铜占比高达95%。火法冶炼过程中会产生大量的冶炼渣。据统计,每生产1 t粗铜,约产出铜冶炼渣2~3 t,经浮选提铜后主要成分包括铁、钙、硅等,此外还包含一定量的铜以及少量的其他重金属,具有重要的潜在利用价值。

目前,铜渣资源化利用大部分报道主要集中于铜冶炼渣的工艺矿物学及资源化利用工艺的研究。韩伟等[1]研究云南某铜冶炼炉渣时发现渣中含铜矿物大部分以硫化铜形式存在,铁以磁性氧化铁、铁橄榄石等形式存在,另外还含有一些脉石组成的无定形玻璃体。金建文等[2]采用化学成分分析、化学物相分析、显微镜观察及扫描电镜考察等手段,查明了某铜冶炼渣的化学组成及矿物物相组成,对冶炼渣中重要矿物相的嵌布特征和嵌布粒度进行了系统研究。黄自力等[3]采用XRF、XRD、SEM-EDS、Mössbauer及金相显微分析等对炼铜反射炉水淬渣进行了工艺矿物学研究,结果表明,渣中含铜1.06%,主要以冰铜存在,全铁含量为36.41%,其中,Fe2SiO4占53.5%,Fe3O4占32.5%,Fe2O3占14%,且铜、铁、硅矿物紧密共生,呈细粒不均匀嵌布。朱茂兰等[4]分析了铜浮选尾渣的化学成分和物相。化学成分分析结果(%):TFe 43.30、SiO229.82、Cu 0.27、CaO 1.73、Pb 1.03、Zn 2.91。铁的化学物相分析结果(%):金属铁0.12、磁性铁36.46、硫化铁0.12、硅酸铁49.51、氧化物铁13.79。资源化利用方面的研究主要包括两个方面,一是回收其中的铁和铜,二是直接用于水泥制造等行业[5]。赵鑫等[6]对云南某铜冶炼渣浮选尾渣进行原料表征和物相分析,发现浮选尾矿粒度主要集中在38~75 μm,铁主要以铁橄榄石、铁酸盐和部分磁性铁及铁氧化物形式存在,全铁含量为38.34%,铜主要以氧化物和硫化物等形式存在,含量为0.27%。刘青等[7]采用氨浸工艺对湖北某冶炼厂的诺兰达炉铜渣浮选尾矿进行了研究,发现浮选尾矿经净化研磨后其铜含量为0.33%,Fe含量为43.03%,在优化的工艺条件下,铜的浸出率可达89.24%。王瑞祥等[8]开展了某铜冶炼厂浮选尾矿的硫酸浸出及动力学研究,发现其尾矿矿物主要为铁橄榄石、铁酸盐、硅酸盐和金属氧化物,铜是在造渣过程中机械夹带,残留在渣中,包裹于其他金属化合物而进入炉渣,浮选工艺难以回收,铜的品位为0.27%,在优化的工艺条件下,铜的浸出率可达78.53%。李博等[9]报道了一种浮选尾渣经破碎、细磨后采用强磁选分离回收铁资源,然后再将废渣制备水泥熟料的工艺。磁选分离过程,Fe3O4的回收率可达99.4%。

综上可知,铜冶炼渣浮选工艺不同,得到的尾渣成分也不同,铁含量高达38%~44%,铁的存在形态包括铁橄榄石物相(Fe2SiO4)、磁铁矿、氧化铁等。矿物的赋存状态与后续的选铁工艺难易直接关联。铜产业是赤峰市重要金属产业,粗铜产能在20万t以上,工业铜渣以堆存为主,对周围环境造成极大隐患。为此,本文针对赤峰某铜浮选渣的工艺矿物学进行研究,查明铜渣中矿物组成、粒度以及铁等有价元素的赋存状态等,为铜渣中铁的资源综合利用提供基础的矿物学依据,对赤峰地区铜渣资源化利用和铜冶炼行业的绿色发展具有重要意义。

1 化学成分

铜浮选尾渣化学多元素定量分析结果见表1。

表1 铜浮选尾渣的化学成分Table 1 Chemical composition of copper flotation tailings /%

由表1可知,铜浮选尾渣主要为铁、硅,含有铜、铅、锌、铝等,少量硫,有害元素砷含量较低。其中,总铁含量为38.25%、SiO2含量为31.80%。

2 矿物组成及相对含量

矿物种类和矿物相对含量是选矿和有价元素综合利用的矿物学基础参数之一,是工艺矿物学研究的重要内容。传统的工艺矿物学多采用偏光显微镜下矿物鉴定、化学多元素分析和化学物相分析等综合研究手段进行矿物含量研究。自从MLA系统问世以来,该项研究无论在研究效率和研究质量上都得到了显著的提升,大大简化了矿物(相)定量分析流程,数据更可靠。本文采用MLA自动矿物测量系统对该样品中的矿物(相)进行了识别和定量分析,结果见表2。

表2 铜浮选尾渣矿物(相)组成及相对含量Table 2 Main mineral composition and its relative content of copper flotation tailings /%

3 主要矿物(相)的产出特征

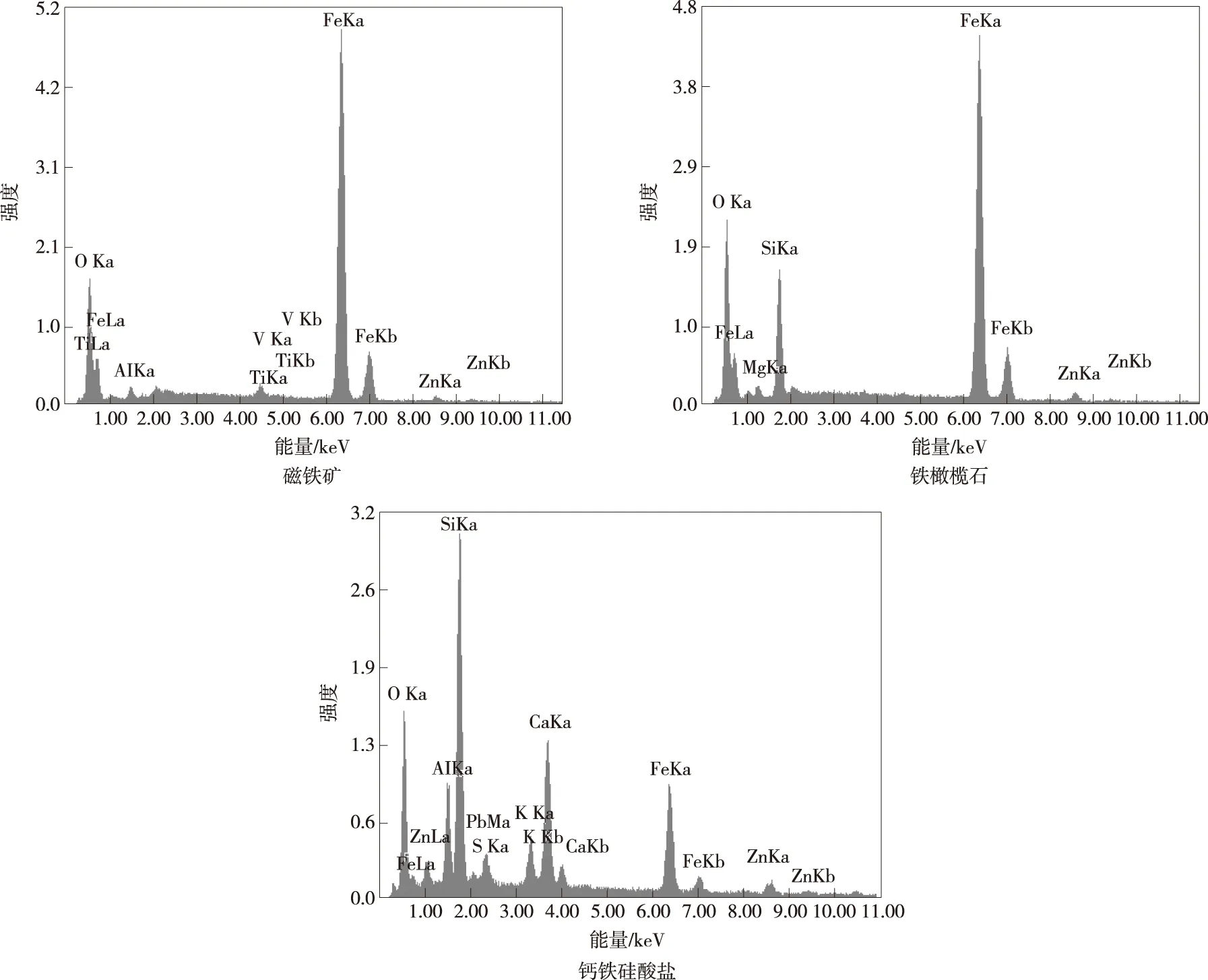

采用扫描电子显微镜对尾渣中的磁铁矿、铁橄榄石和钙铁硅酸盐等主要矿相的化学组成进行了研究,它们的典型X射线能谱如图1所示,各矿相的基本化学组成见表3。

由图1和表3可知,铜浮选尾渣所含主要矿相中都普遍含有Zn和Fe,在硅酸盐玻璃相中偶尔含Pb和S。其中,三种矿相中,钙铁硅酸盐相中氧的含量最高,磁铁矿中的氧含量最少,各相中锌的含量相差不大;铁在各个相别中的含量有较大差异,磁铁矿中平均含铁66.60%、铁橄榄石中平均含铁49.14%、钙铁硅酸盐玻璃相中含铁12.59%。

图1 铜浮选尾渣主要矿相的典型X射线谱图Fig.1 Typical X-ray spectra of mineral phase in copper flotation tailings

表3 铜浮选尾渣中磁铁矿、铁橄榄石和钙铁硅酸盐的基本化学组成Table 3 Basic chemical composition of magnetite,iron olivine and calcium-iron silicate in copper flotation tailings /%

尾渣中主要矿物(相)的产出特征反映了各有价元素载体之间分离的难易程度。从浮选尾渣中主要相别的基本化学组成和各个相别在样品中的含量来看,元素铁主要赋存在铁橄榄石中,其次赋存在磁铁矿中,因此铁的选矿回收目的矿相以磁铁矿为主,若综合回收铁应该重点考虑铁橄榄石中铁的回收。锌在各主要相别中含量变化不大,不能直接采用选矿的方法得到富集。

该火法冶炼浮选渣中的矿相组成相对比较简单,主相是磁铁矿和铁橄榄石、玻璃相,其次是少量的硫化物相(包括硫化铁、黄铜矿、辉铜矿、斑铜矿)和痕量的金属铜,与铁的主要载体矿物磁铁矿和铁橄榄石相比,显然残存于该样品中的硫化物和金属铜的含量是比较少的,且在选矿时多属于包裹体及微细粒贫连生体,无法得到回收而损失于此的在此暂不做重点研究。

实际上,从铁和锌的赋存状态中可以看出,锌处于分散状态,难以选矿富集,而铁主要赋存在磁铁矿和铁橄榄石中,若磁铁矿嵌布粒度粗,且多呈单体状态产出,则采用简单的物理选矿方法生产出铁精矿,进而直接选矿回收部分铁。

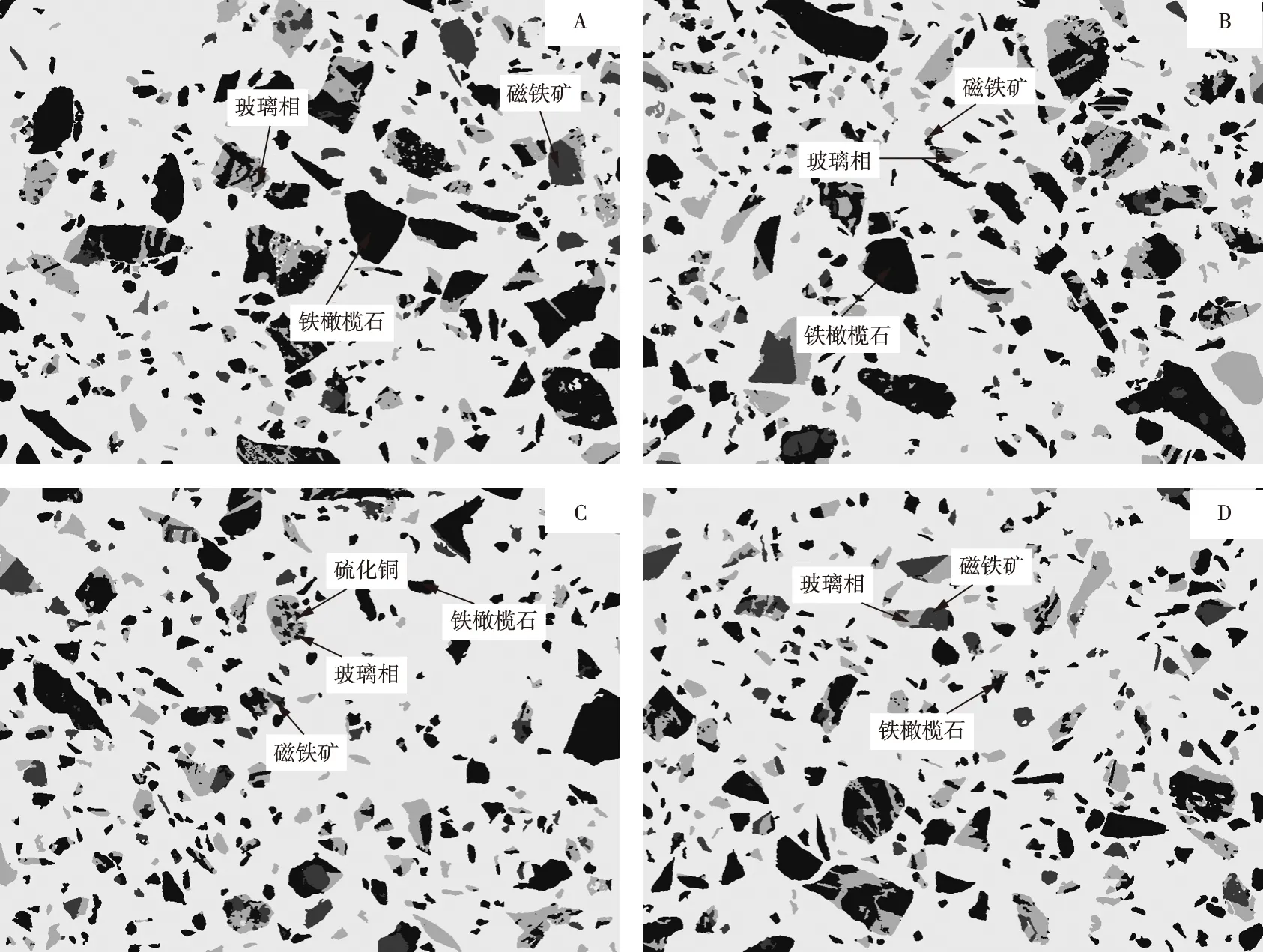

光学显微镜和矿物学自动测量系统(MLA)分析如图2和图3所示。从图2~3可以看出,大部分磁铁矿与铁橄榄石或玻璃相组成细粒连生体的形式产出,也常见磁铁矿与铁橄榄石及玻璃相组成的细粒复合连生体。此外,部分铁橄榄石也常与玻璃相组成细粒连生体,其中磁铁矿的粒度多数小于0.035 mm,而铁橄榄石的粒度多数小于0.04 mm,它们所组成的连生体的粒度较大的为0.12 mm,多数分布在0.02~0.06 mm。从磁铁矿的产出特征看,多数磁铁矿以连生体或包裹体的形式与铁橄榄石及玻璃相连生,即使再进行细磨矿也难以充分单体解离,实现磁铁矿的直接磁选高效富集有一定困难。与此同时,部分铁橄榄石与磁铁矿紧密连生,二者也很难采用物理的方法实现分离和富集。

图2 磁铁矿、铁橄榄石、玻璃相、金属铜、硫化铜等主要矿物连生关系的光学反光照片Fig.2 Reflecting microscop photos of fine-grained conjoints of magnetite with iron olivine,glass phase,copper and copper sulfide

图3 磁铁矿与铁橄榄石、玻璃相等主要矿物连生关系的MLA照片Fig.3 MLA photos of fine-grained conjoints of magnetite with iron olivine,glass phase

4 主要矿物的粒度组成及分布特征

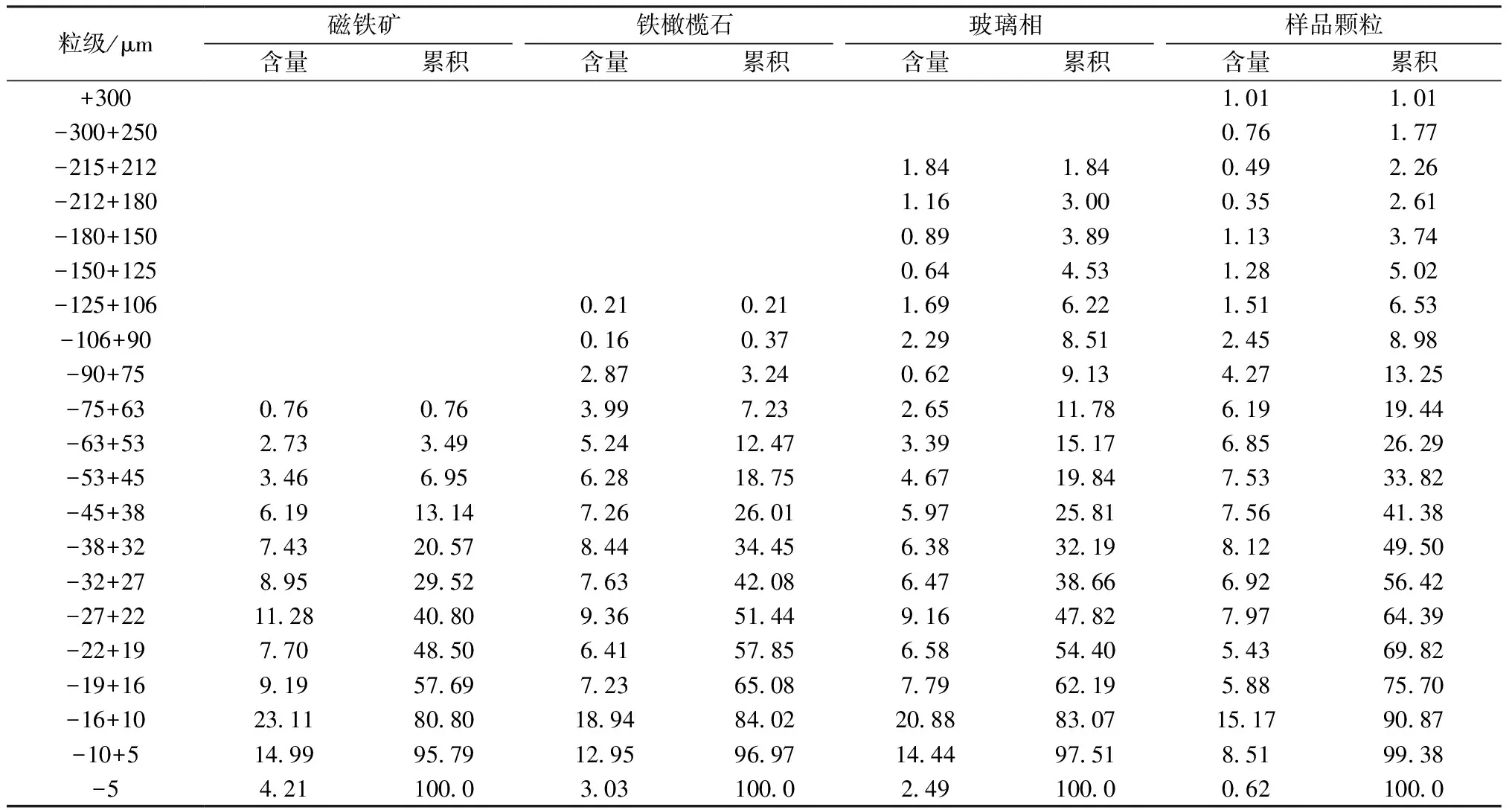

铜浮选渣中磁铁矿和铁橄榄石的粒度分布见表4。

表4 磁铁矿、铁橄榄石、玻璃相和样品颗粒粒度组成Table 4 Particle size composition of magnetite,iron olivine,glass phase and sample /%

从表4可知,铜浮选渣粒度分布的特点是+75 μm粒级占比为13.25%,10~45 μm粒级占比为57.05%,-10 μm粒级占比为9.13%;磁铁矿的粒度都小于75 μm,10~45 μm粒级占比高达73.85%,-10 μm粒级占比为19.20%;铁橄榄石的粒度绝大多数都小于75 μm,10~45 μm粒级占比达65.27%,-10 μm粒级占比为15.98%;玻璃相的粒度大多数都小于75 μm,10~45 μm粒级占比达63.23%,-10 μm粒级占比为17.93%。由此可见,该铜浮选尾渣中各主要矿物相都呈微细粒-细粒分布。

重点对铜浮选渣中磁铁矿的单体解离度进行了分析,发现其单体解离度仅为32.15%,其余67.85%的磁铁矿与铁橄榄石、玻璃相紧密连生,并多以贫连生体及复合连生体的形式产出。

5 铁的赋存状态及影响铁选矿回收的主要矿物学因素

由上述研究结果可知,铜浮选渣中的铁主要赋存在铁橄榄石和钙铁硅酸盐玻璃相中,仅有占比20.78%的铁赋存在磁铁矿中,理论上弱磁选铁的回收率为20.78%,相应的铁精矿理论产率为11.93%。

以磁铁矿为选矿的主要目标矿物进行弱磁选,铜浮选渣中磁铁矿的粒度和解离情况是影响其选矿指标的主要矿物学因素,其次是磁铁矿的化学成分。已有的研究结果表明,该铜浮选渣中磁铁矿产出粒度较细,磁铁矿的粒度都小于75 μm,-10 μm粒级占比为19.20%,对选矿更不利的是磁铁矿的单体解离度,仅为32.15%,其余67.85%的磁铁矿与铁橄榄石、玻璃相紧密连生,且多以贫连生体及复合连生体的形式产出。由此可见,单独磁选富集磁铁矿获得高品位铁精矿的难度较大,且因铁的选矿回收率比较低,致使直接磁选的经济价值十分有限。对于该铜浮选渣中铁的综合利用,建议采用直接还原磁选的工艺以生产海绵铁,锌在还原过程中得到综合回收,磁选尾矿视铁还原工艺与技术进行矿相调控后用于制备水泥的原料。

6 结论

1)铜浮选尾渣中可以考虑回收的金属元素为铁和锌,它们的含量分别为39.75%和2.45%,有害杂质元素As的含量比较低。

2)铜浮选尾渣中主要矿相为磁铁矿、铁橄榄石及玻璃相,它们的化学组成中普遍含锌,含铁分别为66.60%、49.14%和12.59%。铜浮选尾渣中磁铁矿、铁橄榄石和玻璃相产出的粒度都比较细,磁铁矿的粒度都小于75 μm,10~45 μm粒级占比高达73.85%,-10 μm粒级占比为19.20%;铁橄榄石的粒度绝大多数都小于75 μm,10~45 μm粒级占比达65.27%,-10 μm粒级占比为15.98%。

3)铜浮选尾渣中磁铁矿的单体解离度较低,仅为32.15%,其余67.85%的磁铁矿与铁橄榄石、玻璃相紧密连生,即使再进行磨矿也很难改善磁铁矿的单体解离效果,不能直接采用磁选的方法有效富集磁铁矿。对于铜浮选尾渣中铁的综合利用,建议采用直接还原磁选的工艺生产海绵铁,在还原过程中可综合回收锌,磁选尾矿视铁还原工艺与技术进行矿相调控后用于制备水泥的原料。