PLC在水电站调速器和励磁装置上的应用分析

2020-05-06刘宇

刘 宇

(国家能源大渡河枕头坝发电有限公司,四川 乐山 614700)

0 引 言

水电站中,多种设备组合成的动力机组经过运作能将水能转化为电能,并为电力行业输送电力。其中,调速器和励磁装置是发电机组的重要组成部分。随着电网对电能质量要求的不断提升,现有的发电设备已无法满足电网的实际需求,严重影响了生产效率。PLC作为编程控制器可以通过数字运算操作设备系统,改善设备性能,简化设备的生产过程,提升水电站设备的工作效率。

1 PLC概述

1.1 发展过程

PLC是以电器元件为基础控制系统的电子编程控制器,主要依靠计算机,结合微处理器与计算机技术来实现电子系统运算和操控的目的。通过逻辑运算和程序控制等操作控制系统,提升设备的性能和工作效率。

1.2 结 构

PLC是一种适用于工业行业的控制器,主要有箱体式和模块式两种。其中,箱体式是将电源和系统等集中在箱体内,模块式是将PLC功能分成多个模块,固定于底板机架,通过开关实现信息传输,经由PLC内部逻辑运算,将变量输出,从而实现系统的控制。由于PLC可以与水电站控制系统连接,能够拓展设备性能,提高生产效率,因此在水电站中得到广泛的应用。

2 PLC在水电站调速器上的应用

PLC本身具有较高的可靠性,编程方便。随着计算机技术的不断发展,PLC的功能不断改进。在工业生产中,为了有效处理设备信号,会使用PLC对设备进行编程操控。通过厂家配套的A/D和D/A转换模块对水电站进行模拟量信号处理,这里指的是基于PLC有效控制设备的温度和流量,提升设备的灵敏度。

PID调节是常见的闭环调节方式,通过专用的子程序对系统进行调节。调速器是恒频率的设备,利用PLC和PID可以调节电流的频率,保证电流频率的稳定性。

2.1 PID调节原理

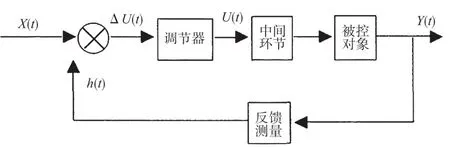

如图1所示,设备中的闭环系统可以通过原理框图表述。

图1 闭环控制系统原理框图

计算机是根据采样时产生的偏差值控制系统。通过多次的采样周期和时间参数获取到实际的采样偏差值,通过PID的控制算法可以获取有效的采样值,数据计算过程非常快捷,操作也简单,方便对程序进行编写。

2.2 PLC型调速器系统原理

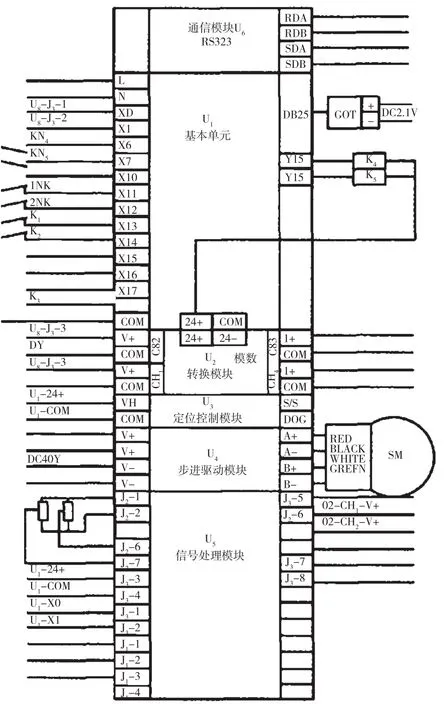

PLC型调速器的运行系统如图2所示。基于PLC功能众多,使得其也以PLC集成模式构成,从U1~U5采用从上至下的模式,另一部分为16位的CPU和处理器。通过定位控制调节其他模块,带动主配压阀,处理器负责输出,经过逻辑处理提升设备电子系统的运行效率。在模拟量信号时,经由基本单元U1读取,经过控制器对其进行计算后将结果发送到定位模块中,定位模块再将方向信号与脉冲信号发送到驱动模块,驱动模块根据接收的信号发出相对应的电流对电子设备进行有效控制。经过电源与信号处理模块处理电源,实现基本单元的供电,将机组的电网和频率信号进行有效隔离和降压后再传送回基本单元的端口。此外,使用计数法对其频率进行测量,将调整好的信号送至转换模块[1-3]。

图2 PLC可编程控制器

2.3 控制程序

PLC型调速器的控制程序由各种功能模块与主程序和子程序组合而成,其中子程序包含开机和发电等多个小程序。对设备进行控制时基于设定值进行计算,通过获取采样结果计算出调节参数,送入环节控制程序,对系统进行有效操控。PID控制器的参数是基于控制电气设备系统的核心,根据计算过程确定控制比例和积分大小等。PID控制器对于参数整定大致分为两类,一类是根据理论进行计算,依据的是电气系统中的数学模型,经过公式对其计算获得有效的控制参数,但是该种方式计算出来的数据需要根据实际情况来看,并不是直接就能套用的数据,需要根据不同设备对其进行调整。另一种是工程整定,更加依赖于实践,需要在系统中直接测试,方法更加直观明了,在实际应用中得到认可。无论是使用哪一种方式去获得控制器参数数值,都需要对参数进行调试才能确定具体应用参数。

2.4 实际应用

经过上述的计算控制改造水电站中的调速器,将PLC应用在电力系统中,经过测试后发现PLC在系统控制中有良好的效果,可以有效提升电站机组的操作水平,提高调控器的性能,减少故障出现的频率,使整体变得更加稳定。

3 PLC在水电站励磁装置上的应用

3.1 案例分析

现有某水电厂以PLC为编程控制对象,对厂内自动操控等各种机组进行自动化控制。每一道流程都按照实际生产要求设定,其中包括发电组和励磁装置等设备。

励磁装置是水电站中发电机的构成部分,作用就是根据发电机的运行状态对功率进行自动调节,再重新输出励磁电流,满足发电机平稳运行(图3)。励磁控制器电路种类较多,大多是分离元器件。但由于元器件数量过于庞大,耗费大量的电能,并且结构分散,使得参数匹配存在困难,同时在稳定性等方面存在一些问题。随着科技发展,PC总线等调节器在使用的过程中缺少可靠的硬件,不足以支撑励磁装置稳定运行,尤其遇到外界干扰时。而以PLC作为其控制器,不但可以有效抵抗外界干扰,还能提高励磁装置的稳定性。

图3 PLC励磁系统

PLC可以根据水电厂的工艺需求,对设备进行事前编程,通过信号的作用,保障设备根据编程执行动作,实现对设备的有效控制。通过PLC对水电厂生产过程进行运算和操作,实现对水电厂生产顺序的有效控制。励磁装置与PLC的结合可以提升系统的工作频率,励磁调节器根据发电机产生的电压和电流进行调节。其核心构成对电流的控制主要是根据发电机电压偏差,通过有效控制偏差保持电机的恒定电压,同时运行的时候按照无功功率进行分配。此外利用励磁电流偏差进行控制,当发电机在运行时出现短路现象,调节器会为电流自动切换通道,使其从励磁电流通道经过。但是需要注意的是,运行期间需防止发电机过电压[4-6]。

3.2 应用原理分析

励磁装置电流种类较多,因此设计可编程控制器。因为励磁装置需要大量模拟量进行处理,会对PLC励磁的响应速度造成影响,所以应结合其接口配置专门的电路,以提升作业效率。调节电路连接时的串接方式,改为变压器与发电机电流感应器连接,产生调差电阻使得励磁电流降压。经过调节器可以有效感应到发电机产生的无功电流变化。来自发电机的电压和电流信号,经过调理后将变化指令传至励磁电流处,经过控制计算后增强励磁装置的工作效率,增大调差系数。此外根据产生的控制触发脉冲,实现调节整流输出的目的。

可编程控制器可以将发电机和励磁装置输出的电流和电压进行转换,经过计算后确定具体的参数,将其输出到触发单元,并有效调节电压与电流。经过一系列的操作将励磁装置中的电流转变为内环反馈,提升其在发电机中的反应速度。当出现短路现象的时候,PLC可以自动将电流切换成励磁电流,保护设备系统。

3.3 实际应用效果

PLC励磁装置在运行的过程中,其额定电压和电流为发电机本身的120%时,才能够保障运行的稳定性。励磁装置的顶值电压倍数通常在1.5~2.0,并且为了保障发电机电压运行,其额定值按照90%计算,励磁系统运行时间不得超过10 s[7-9]。

励磁装置对于电源有一定要求,运行的时候需要使用220 V/380 V的交流电,允许出现的电压偏差不得超出15%。发电机在静态状态下调压需要将精度调整至优于0.5%的状态[10]。

将PLC励磁调节器应用于水电站实际工作的发电组中,经过观察发现在调节器的带动下发电机的性能有所提升,并且联网方便。经过PLC控制器的调节,系统运行性能明显高于模拟器,为水电站发展进入自动化操作提供了宝贵的经验。

4 结 论

针对水电站中设备工作性能下降等问题,通过PLC技术进行有效处理,改良调速器和励磁装置系统,编程控制其工作面板。经过实际应用有效的加强控制,提升设备的运行情况,解决了原有设备生产工作效率低下的问题。作为电子设备控制器,PLC实现了计算机控制的集中操作模式,高精度的人机互动操作,对于未来水电站发展有一定帮助,同时有效提升了水电站的经济效益,在市场中有广阔的发展空间。