CRTSⅢ型无砟轨道自密实混凝土工艺性试验研究

2020-05-05陈登玉

陈登玉

(中铁十四局集团第四工程有限公司,山东 济南 250002)

1 概述

1.1 工程概况

新建鲁南高铁临沂到曲阜段站前工程LQTJ-1标段由中铁十四局集团有限公司承建,起迄里程为:DK124+900~DK170+061.800,设计行车速度:350 km/h,采用CRTSⅢ型板式无砟轨道结构形式。

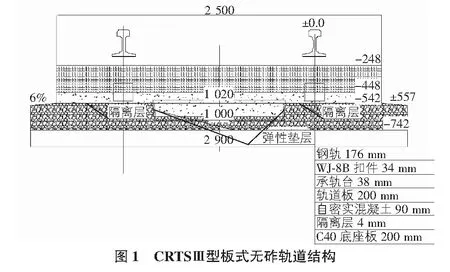

1.2 CRTSⅢ型板式无砟轨道结构设计

CRTSⅢ型板式无砟轨道自上而下分别由钢轨、弹性扣件、轨道板、自密实混凝土层、隔离层、底座板组成,轨道板采用单元分块式结构,底座板在每块轨道板范围内设置两个限位槽,底座板与自密实混凝土层间设土工布隔离层,自密实混凝土层采用C40混凝土,厚度9 cm,宽度、长度与轨道板相同,单层钢筋网片,施工完成后与轨道板形成整体复合结构(见图1)。

2 揭板工艺试验目的

确定自密实混凝土基本配合比。按初始配合比,拌制自密实混凝土,不断调整优化,满足规定的物理、力学和耐久性能指标要求后,确定基本配合比及其调整范围;确定灌注工艺。通过揭板检查,检验并确定轨道板自密实混凝土灌注工艺等;优化工装。通过工艺性试验,对工装进行性能检验,优化工装配置。

3 揭板试验过程

3.1 自密实混凝土室内试验

3.1.1拌合站改造

选择对1号拌合站进行改造,精确了计量系统、增加了粘改剂及膨胀剂专用灌,设置了自密实混凝土专用料仓,自密实混凝土使用的部分掺合物采用人工添加,如:膨胀剂、粘改剂、外加剂等,采用0.01 kg的标准剂量秤,逐方称重添加。

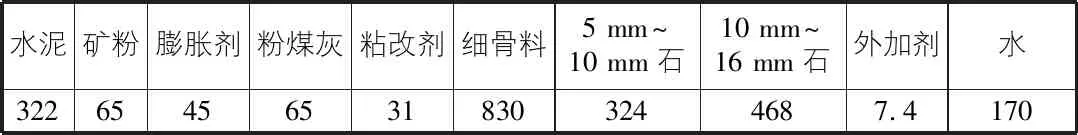

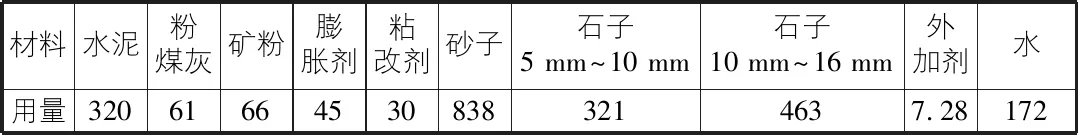

表1 自密实混凝土初始配合比 kg/m3

3.1.2初始配合比

自密实混凝土初始配合比见表1。

3.1.320 L混凝土小搅拌机试拌

小机试拌自密实混凝土的调整过程见表2。

表2 小机试拌自密实混凝土的调整过程

试拌总结:混凝土扩展度较好,粘聚性较好,无泌水现象,保坍性良好。

3.1.4拌和机试拌

大机试拌自密实混凝土性能的调整过程见表3。

表3 大机试拌自密实混凝土性能的调整过程

试拌效果:混凝土扩展度、粘聚性良好,无泌水现象,保坍性良好。

3.2 自密实混凝土室外试验

试验流程为:底座板(含限位凹槽)施工,隔离层及弹性垫层施工,钢筋网片及凹槽配筋安装,轨道板粗铺,轨道板精调,模板安装,自密实混凝土灌注,揭板检查。

3.2.1底座板(含限位凹槽)施工

施工流程:施工准备,地面检查,布板设计,测量放样,模板安装,钢筋安装,混凝土浇筑,混凝土拆模与养护,质量检查。

3.2.2隔离层及弹性垫层施工

底座板强度达到设计强度的75%后,将底座板清理干净并保持干燥,然后铺设土工布和弹性垫层;最后采用胶带进行密封。

3.2.3钢筋网片及凹槽配筋安装

钢筋网片绑扎:弹出轨道板边线,绑扎凹槽内钢筋笼,铺设自密实层钢筋网片,钢筋笼与网片绑扎连接,保护层垫块安装。

3.2.4轨道板粗铺

在底座板上测设出轨道板边线,清理隔离层,轨道板采用吊车吊装,人工辅助就位,底部支撑稳固后,拆除螺栓孔位置的起吊装置,用精调器固定于底座上,利用精调器调整轨道板平面位置,粗铺完成后,四角的精调器要预留调整行程,避免精调器的二次拆除及安装。

3.2.5轨道板精调

在轨道板两端第二个承轨台处依次安放1号,2号,3号,4号精调标架。精调时,主要调整轨道板的中线位置和高程。轨道板精调作业,采用全站仪遵循先横向后高低的调整顺序,以显示器上的偏差值,人工完成对轨道板几何状态的调整。精调后,轨道板设5道压紧及防侧移装置,采用底座板侧面预埋紧固套管紧固。

3.2.6模板安装

采用模板封边,模板上粘贴透气模板布。通过压紧装置下方槽钢预留的2个水平螺栓,对模板进行加固,两块板缝处用木楔加固,在轨道板四个边角圆弧处预留4个排气孔,其上边缘高于轨道板底,并且设置溢出混凝土的收集装置。

3.2.7灌注前准备及板腔湿润

1)根据当日天气情况,调整施工时间和工艺。

2)再次核查CRTSⅢ型板式无砟轨道结构、安装位置。

3)检查百分表的数据是否正确,安装是否牢固。

4)对排气孔、板腔、观察孔、灌注孔、灌注漏斗、溜槽采用喷雾器喷洒湿润;灌板前1 h从3个灌浆孔采用旋转喷雾枪雾状喷射预湿。

(2)一体布置。一体式湿电放置在WFGD上方,壳体可与FGD的外壳一体成型,不增加占地面积。壳体采用玻璃钢一体成型或“碳钢+玻璃鳞片”防腐。由于为立式结构,阳极管一般为管式,材质可选用PVC、导电玻璃钢或不锈钢材质等,其中以正六边形的导电玻璃钢材质居多。冲洗水为脱硫工艺水,间歇式喷淋,冲洗后的废水直接下落,与吸收塔上方的机械除雾器冲洗水混合,回流至下方吸收塔的浆液池,进入脱硫系统循环利用。

3.2.8自密实混凝土灌注

1)使用漏斗单点一次连续灌注完成。漏斗方量是灌注方量的1.2倍以上,灌注孔采用直径160 mm、高度大于70 cm钢管,观察孔用三通管,直线段和曲线段分别高出轨道板30 cm,100 cm以上。

2)遵循“先快后慢”的原则,当灌至观察孔后,降低灌注速度,排出空气,直至完全充满。不要立即关闭观察孔,观察混凝土流出状态,灌注时间控制在9 min~11 min。

3)灌注作业时,最少设置4块百分表量测轨道板上浮量,异常时,及时纠偏。

3.2.9自密实混凝土养护

混凝土终凝后拆除扣压和横向防侧移装置,带模养护不少于3 d;当强度大于10 MPa时拆除模板。拆模后喷洒养护剂、粘贴养护膜进行保湿养护14 d以上。当天气骤变时严禁拆模,防止混凝土开裂。

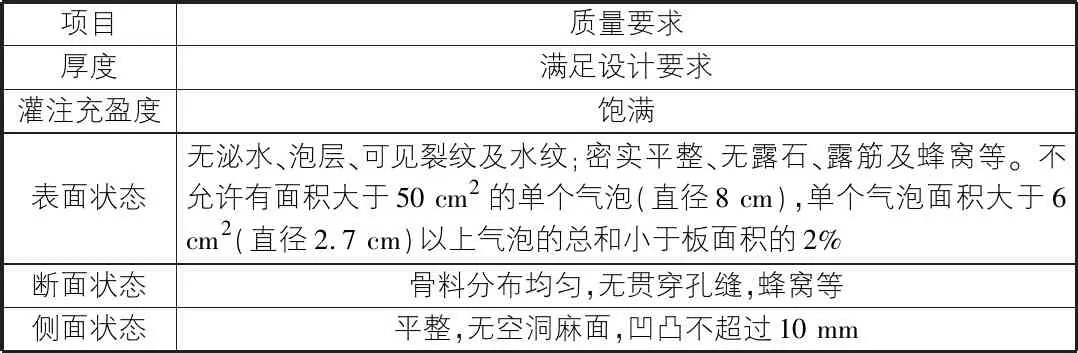

3.2.10揭板检查

混凝土灌注完成6 h~14 h后,用吊车将轨道板揭起,检测灌注质量。灌注质量符合表4自密实混凝土灌注质量表的要求。

表4 自密实混凝土灌注质量表

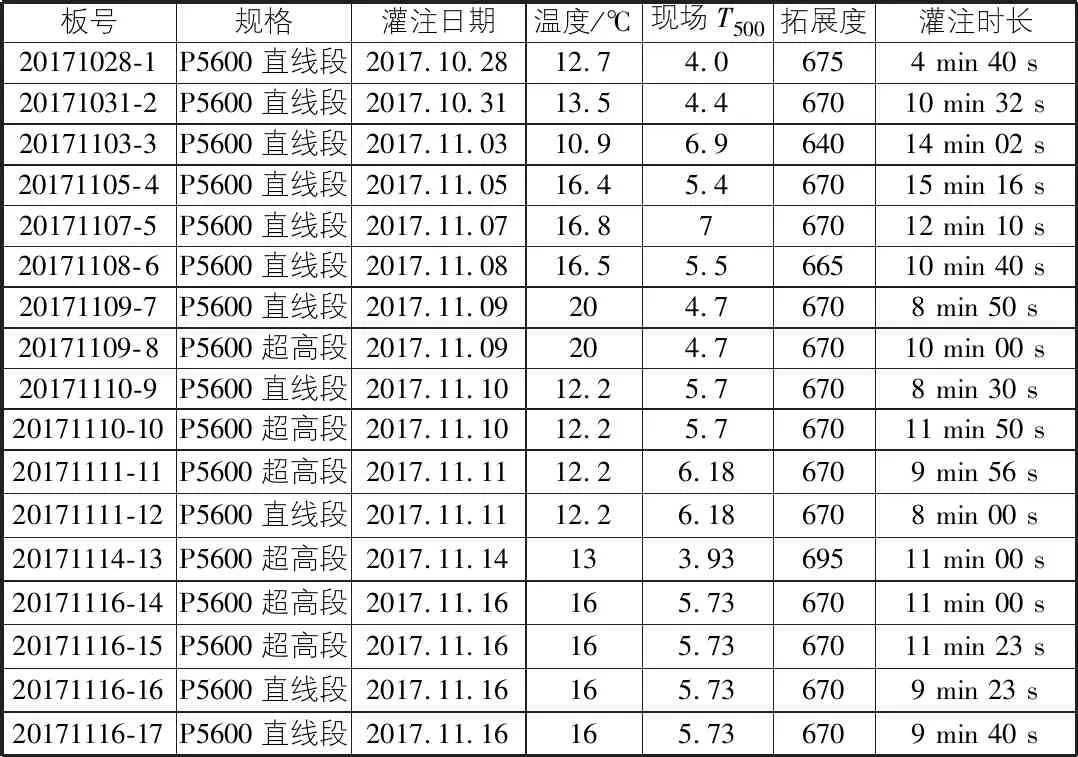

3.3 试验过程

表5 自密实混凝土工艺性试验参数统计表

4 试验成果

4.1 改进工装,优化施工工艺

4.1.1漏斗的改进

漏斗开关用蝶阀式代替抽拉式,与漏斗连接采用螺栓连接,中间设5 mm橡胶垫圈。小料斗放料碟阀直径为15 cm,通过试验确定直线段的灌注速度0.13 m3/min,曲线段控制在0.11 m3/min,最佳灌注时间直线段10 min,曲线上控制在11 min。

4.1.2排气孔封堵改进

工装排气孔采用插板封堵时容易出现封堵不严、错台、破坏底座板,经反复试验对插板的端部两侧进行了修正并确定插板深度。

4.1.3压梁的改进

工装压梁采用14号槽钢两端开3.5 cm圆槽,中间用5 mm钢板加强,但上浮量在1 mm~2 mm,压梁换成16号方钢后,上浮量在1 mm以内。

4.1.4支撑顶头的改进

四周模板加固采用“L”型紧固器,端头选用直径2 cm圆柱顶头,顶头面积较小,位于侧模中心位置,紧固后模板顶、底部存在缝隙,浆体沿缝隙流出。将紧固器顶头更换为直径3.5 cm后,效果大大改善。

4.1.5精调器底座的改进

使用四个精调器精调,安设在轨道板的四个角上,精调器底座为长90 mm×宽84 mm×高54 mm,底座面积为7 560 mm2,将精调器底座尺寸修改成长120 mm×宽84 mm,提高了精调器的稳定性。

4.1.6压杠螺栓的改进

压杠紧固螺杆长度为55 cm,在直线段勉强满足要求,如果考虑底座板预留管预埋高度,考虑桥面防水层厚度4 cm和曲线段超高值16.5 cm,不能满足需要。长度更换为85 cm,均能满足要求。

4.1.7排气孔封堵工具的改进

排气孔前期采用铁锤敲击更换成橡胶锤进行敲击封堵,不易破坏底座板,保证了外观质量。

4.2 确定自密实混凝土的施工配合比

自密实混凝土的施工配合比见表6。

表6 自密实混凝土施工配合比表 kg/m3

5 结语

本文对CRTSⅢ型板式无砟轨道自密实混凝土施工技术的不断优化、改进,使得该技术具有质量可靠、施工便捷、操作方便和降低成本等优点,并在鲁南高铁全线推广应用,为类似工程施工提供借鉴。