铸造铝合金A356焊接接头组织和性能研究

2020-05-03姜丕文杨振东魏鹏尧齐芃芃

姜丕文,康 铭,杨振东,魏鹏尧,齐芃芃

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

铝合金因其质量轻、强度高及优良的加工性能,被广泛应用于航空航天、交通运输和建筑等领域[1],铸造铝合金具有密度小、强度高、耐腐蚀和易成型等优点,普遍应用于航空、铁路、汽车等工业领域[2]。A356铸造铝合金[3]属于铸造Al-Si-Mg铝合金,由于具有流动性好、收缩率和热裂倾向小、具有良好力学性能和机械加工性能等特性而被广泛应用于机械、航空航天、船舶等铸造零件的生产[4],A356铸造铝合金焊后由于过时效会导致焊接接头强度损失量很大,焊后进行热处理会使强度得到提升[5]。目前国内对于铸造铝合金与挤压铝合金焊接的研究很少,本文以A356-T6铸造铝合金为对象,研究MIG焊对接接头的组织和性能,为A356铝合金焊接生产提供合理的焊接工艺参考价值。

1 试验材料及方法

1.1 试验材料

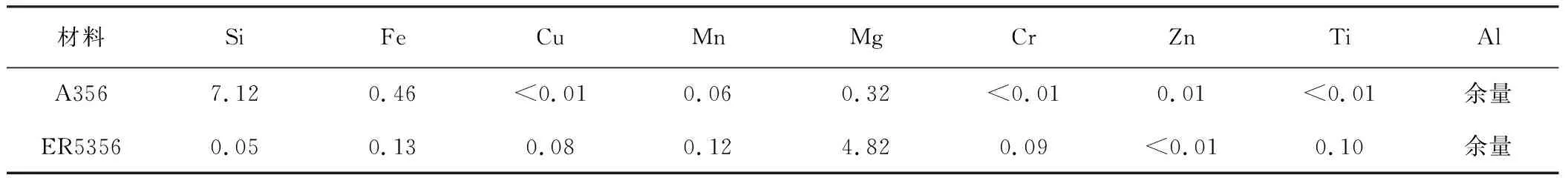

试验选择A356-T6铝合金重力铸件作为母材,尺寸规格为150 mm×100 mm×4mm,选用ER5356铝合金焊丝做填充材料,焊丝直径为Φ1.2mm,母材和填充材料的化学成分如表1所示;母材A356,屈服强度228MPa,抗拉强度292MPa,延伸率8.3%;填充材料ER5356焊丝,屈服强度125MPa,抗拉强度257MPa,延伸率15.6%。

表1 母材与焊丝化学成分 (质量分数,%)

1.2 试验方法

焊前使用气动钢丝碗刷将铝合金母材坡口及两侧20mm的表面打磨出金属光泽,并用酒精清除表面油污等杂质。坡口尺寸为单面V型、角度75°,保护气体使用氩气(纯度不小于99.99%),使用福尼斯TPS-5000焊机进行MIG对接焊接,焊接电流选择100A,焊接速度选择5.3mm/s,送丝速度为5.8m/min,气体流量选择18L/min~22L/min,焊后对试样进行540℃×2h+175℃×8h的固溶-人工时效热处理制度处理。

使用蔡司M2m光学显微镜进行金相观察。使用岛津AG-X 100KNH型电子万能试验机进行横向拉伸试验,加载速率10mm/min,每组测试2个试样,取平均值作为测试结果。使用岛津SSX-550型SEM对拉伸断口形貌观察。使用FV-810型维氏显微硬度计对焊接接头的近上表面进行硬度测试,测试点从一侧热影响区、熔合区、焊缝区至焊缝另一侧热影响区,相邻测点距离为1mm,进行42个点测试。

2 试验结果及分析

2.1 母材显微组织

图1为铸铝A356母材不同位置的金相组织,图中白色部分为α-Al基体,黑色球状或细小片层状组织为共晶组织的Si相,不同部位的基体大小以及共晶成分的数量是不同的。由于Al在Si中的溶解度非常小(0.016wt.%),这些共晶硅相可以看作是纯Si。黑色长条状的相是含铁的杂质,它们对材料的力学性能有害;黑色大块状为基材中存在的疏松。

2.2 接头显微组织

焊接接头分为焊缝区、熔合区、热影响区、母材。图2为焊接接头的横截面照片。

由图2可见,在熔合线处,靠近焊缝侧为一黑色、白色组织交错区域,靠近母材侧为一白亮区域。本试验对黑白交错区域进行了研究观察,发现其实际为母材α-Al未熔化,而晶界发生熔化的区域,暂称作部分熔化区。图3为该区域的200倍放大图片,其中大晶粒是部分熔化区的原始晶粒。在接头的部分熔化区,α-Al保持原始形貌,但是晶粒之间的相对距离被拉长,晶界变黑变粗。晶界多分布有低熔点共晶,此区域温度正好使晶界熔化而基体不熔化,这样晶界失去强度,在焊接收缩应力的作用下,被彼此拉开。

由图3(a)(b)可见,在部分熔化区,原始晶粒上重新向液态区长出新晶粒。虽然存在晶界液化和焊接收缩, 但是接头并没有形成液化裂纹, 这印证了Al-Si合金具有低的裂纹敏感性。由图3(c)可见,部分熔化区黑色的区域实际为晶界重新凝固后,形成比之前更加细小的共晶组织,如果腐蚀时间过长,就会造成金相下无法分辨的“黑色晶界”图像。

2.3 接头力学性能

对接头进行横向拉伸试验,试件断裂位置如图4所示,焊接接头都断裂在热影响区,试件的抗拉强度为192MPa,屈服强度为159MPa,接头系数达到0.8,分析主要因为在热影响区组织受焊接热作用,发生了过时效,导致强化相聚集,组织变大,强度降低。

2.4 断裂处金相组织

对断裂处的金相组织进行观察,如图5所示。

可以见到晶界开裂的显微特征,A356晶界处分布大量共晶Si颗粒,共晶Si形态对材料力学性能的影响很大,Si颗粒使材料的连续性存在一定的割裂性,尤其长条形的共晶Si容易产生应力集中并切割母材,这使得材料断裂容易在晶界处发生,正是这种存在沿晶断裂的特征,使得焊接接头的延伸率偏低,呈现一定脆性。

2.5 接头硬度

对焊接接头进行硬度检测,结果如图6所示,接头硬度分布表现为典型的“W”型,接头硬度最高处位于焊缝区,硬度最高值116HV1,硬度最低值位于热影响区距离焊缝中心12mm,最低值为76HV1,此处位置受焊接热循环作用,硬度与力学性能最为薄弱,拉伸试验断裂位置也在此位置附近。

2.6 接头热处理后的力学性能

对接头进行540℃×2h+175℃×8h的固溶+人工时效,后进行拉伸试验,接头的屈服强度219MPa,延伸率5.1%,接头的抗拉强度289MPa与母材的抗拉强度292MPa差别不大,比焊后未热处理的接头强度192MPa提高了97MPa。以上试验结果表明,造成A356焊接接头软化的主要原因是过时效,可以通过焊后热处理进行恢复强度,分析主要原因为,固溶后热影响区组织发生了重熔再结晶,生成了比焊态组织更加细小的晶粒,因此接头强度较焊态有很大的提升。

3 结论

(1)A356焊接接头抗拉强度160MPa,断裂在热影响区,母材中存在于晶界处的共晶Si颗粒,降低材料连续性,成为接头的薄弱部位,固溶+时效热处理后热影响区组织发生了重熔再结晶,强度可达289MPa;

(2)A356焊接接头熔合区处存在部分熔化区,只有晶界发生熔化,凝固后形成比以前更致密的共晶组织;

(3)A356焊接接头硬度最低值位于热影响区距离焊缝中心12mm,最低值为76HV1。