烷氧基化装置切片机组优化改造

2020-05-01王明都

王明都

(江苏斯尔邦石化有限公司,江苏连云港 222002)

0 引言

烷氧基化装置属于精细化工批次生产模式的装置,主要产品有表面活性剂(简称“表活”)和减水剂(简称“单体”)两大系列,前者可以直接由液体形态灌装,而后者则主要通过水冷转鼓式冷凝结晶切片机组(简称“切片机”,又称结片机)再加工,由液态转变成固体片剂形态进行包装销售。实际运行中,切片机组经常发生故障,影响装置的正常生产。决定对其实施改造、优化,解决生产运行中的诸多问题,并实现节能增效环保的目的。

1 基本情况概述

1.1 设备概况

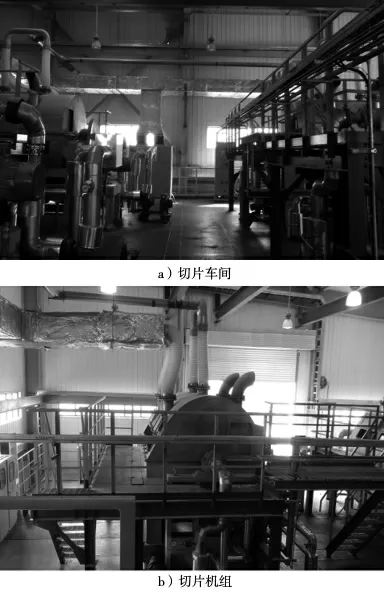

切片车间共配置切片机组4 台,单台设计额定产能2 t/h(图1)。

图1 切片车间及切片机组

(1)切片机组由转鼓、前后切刀、物料槽、机体伴热及伴冷结构、机体螺旋输送机、自吸泵以及各种电仪元件等构成,主要作用是将液体物料粘附旋转冷却凝结成固体片剂,切下片剂由螺旋输送机输送至储料仓。其中,螺旋输送机将切下的固体片剂逐级输送到包装物料罐;中间罐区齿轮为切片提供液体物料;冷冻水循环泵为切片机冷冻系统和伴冷系统提供冷冻水;机体螺旋输送机将切下固体片剂输送至下一级输送机;自吸泵将切片内冷却系统积水抽至回水管线,并调整保持与进水的平衡。

(2)空调机组向密封切片机内提供冷却干燥风促进切片降温,平衡除尘内的真空气相,隔离外界高温高湿气体对切片的影响。

(3)冷冻机组对循环冷冻水不段的降温,保证切片生产所需的低温冷冻水,温度可设定(切片冷水温度调整范围为5~12 ℃)。

(4)除尘机组由除尘风机和除尘器构成:除尘风机作用是将切片产生的微量粉尘抽走,提升产品质量,防止泄漏污染;除尘器将抽走的粉尘过滤回收。

1.2 减水剂特性

减水剂是指在混凝土和易性及水泥用量不变条件下,能减少拌合用水量、提高混凝土强度;或在和易性及强度不变条件下,节约水泥用量的外加剂。其主要物理性能指标见表1。

表1 减水剂的主要物理性能指标

2 切片机组优化改造背景

(1)切片机组在生产过程中存在以下问题:①生产片剂较薄约0.3 mm,抗粉碎能力极差,输送过程中经过3~4 道输送机搅拌挤压后大部分已近粉末化,达不到客户要求;②粉尘量大造成除尘系统回收率高,增加了后续处理的负担;③粉尘泄漏量大污染环境,影响人身健康,损耗加大;④结合装置产品特性,冷却结晶慢,容易出粘料、表面粘易脱落,输送中易堵塞通道损坏设备;⑤片剂厚度极薄且产量远低于单台设计2 t/h,仅有1.6 t/h。

(2)切片机组设计不够完善,不方便操作人员进行巡检维护及调试操作,冷冻水多次泄漏、浇淋损坏下游设备造成停车,转筒冷却系统无法调节平衡,造成切片生产不稳定、易出粘料。

(3)切片机组设计联锁不能满足生产运行需要,如果摘除设计联锁,在操作运行中又无法避免设备损坏问题。但是设计联锁投用不仅频繁损坏切刀,而且给调试操作带来极大的工作量。

3 切片机组异常原因分析及优化改造措施

3.1 切片机突出异常原因及危害分析

(1)溢料。物料持续打入切片机料槽内,由于物料流量分布调节不均匀或进料大于切片出料量,料槽液位增高溢出至地面或设施上。危害:①物料短时内凝固,无法回收造成浪费污染;②液位热能增加可能会打破与转鼓冷换平衡,造成液态物料未完全结晶成粘料状进入螺旋输送机内,堵塞通道、损坏下游设备。

(2)粘料。原因:①物料与转鼓间冷换调节失衡造成的未完全结晶的整个转鼓或局部位置形成粘料;②由后刀间隙调节过大造成的冷换结晶不完整造的粘料;③转鼓变频调节转速过快造成;④切片机侧刀调节不到位、局部出粘料等。粘料是切片机组危害最大、最频繁的现象,其清理困难费时、堵塞下游设备、增加转动设负载损坏设备和构件。此异常直接降低切片效率30%,是影响生产的主要因素。

(3)脱皮。开车初始阶段转鼓冷换能力大于物料热能,切片后刀间隙过大,贴近转鼓的物料瞬间冷却结晶收缩变形导致的半结晶物料脱离转鼓、短时间转鼓不挂料,此异常会引发溢料。

(4)堵塞。堵塞主要是由粘料造成的,也是操作设备程序颠倒使固体物料未有效的输送至下游单元,此异常会导致设备或构件损坏,引发整个输送系统故障。

(5)漏水。续进入转鼓的冷冻水量大于自吸泵输出量,转鼓内液压增高,冷冻水沿着旋转接头法兰处泄漏浇淋下游设备引发故障停车。

3.2 切片机组优化改造措施

3.2.1 前后刀的优化修整(图2)

目的:提高前刀形位精度,切出完整物料;增加后刀刀口强度,延长使用寿命,规范引导物料流出厚度,精确调节间隙。

措施:前刀材质为绝缘胶木,磨削加工要求刀口直线度0.2 mm 以内,厚度0.3 mm 左右;后刀经磨削加工要求刀口直线度0.5 mm 以内,厚度1 mm 左右,并更换后刀材质为11#硬尼龙,提高刀具韧性,可以重复修整使用,寿命由3 个月提高至一年以上。

3.2.2 切片侧刀优化修整

目的:防止转鼓侧面高料位时挂料,从根本上解决局部粘料问题,避免粘料累积成块状脱落卡制损坏设备。

图2 后刀的优化修整

措施:经过测量计数,侧刀刀口宽度增加75 mm,焊接后机加工,形位精度小于0.2 mm。

3.2.3 喷头优化调整(图3)

目的:提高转鼓内壁冷却效果,调整喷头结构位置,平衡冷换面积,觖决卡刀问题,消除脱皮现象,可以提高切片效率和均衡后刀间隙,提高切片效率15%以上。

图3 喷头的优化调整

措施:所有喷头更换为螺旋型式喷头,取消后刀对应位置居中间7 个喷头,前刀对应位置居中间5 个喷头,用管帽封堵。

3.2.4 切片机后刀口增加伴热及增加第二道后刀管(图4)

目的:觖决后刀刀口物料凝堵粘刀现象;增加二道后刀管限制切片厚度防止出粘料,提高后刀调节精度,降低后刀损坏程度,减少90%出粘料概率,可提高切片效率30%以上。

措施:后刀架径向增加焊接40 mm×30 mm 蒸汽伴热管路(或电加热管)与刀架平行,距刀口处平行间距10 mm;距后刀架垂直上方300 mm 平行间距增设伴热管线,定位与转鼓平行间距1 mm。

3.2.5 切片滚冷冻水出口管线优化整改(图5)

目的:目视冷冻水流态调整冷冻水流量平衡,提高切片效率,杜绝冷冻水泄漏浇淋下游设备,觖决自吸泵气蚀或抽空引起的机械密封损坏事件。

措施:自吸泵入口管线焊接增加管视镜。

3.3 切片机组配套设备优化改造

3.3.1 切片粉尘优化整改(图6)

目的:平衡罐内压力防止粉尘外漏污染环境,影响操作人员健康。

整改措施:料罐增设平衡管线,管段和闸板阀门,接入切片除尘管线系统。

图4 增加伴热及增加第二道后刀管

图5 玻璃管视镜

3.3.2 切片机传动机构优化整改(图7)

目的:提高润滑效果,减少链轮、链条磨损和维护润滑劳动强度。

措施:在防护罩基础上,焊接油槽,槽深以链轮底部轮齿完全浸入油中为准;防护罩底边满焊,开口侧加焊溢油档板/边;油槽底部开放油口,并焊接螺栓丝堵,便于检修维护,实现油浸式润滑。

3.3.3 切片螺旋输送机轴优化改造

目的:减小输送机轴的径向窜动量,降低输送速度,防止切片输送中被粉碎,提高切片质量,提高轴强度防止径向窜动和两端轴承的磨损。

措施:切片机组机自带输送机和末端输送机增加变频器控制;旋转输送轴增加中间滑动轴承可拆装式支承构件,内嵌滑动轴承材质为11#硬尼龙。

图6 新增除尘管道

图7 链条防护罩

3.3.4 切片机操作平台优化改造(图8)

目的:便于操作调整,可以兼顾机组间巡检调试操作。

措施:焊接操作平台(2500 mm×600 mm×600 mm 含梯子)或多个可移动平台;机组间焊接连接平台。

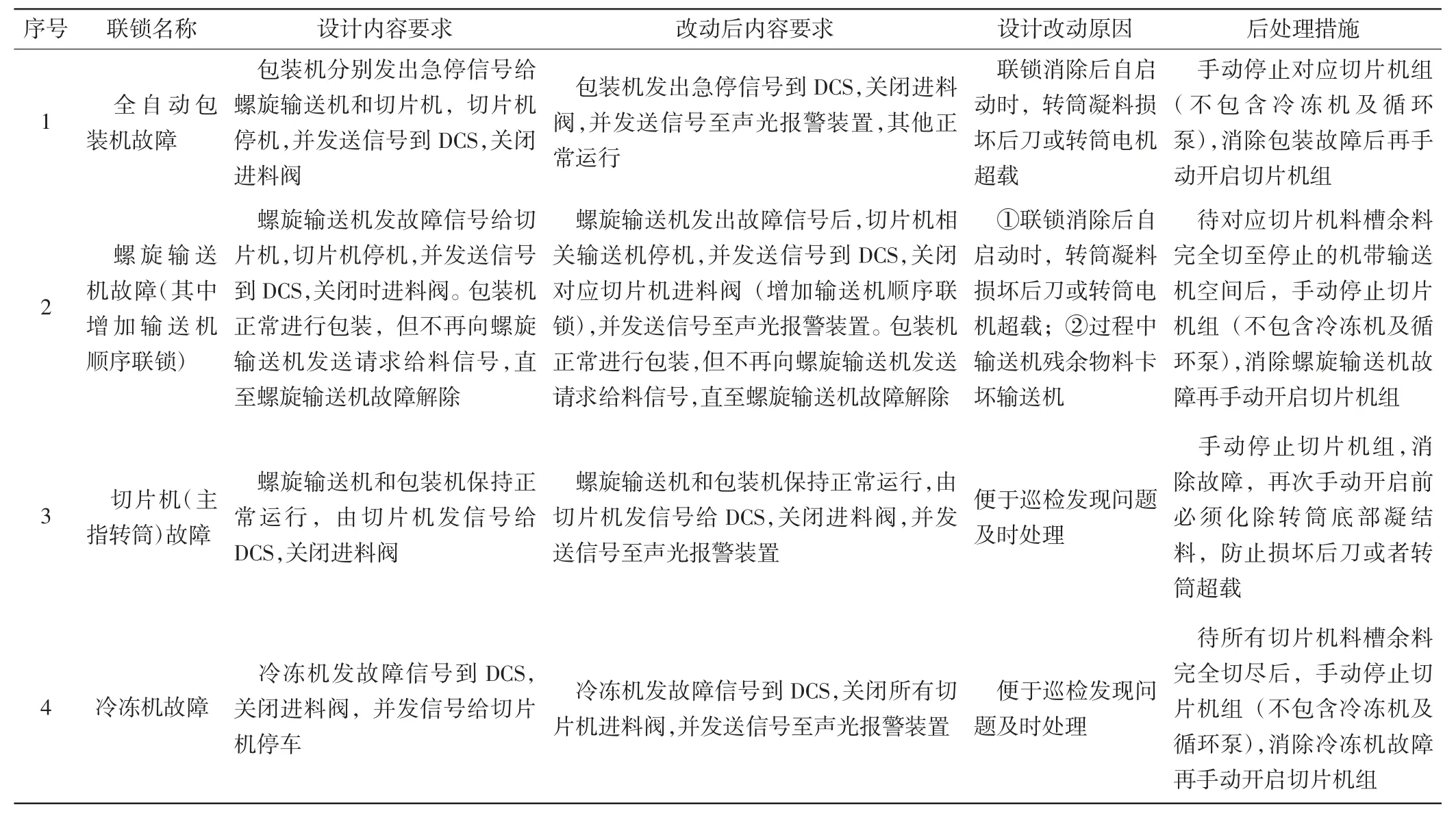

4 切片机组关联系统联锁优化整改

优化设备联锁,提高设备操作可靠性,减少设备故障损坏(表2)。

表2 切片机组联锁整改统计

5 优化改造效果分析

5.1 改造效果统计(表3)

5.2 改造效果总结

(1)解决了切片粉尘量过大影响产品质量(至少0.5 mm 厚度)的问题。

(2)基本解决了切片粉尘泄漏污染环境和损耗问题,将影响降至最低。

(3)降低了岗位操作调试、巡检维护的劳动强度。

(4)通过切片联锁优化整改,降低了切片及其配套设备故障损坏的概率,保护设备运行异常停车,不间接损坏,不扩大损坏设备;提高了设备异常处理效率,为生产节约更多时间;优化改造共消耗材料成本约3.5 万元(含修旧利废),人工时约600 个。

图8 操作平台及护栏

表3 改造效果统计

(5)切片设备通过优化整改可提升30%的产能,避免因切片质量问题影响生产效益,减少因更换配套输送设备带来近50万元的成本投入,系统设备节省电费230 万元/年。

6 结束语

在工作岗位中应充分了解现场切片机组是的工作原理、设备性能配置、产品特性以及运行工况,参于到实践中去,统计设备各方面异常情况,深入研究,以求找到最佳解决措施,完成公司给予的工作目标;通过不断总结学习,领悟更前沿科学技术,丰富经验知识,提升专业技能水平;下一步工作目标是创新思维,继续优化技术改造,减少操作劳动强度,实现设备由手动向自动化发展。