数控龙门铣附件头自动装卸及转位功能实现

2020-05-01甄亚涛

甄亚涛

(中车株洲电力机车有限公司,湖南株洲 412001)

0 引言

数控龙门铣配备直角附件头、延伸附件头和窄直角附件头,可以实现5 个面的自动加工。实现附件头的自动装卸及转位,在很大程度上节约了加工辅助时间,降低了操作者的劳动强度。

以XKA2430×80 数控龙门铣(定梁)为例,分别从设备的松拉刀机械结构、液压油缸机构的动作实现及其原理、PLC 程序的设计及报警提示信息等方面进行分析,对附件头的自动装卸及转位功能的实现进行阐述。

1 机械部分

1.1 设备组成

XKA2430×80 数控龙门铣机械结构主要由工作台、横梁、立柱、滑枕及拖板、附件头库等组成[1]。本设备配备了1 个直角附件头、1 个窄直角附件头(可完成产品狭小空间处的加工)、1 个延伸附件头及相应的3 个附件头小车,其中仅直角与窄直角附件头需要进行自动转位,以实现一次抓取完成产品4 个面的加工。

1.2 附件头

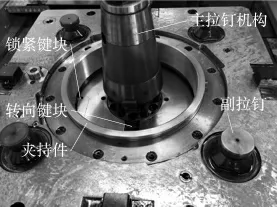

与附件头装卸及转位有关的机构如图1 所示。

(1)抓取附件头流程。确认附件头小车与附件头已推放在指定位置后,首先Z 轴升至安全位置,Y 轴移动至附件头正上方,此时依次先后松开捕捉器、副拉爪、主轴拉爪。Z 轴向下移动至滑枕下端面与附件头上表面距离40 mm 处(Z 轴坐标为-472.0,即主轴拉爪抓取主拉钉位置),主轴拉爪夹紧并抓起附件头(此时滑枕下端面与附件头上表面间隙有1~3 mm),然后副拉爪(4个)拉紧副拉钉(此时附件头完全拉紧,前述1~3 mm 间隙消除),捕捉器夹紧夹持件凹槽处,至此附件头完全安装到位,Z 轴上升至安全位置。

(2)卸附件头流程。卸附件头的顺序与上述过程基本相同,当Z 轴移动至-472.0 位置时,依次先后松开捕捉器、副拉爪、主轴拉爪,至此附件头刚好落放在附件头小车上,然后Z 轴向上移动至安全位置,依次先后拉紧主轴拉爪、副拉爪,捕捉器夹紧,卸附件头完成。

(3)直角附件头转位流程。附件头转位过程与卸附件头过程类似,当副拉爪松开后,捕捉器夹紧的状态下(作为安全保护),主轴拉爪半松开,此时附件头上表面与滑枕下端面的距离为40 mm,锁紧键块插进主拉钉机构内的槽内(正常加工时,此锁紧销为缩回状态)。此时,当主轴旋转时可带着附件头整体作4×90°旋转。旋转至相应角度后,主轴拉爪拉紧,然后副拉爪拉紧,至此完成附件头转位的整个过程。

1.3 副拉爪松紧机构

副拉爪松紧机构(共4 个)主要由拉紧油缸、松开油缸、碟形弹簧和拉爪等部件组成,如图2 所示。当执行附件头抓取动作时,先是松开油缸通入高压油(27 MPa 左右),压缩蝶形弹簧使副拉爪打开,然后松开油缸卸压,拉紧油缸通高压油,并同碟簧力的共同作用下,副拉爪夹紧副拉钉,即抓紧附件头。

此套机构每组碟形弹簧的拉紧力为16 kN,液压油缸的拉紧力为27 kN,合计拉紧力为43 kN,4 个拉紧机构合计为43×4=172 kN,此拉紧力可保证附件头在进行切削加工时的稳定。

1.4 主轴拉爪松紧机构

主轴拉爪松紧机构与副拉爪松紧机构类似,不同之处为主轴松拉爪油缸安装在Z 轴滑枕的上方,需要设计传力杆将油缸活塞向下的压力施加在主轴拉爪机构上。此油缸执行单元可以实现拉爪在3 个位置,即拉紧位置、松开位置以及半松开位,故又称为“三位油缸”。

图1 直角附件头部分结构

图2 副拉钉松紧机构

三位油缸主要包括(上腔)活塞1、(下腔)活塞2 以及油缸体等部件。在执行主轴拉爪放松时,仅油腔2 内通入18 MPa 的压力油,推动活塞2 向下移动,进而压缩碟簧,松开主轴拉爪(拉爪位移为49.6 mm)。当油腔2 内压力油卸荷时,在蝶形弹簧的作用下,推动活塞2 向上移动,拉爪夹紧。

当执行附件头转位动作时,油腔1 先通入压力油将活塞1向上移动,油腔2 后通入压力油。活塞1 向上移动后,便限制了活塞2 向下移动的行程(因上下腔压力相等),此时主轴拉爪将处于半松开状态,附件头上表面与滑枕下端面的距离为40 mm,可以执行附件头转位动作。

2 液压原理

由上文分析可知,附件头装卸及转位共涉及到3 个液压油路,即主轴拉爪夹紧放松油路、副拉爪夹紧放松油路、捕捉器夹紧放松油路等。主轴拉爪与捕捉器夹紧/放松共用一个液压泵输出油路,设计系统油路压力为17 MPa。油路设置储能器及高低压检测压力继电器,在执行动作时,确保输出压力不会瞬间掉落。副拉爪夹紧放松油路与此类似,设计压力为27 MPa。

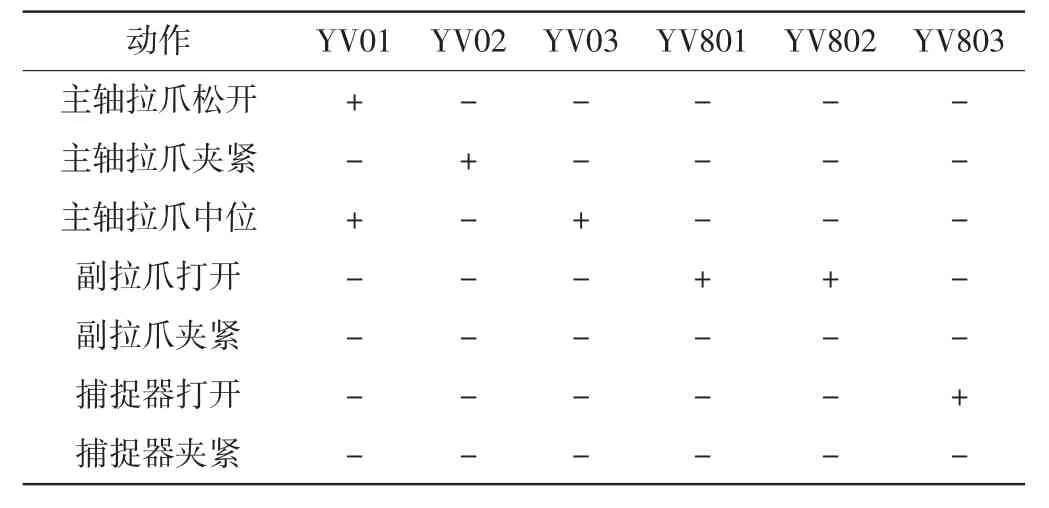

电磁阀动作表见表1,其中,“+”为通电,“-”为断电。以主轴拉爪中位为例,当电磁阀YV003、YV001 先后依次得电(因上下腔压力相等,所以YV001 要在YV003 得电5 s 后再得电,才可起到限制活塞2 向下行程的作用),YV002 断电的情况下,主轴拉爪将处于半松开状态。

表1 电磁阀动作表

3 PLC 控制程序

机床在运行NC 程序抓取或卸下附件头、附件头转位的过程中,由PLC 负责采集并处理外部输入逻辑信号,控制机床各执行机构的动作,并接受处理数控系统发出的指令信息。

3.1 附件头及其小车识别

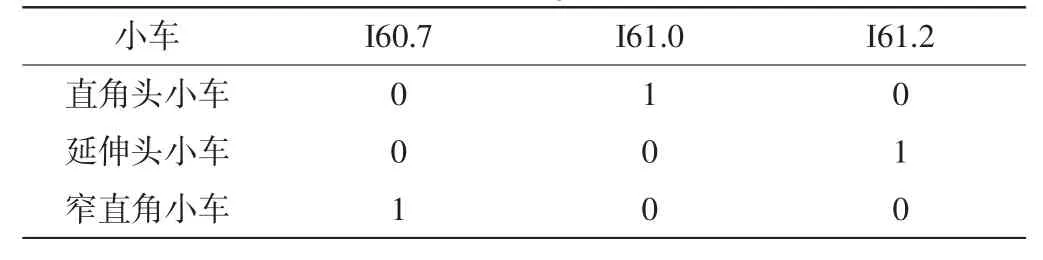

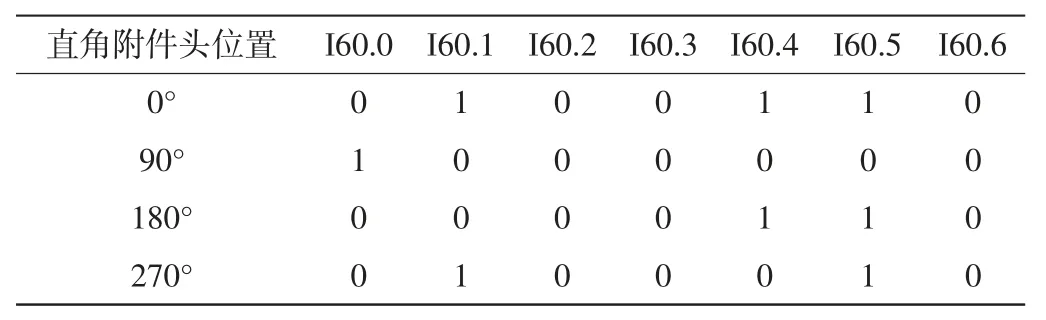

机床装/卸附件头时,首先需确认相应的附件头小车已到位,在小车的停靠位置装有3 个行程开关,以识别不同的小车信息,见表2,其中,“1”为有信号,“0”为无信号。滑枕下端面装有7个接近开关,以识别附件头号及附件头角度,以直角附件头为例,角度识别见表3,其中,“1”为有信号,“0”为无信号。

表2 小车识别

3.2 附件头装卸程序设计

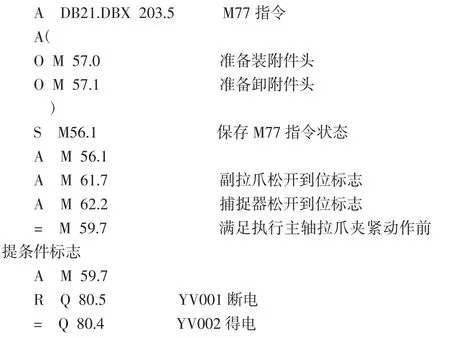

首先介绍西门子数控系统M 功能指令译码,定义M80 为松拉爪、M81 为紧拉爪、M82 为松捕捉器、M83 为紧捕捉器、M84附件头转位开始、M85 附件头转位结束、M76 为松主轴拉爪、M77 为紧主轴拉爪,此类M 指令均为动态功能代码,动态M 功能(M00~M99)由基本PLC 程序解码[2]。

表3 角度识别

如M84 指令对应的PLC 点位为DB21.DBX204.4,此信号为一个扫描周期信号,需要用其他辅助M 点位进行状态保存。

上述NC 程序对应PLC 程序处理的过程如下。

上述程序段完成了在抓取附件头时主轴拉爪夹紧条件的判断,以及主轴拉爪液压阀路的控制,并实现主轴拉爪抓紧动作。

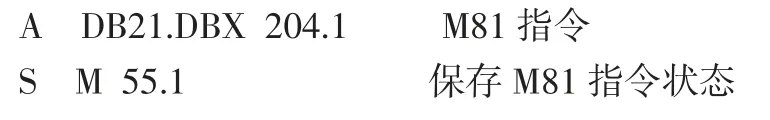

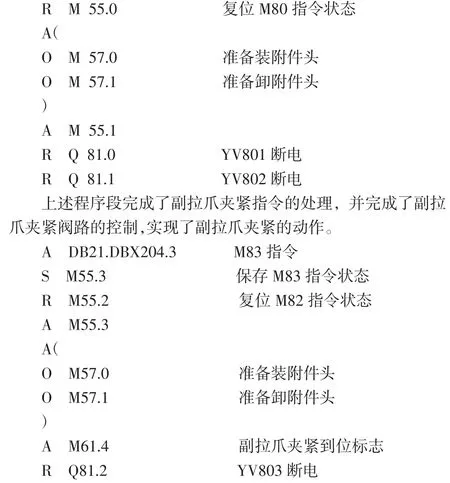

上述程序段完成了捕捉器夹紧指令的处理,并完成了捕捉器夹紧阀路的控制,实现了捕捉器的夹紧动作。

附件头卸下及转位的程序时相应M 指令的执行及逻辑动作控制与上述类似,在此不作叙述。

3.3 提示信息及报警程序

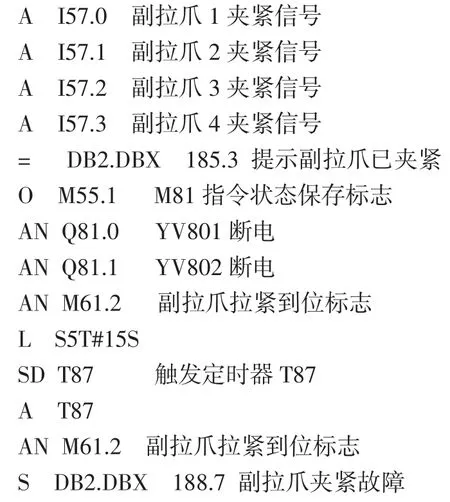

利用西门子DB2 数据块可以激活西门子系统内相应的报警文件,并在相应的报警/提示界面可以看到机床当前的报警及状态提示信息。以副拉爪夹紧为例,程序段如下。

由上述程序可知,当4 个副拉爪信号同时为1 时则会提示副拉爪已拉紧,相反,若任意一个或多个信号为0 时,则会触发副拉爪拉紧故障。

4 总结

从机械结构、液压控制原理、PLC 控制程序等多方面进行分析,以实现数控龙门铣附件头的自动装卸及转位,很大程度缩短设备辅助作业时间,降低人工参与程度及劳动强度。