疲劳强度校核下塔式起重机结构安全检测探究

2020-04-30张晓红

张晓红

(商丘市质量技术监督检验测试中心,河南商丘 476000)

0 引言

在针对塔式起重机工作中的应力循环特性分析过程,需要通过计算其结构疲劳强度来判断它的结构安全状态,这种判断方法简单、安全、有效,可相对直观且客观地反映塔式起重机结构安装状态,对其安全有效运行有正面影响。

1 疲劳强度校核安全检测理论的研究要点

目前国内已有的塔式起重机结构安全检测主要采用定期技术,专门对塔式起重机的重要结构部位进行检测,根据检测结果评判塔式起重机结构的真实状态。塔式起重机设备在工作中所面临的工况非常复杂,结构疲劳破坏原因众多,一般都具备突发性与危险性,因此该检测方式存在一定缺陷性,一般无法对主梁结构、中间连接件等进行相对直观的定量描述。而疲劳强度校核方法已经成立体系,拥有专门的安全检测理论,具有相当的实践应用意义。

1.1 相关概述

影响设备结构疲劳强度的因素有很多,例如材料的品种、设备接头应力的集中形式、设备结构的应力谱、应力循环次数等工作级别指标、结构件的应力循环特性与最大应力标准(r=σmin/σmax)等。例如在塔式起重机设备结构工作状态下,它所承受的应力会逐渐增大,发生疲劳破坏所需的应力循环次数会愈发减少,这体现了设备本身的有限寿命。在结构有限寿命范围内,可根据《起重机设计规范》相关要求对整机结构构件连接头与校核疲劳强度进行有效分析。

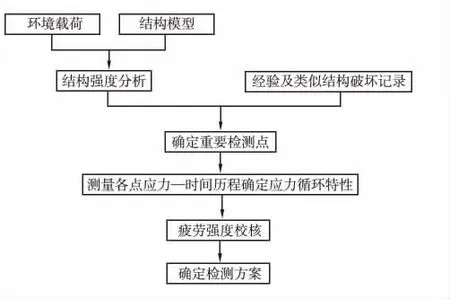

1.2 实施的基本流程

参考设备结构疲劳强度的校核安全检测标准,参考疲劳强度的塔式起重机设备结构疲劳强度校核安全检测分析流程相关内容(图1),对塔式起重机设备的具体结构形式进行分析,明确它的具体载荷状况,客观确定可反映结构安全状况的相关检测节点内容,思考如何测量其节点应力值数据指标。在确保应力一定时间内实现对时间历程曲线的有效呈现,确定应力循环特性内容。在该过程中还要正确计算并校核设备结构的疲劳强度,明确结构是否处于安全状态中,这对塔式起重机设备能否正常运行操作至关重要[1]。

2 塔式起重机设备结构安全检测的评估标准

在对塔式起重机设备结构进行疲劳强度校核安全检测之前,需要首先明确它的安全检测评估标准。一般情况下,针对塔式起重机结构安全评估的主要环节包括了设备基础节、标准节、加强节、平衡臂、起重臂以及塔顶等部分内容,参考测量评估这些部位的锈蚀、解体探伤、磨损量等等情况。例如针对某些建筑,塔式起重机结构设备的安全评估必须结合其设计与制造根本情况展开,检查设备保养记录,重点针对其钢结构锈蚀、裂纹与变形问题进行针对性检查分析,完全参考整机结构的组织安全性能进行荷载试验,通过检查结果判断其运行安全稳定性。如果在检查过程中发现某些不合格现象需要针对相同类型的不同部位进行针对性抽查,且要保证较大的抽查力度。如果抽查无法满足规定要求,则要对设备结构进行全方位检查测量,以保证找出问题点。

图1 检测分析流程

在具体的检查过程中,要满足检查检测的3 点关键要素:①如果塔式起重机设备本身处于解体状态,需要针对待检测部位进行提前处理,例如清洁处理、锈蚀处理等等;②可采用游标卡尺与测厚仪设备对塔式起重机结构设备的待测部位尺寸进行检测分析;③要针对设备结构件裂纹进行检查,保证做到全方位检查,特别是要对所附着设备主结构的连接焊缝位置进行检查。在检查中要确保抽检位置超过1 处,而对塔身进行抽检过程中则要保证抽检数量达到检查总数量的20%以上,必要时需要加大对相同位置的抽检力度,同时准备做好报废处理。

在对塔式起重机结构检查完成后,要结合工况与塔式起重机吊点位置进行具体分析,结合应力测试展开分析。一般来说,工况实验次数应该规定在3 次左右,计算3 次测量的平均值作为结果,同时在塔式起重机检查过程中对其规定要求与标准进行检测,综合结合实际状况塔式起重机结构进行评估分析,确保设备整体性能指标良好[2]。

3 基于疲劳强度校核的塔式起重机设备结构安全检测方法

通常情况下,塔式起重机在其整个寿命周期内需要进行多次结构安全检测,而基于疲劳强度的结构安全检测更加深入细致,可针对塔式起重机进行检测。针对塔式起重机设备结构中的主梁部分展开安全检测分析,希望制定科学合理的检测计划。

3.1 安全检测点的确定

首先要确定塔式起重机设备结构中主梁的安全检测点,对其实际工作载荷进行计算分析,计算过程中应当参考塔式起重机的过往作业与检测历史状况与数据记录,同时对其结构破坏情况进行分析,明确主梁的危险区域,最终正确选取主梁结构安全检测点。它的具体检测方法有3 步:①利用有限元方法展开计算分析,保证起重机主梁上的高应力区域与应力集中区域都能被分析到位;②针对服役周期已经较长的起重机设备需要根据其结构实际情况进行分析,例如对其改造维修历史进行分析,找出设备易损伤区域作为主要检测点;③结合同类型起重机结构的工作运行破坏状况进行类比分析,并对其容易发生损伤区域的适当点展开检查,将其作为是核心检测点。

3.2 应力循环特性的确定

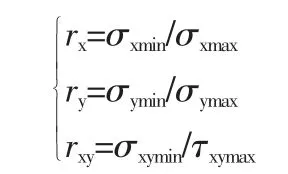

可在起重机正常工作状态下选取多个检测节点进行监测,获得检测节点应力时间历程与节点相关关系,计算获得各个测点应力循环特性值。参考起重机结构中的不同构件对其疲劳检测点绝对值最大应力与最大剪应力进行分析,保证所有应力循环中的疲劳计算点都能一一对应,计算出每一组应力值,分析其差值中的最大绝对值。例如要对其应力循环特性值rx、ry、rxy进行计算分析,且在结构件中融入关键参数指标如正应力σx、σy与τxy剪应力,给出以下计算过程:

结合上试计算最大剪应力,为后续确定疲劳许用应力打下良好基础。

3.3 疲劳许用应力的确定

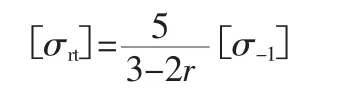

检查起重机设备中构件的疲劳许用应力,正确选取安全系数,充分考量工件工作级别与连接件应力集中状况,包括构件材质等诸多因素进行综合分析考量,最后计算获得疲劳许用应力值。例如在应力循环特性明确后,需要实施到疲劳许用应力计算过程,如果起重机主梁结构的应力循环特性为-1≤r≤0,那么它的拉伸系数t 应该如下[4]:

基于这两点系数指标,可为后续起重机主梁的结构疲劳强度校核技术过程创造前提条件。在检测过程中,应该尽量避免螺栓、铆钉等实施下拉伸操作,同时也要深度分析螺栓与铆钉的剪切疲劳许用应力。

3.4 结合疲劳强度的安全校核检测

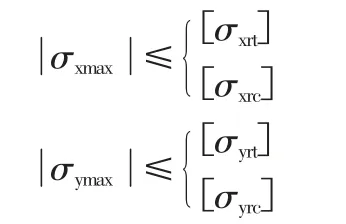

最后要确定起重机主梁中同一结构监测点的绝对值最大应力与最小应力值,围绕其载荷指标作用位置对起重机正常工作过程进行分析,明确其工作循环状况。结合载荷的实际应力状况进行疲劳强度校核分析,具体的疲劳强度安全校核检测过程如下:

4 总结

在针对起重机结构的深度剖解分析中,基于其局部结构的安全检测应当采用疲劳强度安全检测校核理论。根据检测研究过程发现,需要对起重机结构中的主梁与连接件内容进行安全评价与量化判断,这对起重机安全运行非常重要,且整个检测、评价与判断过程非常具有科学合理性与说服力,具有较高参考价值。