卡车智能调度系统在紫金山露天矿的应用

2020-04-30王永松黄小燕

王永松,黄小燕

(1.龙岩电力勘察设计院有限公司,福建 龙岩 364000;2.紫金矿业集团股份有限公司,福建 龙岩 364000)

紫金山露天矿采用汽车、汽车+溜井+平硐电机车、汽车+溜井+平硐胶带等多种开拓运输方式,境界内正常使用的溜井布置有溜矿井10条,采场内保有斗容(2.1~6.0 m3)挖机约50台,50~70 t卡车约230台,设备大型化、机械化程度较高.此外,采场采用高陡帮开采工艺,岩石裂隙发育,遇上南方多雨水天气,雾大能见度低,采场安全管理、防洪压力、矿石的调度运输及溜井供矿质量保证面临挑战.与之不甚匹配的是,生产调度一直采用传统的固定配车、人工跑现场、对讲喊话的模式进行,人工收集录入数据的方式沿用多年,调度指挥的安全性、准确性与实时性难以有效保障,造成现场生产管理人员和设备效率不高、生产成本较高,直接影响矿山的经济效益和综合效益.

针对这一现状,在露天矿卡车调度系统逐步广泛应用的大背景下,紫金山露天矿自2015年起筹划建设方案,于2018年底正式启用卡车调度系统.本文主要介绍该系统在该矿的成功应用,并探索可供改进的功能和板块,提出进一步完善卡调系统运行管理、提高露采数字化管控水平的措施,充分发挥卡调系统对生产的智能辅助,提升露天采矿安全管理、生产管理、资源管理及成本管理水平.

1 卡调系统调度理论

卡车调度系统基于计算机技术,依托GPS卫星,以矿山数据库为核心,综合利用无线传输技术,集成各个生产指挥环节,将GPS位置信息发送到内置GPS接收模块的终端设备,实现实时动态调度,具有生产管理、监控、统计、决策、优化等功能[1].

通过对卡车调度理论研究成果分析,目前比较认可的是,卡车调度理论包含确定最优路线、车流规划、实时调度3个方面.

1)确定最优路线.最优路线的确定旨在适应矿山配置形态变化,它在庞大的采场道路网中解算出所有两点间的最短路线.在图论和运筹学中,最短路径算法通常用来求解最优路径.常用的算法有Dijkstra,Floyd,矩阵算法,动态规划算法等.

2)车流规划.车流规划就是通过数学规划,在满足运输量、剥采比、车流连续性、产品质量搭配等约束条件下,对发往各装卸点的车流进行优化分配,其结果是对运输系统中卡车进行实时调度的基础.

3)实时调度.实时调度是在车流规划的基础上,应用适当的实时调度准则,根据当前系统的运行情况,对卡车进行实时调度,给出每台卡车优化的运行方向[2].

2 卡调系统调度架构

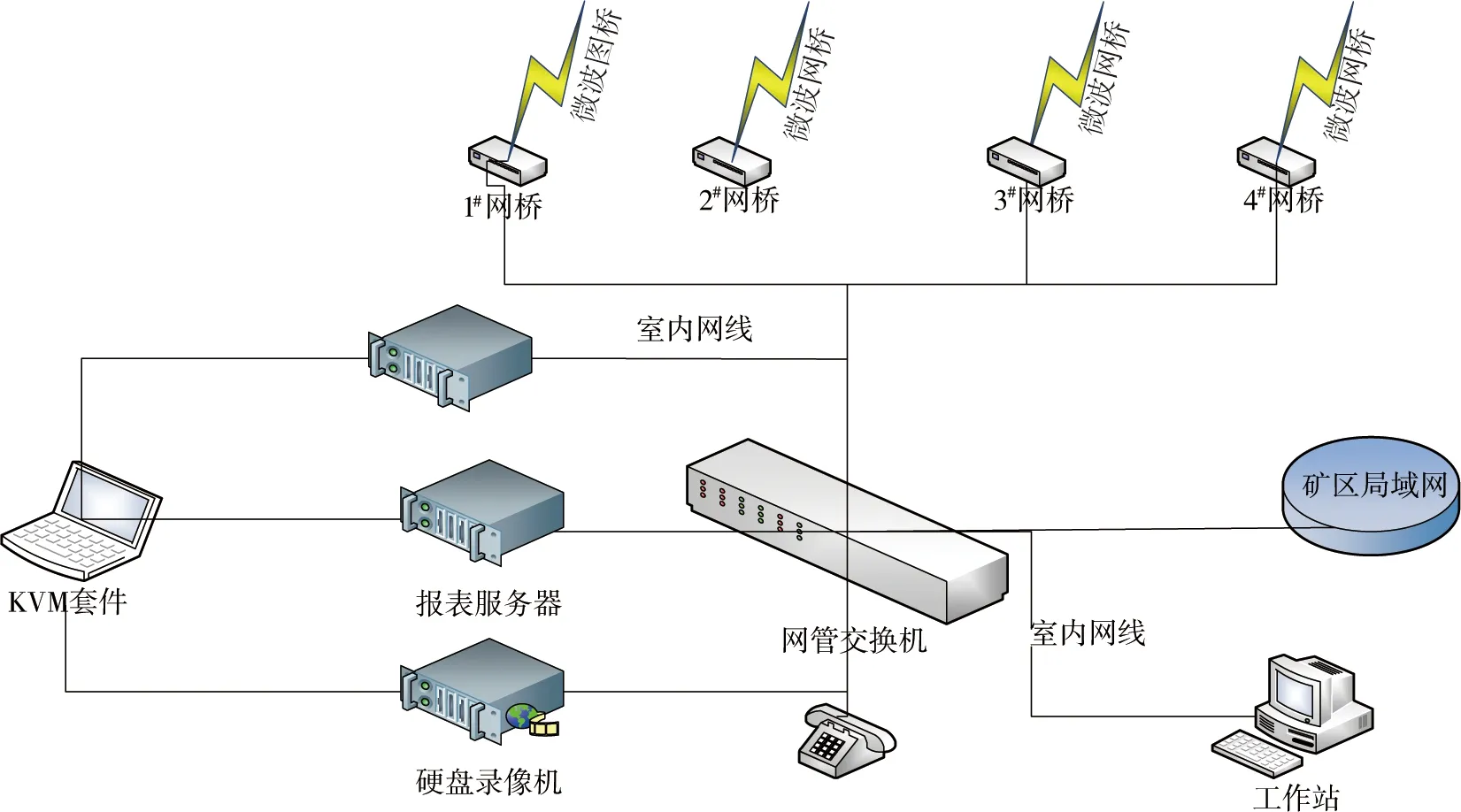

紫金山露天矿智能卡车调度系统,从功能板块来说,包括综合管理平台、生产与安全管理系统、设备辅助管理系统、系统辅助管理系统、地质模块管理系统和智能调度系统.从构架来说,该系统通过GPS及北斗双星定位,包含4GLTE通讯基站、车载终端、挖机终端、调度控制中心等硬件设施建设及调度控制软件程序(如图1和图2).

图1 卡调系统构架

图2 卡调系统工作网络

3 卡车调度系统主要功能

3.1 车辆实时定位功能

系统通过GPS、北斗双星定位模块[3],对现有已安装卡调终端设备的车辆、挖机进行实时定位、历史回放、运行轨迹查询、速度显示、超速定位及报警、离线定位及报警功能,可以有效减少人为管理盲区,提高现场作业的透明度(如图3).

图3 卡调系统实时监控

3.2 车辆防碰撞功能

当车辆之间距离相距10 m,速度在15 km/h以上时,终端设备会进行互相提示和报警.在视线不良、雨雾天气情况下,能够起到对危险和隐患的提前预警作用.

3.3 生产调度系统

调度管理人员能够实时、动态的监控现场所有铲装、运输设备作业状态[4],并进行生产调度指令的下发,改变了以往通过电话、对讲机等人工调度方式存在的调度指令滞后、错位等现象.同时,系统可以根据设备的运行效率,实现车辆的自动调度.

3.4 智能配矿系统

利用现场岩粉取样数据,通过SURPAC软件,建立了采场实时的爆堆数据库,根据选厂当天或当班的矿量和品位需求,自动进行生产计划的排产.通过与SURPAC软件结合,将二次圈矿后的爆堆数据库按照标准格式导入卡调系统,卡调系统综合各溜井矿量、品位、运距等约束条件,在采场现有爆堆中计算出配矿计划及建议设备配备,最后形成生产计划表,经审核后实现生产指令的一键下发.

3.5 自动计量及报表系统

系统自动根据车载GPS的定位信息和相关判断条件,实现产量的自动循环统计.自动计量及报表系统,是卡调系统的核心数据来源[5],为后期的采矿、剥离成本的实时结算、资源有效控制、运矿距离测算提供了关键数据来源.

3.6 高精度挖机控制系统

系统配置1台高精度挖机终端,水平和垂直定位精度±5 cm,可以实现厘米级矿岩铲装界线的精确控制,越界报警,有效控制矿石在铲装过程中的贫化和损失(如图4).

图4 卡调系统界限控制

3.7 其他功能

此外,系统配备覆盖全采场的高清视频监控系统、现场管理人员使用的语音视频实时通讯系统、车辆阶段性油耗监测、异常作业实时报警、通讯基站断电报警系统等功能.

4 重要模块运行现状及优化探索

4.1 配矿运行现状及优化探索

4.1.1 配矿运行现状

智能配矿是卡调系统的核心模块之一,也是根据紫金山露采的工艺模式专门设计、定制开发的一套系统.在实现精确配矿的基础上,还可以有效的全局考虑资源分布、优化爆堆选择、优化运输路径,提高计划编制效率.目前露采在用的供矿溜井共10条,各溜井分别分布在采场的不同区域.爆破爆堆每月250~270个,为确保系统计算结果准确,配矿功能运行必须满足以下条件:作业爆堆必须是未完成、可用状态,剩余量不能为零或者为负,同时必须有运距(即从铲装点到卸点之间的路网畅通).路网必须实时更新,确保路线畅通,中间连接无断开,且与现场实际道路贴合.

4.1.2 主要存在问题

1)爆堆数据库不准,与实际生产备矿数据差距较大.现存爆堆数据库中较多爆堆剩余量为0或者负值很大仍未闭合,同时爆堆状态为已完成或者不可用仍在生产.

2)紫金山生产调度受选厂运行效率影响较大,挖机调动频繁,智能配矿计划可执行性降低,导致爆堆数据失准.挖机生产安排调整时,由于未明确作业爆堆具体的第几块物料,人工录入时会导致该爆堆数据出现偏差.

3)配矿功能仍需进一步优化完善.如配矿程序不够稳定,会出现未经处理的异常导致计算失败,以及优先路径设置特定爆堆后,不能再生成计划等问题.

4)路网更新不及时.铲装点至卸点间的路网在某一控制点中断,未有效连接,导致路径不通;系统内存在多条路网时,当有更优路径的爆堆,即运距更短时,导致结算结果失准.

4.1.3 优化探索

综合来说,配矿调度应加强与选厂的沟通,利用指定生产交流平台,第一时间掌握选厂的矿量品位情况及溜井的运作情况,在出现异常时及时调整供矿,做出最及时有效的反应,将影响降至最低,保证生产.在生产交流平台,每班固定时段发布相关生产信息,供各相关部门决策.具体措施如下.

1)地质爆堆方面:卡调系统的爆堆数据应作为生产备矿的唯一来源;爆堆信息导入系统同时向相关人员发布爆堆物料分布示意图,且生产发函与卡调系统爆堆所有信息应一致;爆堆余量根据现场实际出矿量每日校正,每日出矿量应结合溜井下矿量每日校核,同时定期进行测量复测,核算矿量.需确保将更新后的爆堆信息及时输入到卡调系统,由卡调系统根据更新后信息调整生产安排.

2)调度方面:选择1~2个溜井进行智能配矿试运行,现场管理熟练掌握配矿操作,逐步转变传统工作方式;出矿、排渣等纸质表单与卡调系统中的排产计划,均应明确到爆堆的具体物料分块;确保溜井井存相对准确,将选厂的溜井出矿量同步至卡调系统,通过卡调系统的计算合理安排出矿量,并合理调度上部爆堆的出矿顺序.

3)软件方面:后台软件测控不断优化智能配矿功能;实时更新路网,确保与采场实际吻合.

4.2 智能调度运行现状及优化探索

4.2.1 智能调度运行现状

在给定生产调度指令后,系统可以根据作业起始点、终点,给车辆自动优化行驶路径,并在车辆终端页面、调度控制台上实现路径导航、显示[6].同时,在设定的条件下,根据挖机的作业效率、车辆的运输效率,实现一定范围内车辆的自动调度、智能调度,提高铲装、运输效率.

由于露采运输由三家工程公司负责,各自片区独立调度,智能调度模式仅在同一家公司的多台挖机供同一个溜井或者排土场的条件下使用.即同一家工程公司内部,2台以上挖机作业,爆堆临近,卸点相同,避免运距偏差太大,同时出矿物料必须一致,测试挖机组内卡车5部以上.机械设备必须以终端显示指令信息为准并执行,未经调度中心同意不得随意调整.

4.2.2 主要存在问题

智能调度进程依赖机械设备是否安装卡调终端,同时未经过调度中心培训车载终端操作不熟或者擅自关闭操作系统的驾驶员和挖机手,易造成生产调度不便,影响生产指令执行和作业结算.

4.2.3 优化探索

1)智能调度测试方面.第一,分批次、分公司组织进行设备智能调度功能测试,测试前提前告知工程公司相关人员和设备测试安排,明确当日作业挖机和车辆(满足数量要求)生产作业信息等;第二,做好测试期间终端操作、运行故障、报警信息等问题的记录,并对存在问题分析解决[7];第三,不同作业环境测试,分别在晴好天气、雨雾天气、夜间等多种矿山环境展开测试,提高智能调度功能实际应用价值,充分指导生产.

2)调度方面.第一,生产安排合理,确保满足供矿溜井品位和矿量,避免过程中因爆堆作业量不足、设备出勤量少再临时调整,影响执行,如卡调系统配矿中要求每个爆堆确保合理的出矿量,当某个爆破作业量不足或设备出勤量少,将导致配矿品位产生较大变化,整个配矿系统将不合理,并影响后续生产安排;第二,通过卡调高清视频监控和VNC连接设备终端查看执行情况,实时进行设备管控和调整,确保指令落实到位.

3)软件方面.第一,立足紫金山生产作业模式,及时分析系统运行存在问题,对接软件开发人员进行优化;第二,经过一段时间的智能调度功能测试,对运行效果进行对比分析和评价,重点分析在铲装运输效率提升方面的成果,运用数据佐证;第三,针对运行出现的信息异常、漏洞等专业技术层面问题,要求软件人员进行专业分析,尽快解决.

4)人员方面.第一,加强人员操作培训,强化现场人员智能调度设置和手机终端操作培训,降低操作失误频次;第二,对指令信息落实不到位、机械设备擅自调整、功能测试通知不到位等行为按制度进行处罚,切实提高执行力.

5 结语

1)紫金山露天矿山卡车智能调度系统,立足紫金山生产模式,通过现代高新技术,基本满足现场作业设备的动态调度、准确执行生产计划、及时查询生产统计情况、确定最优路线等功能需求.

2)卡车智能调度系统通过在紫金山露天矿山的应用统计,矿车综合效率比系统运行前提高10%左右,生产管理方式得到了优化简化,并通过安全预警系统,在车辆安全运行方面起到一定作用.

3)车智能调度系统仍有不断优化的空间,拟从综合管理平台、生产与安全管理系统、设备辅助管理系统、系统辅助管理系统、地质模块管理系统和智能调度系统六大板块全面提升,达到实时准确掌握生产设备状况,及时应对生产突发事件,科学、合理调度设备,提高管理水平,提高设备作业效率,减少设备运行成本等目标,从而建立一套高效安全的露天综合生产管理调度系统,打造新时期智慧矿山建设新标杆.