软弱顶底板沿空掘巷围岩控制技术

2020-04-30李立新王平刘海蒋运良刘燕翔崔梓墨薛闯任恒

李立新,王平,2,*,刘海,蒋运良,刘燕翔,崔梓墨,薛闯,任恒

(1.广西百色百矿集团有限公司,广西壮族自治区 百色 533000;2.湖南科技大学 南方煤矿瓦斯与顶板灾害预防控制安全生产重点实验室,湖南 湘潭 411201;3.湖南科技大学 资源环境与安全工程学院,湖南 湘潭 411201)

随着人们日益增长的能源需求,煤炭作为不可再生资源,提高煤炭回采率成为国内外煤炭行业共同关注的焦点.在我国,受综采工作面采动影响下的回采巷道一般采用沿空掘巷窄煤柱(小煤柱)护巷的方法,相比大煤柱护巷(煤柱宽15~45 m),小煤柱巷道围岩处于“大结构”保护之下,煤柱应力较小,不易变形破坏;相比于沿空留巷,小煤柱巷道能更好地防止采空区的水和瓦斯等有毒/有害物质涌入新工作面,同时,巷道更易维护.但是,如果小煤柱留设宽度以及支护参数不合理,不仅巷道难以维护,而且严重影响工作面的安全生产.因此,合理确定小煤柱宽度及其围岩控制是提高煤炭资源回采率、安全采煤的关键.针对小煤柱宽度合理确定的问题,李磊[1]通过分析“内应力场”宽度来确定合理小煤柱宽度;郑西贵[2]根据沿空掘巷和回采全过程中小煤柱应力场的变化来确定不同阶段小煤柱的合理宽度;王红胜[3]提出了基于老顶关键岩块B断裂线位置的小煤柱宽度确定方法;王卫军[4-6]通过位移变分法和损伤理论对沿空掘巷老顶下沉以及实体煤帮支承压力分布进行了分析,提出了基于塑性区宽度和支护方式的小煤柱合理尺寸确定方法.关于沿空掘巷巷道围岩控制技术,柏建彪[7,8]根据沿空掘巷围岩应力分布以及锚杆支护机理,提出了以高强度锚杆控制小煤柱稳定的支护技术;刘增辉[9]根据沿空掘巷的时效特征,指出掘巷时机和煤柱尺寸是沿空掘巷巷道稳定的关键并提出了相应的支护技术;华心祝[10]、张炜[11]提出了锚网索和注浆联合支护受动压影响下孤岛工作面沿空掘巷巷道围岩的控制技术;李磊[12]针对复合顶板沿空掘巷围岩提出了优化临时支护、喷浆封闭围岩、高强度预应力锚杆初次和二次支护以及打向采空区的倾斜锚索支护技术;彭林军[13]针对特厚煤层分层综采沿空掘巷围岩,提出了特厚煤层下分层沿空掘巷合理的巷道位置和煤柱尺寸及上覆岩层防控技术.

总的来讲,针对软弱顶底板条件下的小煤柱沿空掘巷及其围岩控制研究甚少.软弱顶底板条件下巷道顶底板变形量大,且具有明显的时间效应,沿空掘巷小煤柱护巷及其支护技术的可靠性还有待证实.因此,本文拟结合广西百色东怀煤矿3I01工作面进风巷进行软弱顶底板条件下小煤柱沿空掘巷及其围岩控制技术研究,研究结果具有重要的实际意义.

1 工程概况

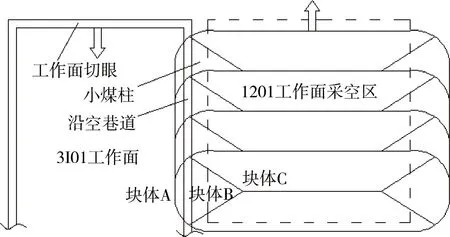

图1 巷道布置

东怀煤矿3I01工作面布置在三采区,三采区的地面位置属丘陵地貌,地表标高平均为+198 m,上部分回采工作面的标高平均约+30 m.整个三采区位于井田南端,采区构造形态为一个走向北东160°左右,倾角10°~16°的单斜构造.三采区南部和北部构造相对复杂,中部则相对简单,构造类别属第二类.工作面布置如图1所示.

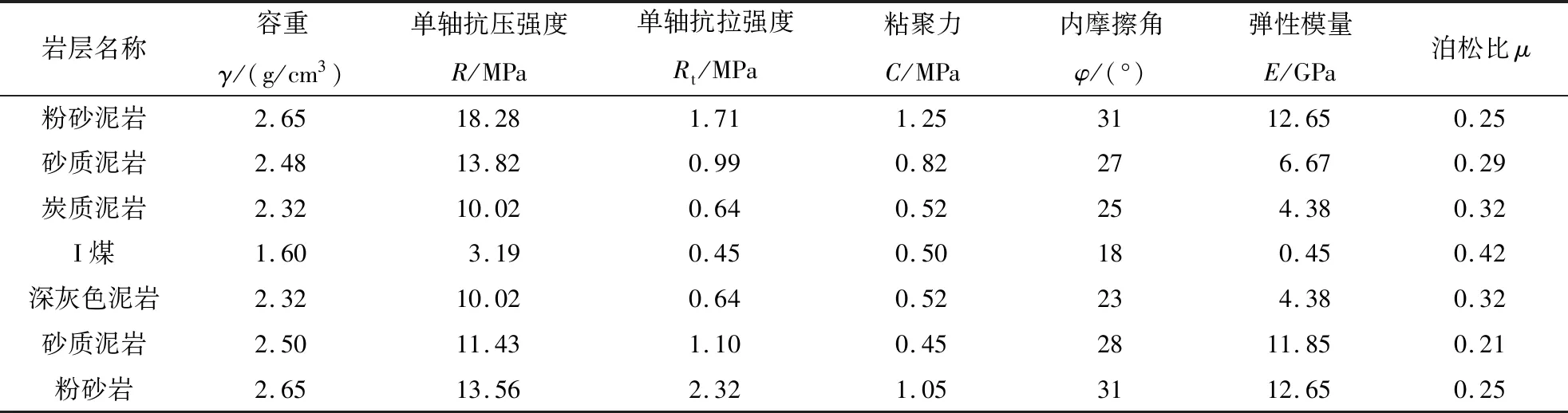

采区主要煤层为I煤层,褐煤,厚度2.8~3.2 m,倾角14°~20°,硬度1.6~2.2,容重1.46 g/cm3.煤层结构简单,老底为砂质泥岩,厚度14 m,硬度较大;直接底为深灰色泥岩,厚度4 m、硬度小且遇水膨胀;伪顶为含炭质泥岩,厚度在0.9~1.2 m,灰黑色、性软断口粗糙;直接顶为较破碎的泥岩和含砂质泥岩混合顶,厚度为3.6 m,遇水膨胀;老顶为灰白色砂质泥岩,有少量细砂岩,厚度约16 m,块状,煤、岩主要力学参数见表1所示.

表1 岩层力学参数

2 小煤柱宽度的合理确定

2.1 沿空掘巷理论基础

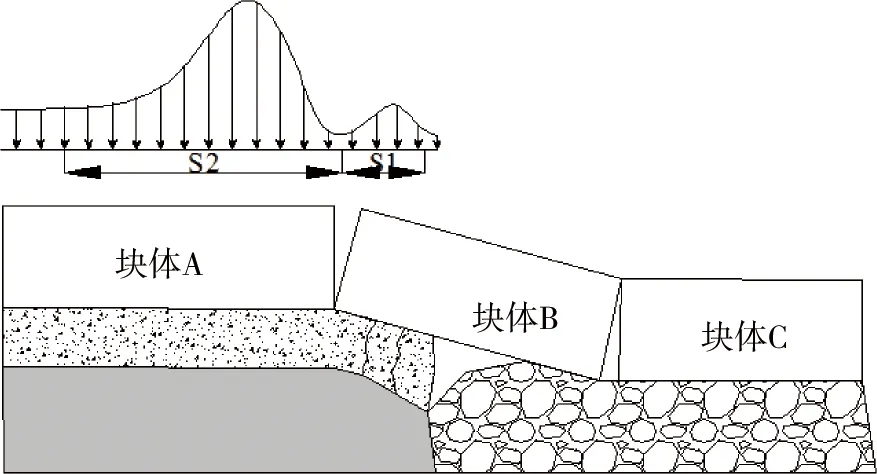

沿空掘巷小煤柱护巷是在煤矿区段回采和关键层破断理论的基础上发展而来,煤炭的层状赋存条件和区段式回采方式使得上区段回采后基本顶断裂形成“X-O”型结构.在工作面端头侧向断裂形成弧形三角块(也称关键块体),在侧向上形成类似于“砌体梁”式的 “大结构”[14],如图2和图3所示.

图2 老顶“X-O”型断裂结构

图3 “大结构”及应力分布

在关键块体B之下的煤体承受给定变形应力,在“大结构”的保护下沿着采空区边缘掘进巷道稳定性较好.巷道周围煤体主要受到上区段回采后形成的部分侧向支承压力,以及本区段回采的超前支承压力影响.东怀煤矿3I01工作面上区段的1201工作面已于2006年回采完毕,加之顶底板岩层均较软,采空区早已压实,上区段的侧向支承压力对3I01工作面影响较小.但是,当回采本区段工作面时,超前支承压力对软弱顶底板条件下沿空巷道的稳定性影响较大.因此,掘进时可以保证巷道的稳定性,重点考虑回采时煤巷围岩的稳定性.

2.2 关键块体力学分析

老顶断裂形成的弧形三角块的尺寸及其回转情况与老顶的周期来压有关[15]:

(1)

弧形三角块实体煤端下沉量几乎为零,采空区一端老顶的下沉量:

Sd=Mm[1-km(1-δ)]+Ms(1-ks).

(2)

式中:Sd为关键块在采空区端的下沉量,m;Mm为煤层厚度,m;km为煤体碎胀系数;δ为工作面回采率;Ms为直接顶厚度 ,m;ks为直接顶碎胀系数.km,ks均为残余碎胀系数.

老顶在实体煤帮侧的断裂位置受到直接顶及老顶的力学特性、厚度以及采深、采高等因素影响.老顶侧向断裂位置距上区段采空区的距离等于应力极限平衡区宽度x0[16].

(3)

式中:m为工作面采高,m;A为侧压系数;φ0为煤体内摩擦角;K为应力集中系数;γ为上覆岩层平均容重;H为采深;C0为煤体内聚力,MPa;pz为上区段的支护阻力,MPa;

2.3 小煤柱宽度确定

2.3.1 理论分析宽度

东怀1201工作面长度为S=150 m,周期来压步距L1=16.8 m,S/L1=8.9 m>6 m,故老顶侧向断裂跨度L2=16.8 m.上区段回采率δ=95%;煤层厚度Mm=3 m;直接顶厚度Ms=3.36 m;煤体碎胀系数km=1.2;直接顶碎胀系数ks=1.4;故关键块下沉量Sd=1.476 m;联立式(1)和式(2)可得关键块回转角θ约为5°.工作面采高m=3 m;侧压系数A=1;上覆岩层平均容重γ=2 700 kg/m3;采深H=78 m;煤体内摩擦角φ0=18°;煤体内聚力C0=0.5 MPa;应力集中系数K=3;上区段的支护阻力Pz=0 MPa;经计算得老顶在实体煤内的断裂距S1=7.65 m.沿空掘巷巷道位置应使得巷道围岩承受的总应力最小.根据研究发现在关键块体B断裂线两边,“内应力场”应力衰减率约为“外应力场”应力增加率的1/3,因此,巷道在“内应力场”的宽度为在“外应力场”内宽度的3倍才能保证巷道围岩所受的应力最小,小煤柱宽度应为4.65 m.同时,考虑到上区段开采时侧向煤体有部分煤体已破坏,且矿井瓦斯含量较高,为保证煤柱的稳定和防止采空区有毒气体的涌入取一个安全系数1.07,因此,初步确定小煤柱宽度为5 m.

2.3.2 数值模拟验证

根据东怀煤矿3I01工作面及上区段1201工作面之间的空间几何关系,结合岩层地质力学条件,采用FLAC3D软件建立小煤柱沿空掘巷的数值模型.如图4所示,模型尺寸:200 mm×200 mm×80 mm,四周前后位移边界,约束Y方向的位移;左右边界为应力边界,取侧压系数为1进行考虑;模型顶部为应力边界.考虑到采空区已压实,采空区压实的矸石以具有一定强度的岩体来模拟.采空区矸石等效岩体的强度可根据实验室内矸石压缩试验确定,根据试验结果本次数值模拟采空区矸石等效岩体参数为弹性模量E=1 GPa,粘聚力C=0 MPa,密度ρ=1 275 kg·m-3,压缩强度R=5.25 MPa,内摩擦角φ=21°,等效泊松比μ=0.25.

图4 数值模型

图5 垂直应力分布

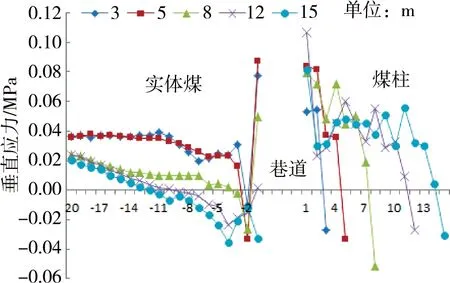

由于老顶下沉稳定,岩层结构属于给定变形,根据前面的分析在老顶的断裂线和采空区接矸处为关键块体的两个支点块体.分别对煤柱宽度为3,5,8,12,15 m的数值模型进行计算,经计算,巷道实体煤帮、小煤柱帮内的垂直应力如图5所示.

可以看出,由于巷道老顶属于给定变形,在实体煤一侧的老顶可看作是悬臂梁结构,在巷道上方的关键块体看作是倾斜的简支梁结构.因此,巷道布置在老顶断裂线右侧时,如煤柱宽度为3 m和5 m时,大部分支承应力在实体煤帮内集中,煤柱只承受了较小的应力.随着煤柱宽度的增大,当巷道布置在老顶断裂线下方或者左边时,如煤柱宽度超过8 m之后,煤柱内的垂直应力不断增大,在本区段回采时会同时受到超前支承压力的影响,煤柱极有可能失稳.考虑煤柱的安全稳定,确定留设5.0 m煤柱宽度是较为合理的.

3 软弱顶底板沿空巷道围岩控制技术

3.1 非对称联合支护基本思想

软弱顶底板条件下沿空掘巷小煤柱护巷的基本思想可总结为如图6所示.

图6 非称联合支护关系

针对东怀软弱顶底板下沿空巷道围岩的变形特点提出以控制“大结构”支点为核心的锚杆、金属网、H型钢带、锚索和桁架锚索的非对称联合支护技术:首先,巷道开挖后及时对顶板和两帮进行锚网+H型钢带支护,小煤柱局部破碎处喷浆封闭围岩,控制围岩的初始大变形,保持围岩的整体性.其次,由于顶板软弱破碎,自稳能力差,锚杆和金属网支护后需采用长锚索进行补强支护,锚索长度需穿过直接顶锚固在老顶,充分利用“大结构”的承载作用;再次,由于“大结构”的一个支点位于实体煤帮当中,煤体强度低、易变形,若“大结构”的支点不稳,势必引起顶板和小煤柱失稳,因此,提出采用桁架锚索控制实体煤帮不下沉、不鼓出,这对整个巷道的稳定至关重要.然后,对于软弱底板岩体掘巷后进行一次卧底,采用底角锚杆和底板锚杆进行控制底鼓.最后,需加强围岩应力、变形和离层监测,反馈完善支护参数,实现动态支护.

软弱顶底板沿空掘巷围岩控制总结起来就是以控制老顶“大结构”稳定为核心,以控制实体煤帮不下沉为基础,以非对称联合支护为支护体系来实现的.

3.2 非对称联合支护方案

根据软弱顶底板围岩控制原理,巷道不同部位选择不同的锚杆支护密度,同时,根据不同部位的应力和变形特征进行有针对性的强化支护,通过巷道整体的非对称联合支护来实现巷道整体的协调变形和稳定.

1)锚网带支护保持围岩整体性.巷道掘出后立即全断面(底板除外)挂金属网,顶板加H型钢带,并利用预应力左旋无纵筋螺纹钢锚杆紧固.

2)顶板锚索加强顶板.关键岩层断裂形成的“大结构”是实现小煤柱护巷的基础,但是软弱的顶板围岩难以自稳,因此,在金属网+H型钢带+锚杆支护后需采用锚索将软弱破碎围岩锚固在“大结构”之上.

3)桁架锚索固定实体煤帮.在“大结构”的作用下,巷道实体煤帮受到上区段回采的侧向支承压力和本区段回采的超前支承压力共同作用极易鼓出、下沉,实体煤帮的鼓出不仅影响巷道断面的使用,更影响“大结构”的稳定,而“大结构”的下沉会导致煤柱失稳和软弱顶、底板的鼓出.因此,实体煤帮的稳定是沿空掘巷巷道稳定的关键,需采用刚性支护.实体煤帮采用桁架锚索补强支护,每间隔两排锚杆布置一组桁架锚索.

4)加密长锚杆强化煤柱.小煤柱帮煤体是整个巷道最薄弱的环节,煤体大部分已进入塑性和破碎阶段,因此,采用加长、加密螺纹钢等预拉力锚杆强化煤体残余强度是控制煤柱帮围岩的主要方式.

5)底板锚杆控制底鼓.底板软弱造成沿空掘巷巷道底鼓严重,由于实体煤一侧支承应力较大,故实体煤帮一侧的底鼓量更大.实体煤帮的桁架锚索部分限制了实体煤帮围岩向底板移动,同时设计底角锚杆进一步限制帮部煤体向底板变形移动.因此,底板设计4根加长左旋无纵筋螺纹钢锚杆,两边底角锚杆呈25°倾斜布置,中间两根锚杆垂直底板布置,靠近实体煤帮适当加密.根据软弱顶底板围岩控制原理,设计支护方案如图7所示.

图7 支护方案及参数(单位:mm)

4 现场试验及监测

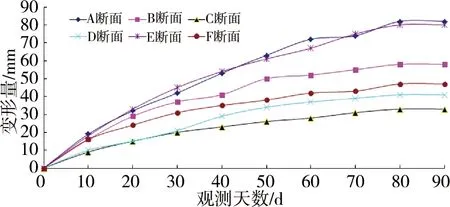

根据设计的支护方案和参数,在3I01工作面进风巷中选取50 m巷道作为支护试验段,为对比分析,试验段前后均采用普通的锚杆支护,共设置6个位移监测断面,采用“十字”观测法监测断面位移和顶板离层仪观测岩层离层情况.经过为期5个月的监测,巷道在掘进期间的两帮和顶底板收敛变形如图8和图9所示.

图8 两帮收敛变形

图9 顶底板收敛变形

观测显示,在掘进期间普通支护段巷道的两帮及顶底板收敛变形均明显大于非对称联合支护段的两帮及顶底板收敛变形.其中普通支护段巷道的两帮最大收敛量达到190 mm;设计支护段收敛量最小为80 mm.整个掘进影响期可分为3个阶段:围岩加速变形阶段、围岩稳定变形阶段和围岩稳定阶段.其中围岩加速变形阶段大约在10 d左右,随着时间的增加,掘进巷道逐渐远离观测断面,围岩进入稳定变形阶段,在观测80 d左右巷道变形基本上稳定.

5 结论

1)基于最小应力原理合理确定煤柱宽度的方法适用于东怀煤矿3I01工作面进风巷.

2)随着煤柱宽度的增大,实体煤帮内的垂直应力逐渐减小,而煤柱内的垂直应力逐渐增大,应力逐渐由实体煤帮向煤柱内转移.

3)提出了软弱顶底板条件下小煤柱沿空掘巷围岩控制原理:在保持围岩整体性的前提下.首先采用锚索强化顶板围岩和采用桁架锚索固定实体煤帮,然后加密长锚杆强化煤柱帮围岩,最后底角锚索和底板锚杆控制底鼓.

4)软小煤柱沿空掘巷围岩控制技术,即锚杆+金属网+H型钢带+锚索+桁架锚索的非对称联合支护技术可以有效减小围岩变形量、变形速度,控制顶板离层情况,支护效果显著.