切顶卸压沿空成巷的研究与应用

2020-04-30葛磊松刘燕祥陈达常王平李鹏任恒

葛磊松,刘燕祥,陈达常,王平,李鹏,任恒

(1.广西百色百矿集团有限公司,广西壮族自治区 百色533000;2.湖南科技大学 南方煤矿瓦斯与顶板灾害预防控制安全生产重点实验室,湖南 湘潭 411201;3.湖南科技大学 资源环境与安全工程学院,湖南 湘潭 411201)

随着煤炭资源的日益开采,我国煤炭储量越来越少,传统的留设煤柱开采方式资源回收率较低,造成了大量的资源浪费[1-3].无煤柱开采是一种先进的煤矿开采方法[4-6],逐步被人们所熟知并接受.目前普遍使用的无煤柱开采方式为切顶卸压沿空成巷开采技术[7,8],并在该领域取得了一些成果.何满潮[9]针对不同顶板位态提出了几种“围岩结构-巷旁支护体”力学作用模型,为切顶卸压沿空成巷的设计提供了理论依据;孙晓明[10]通过对薄煤层工作面回采过程中顶板受力状态分析,确定了最佳预裂爆破钻孔间距;侯公羽[11]通过切顶高度对巷旁支护沿空留巷稳定性研究发现,超前深孔爆破切顶巷旁混凝土沿空留巷技术提出在较薄直接顶、厚煤层综放开采条件下是可行的.广西位于我国西南地区,煤炭资源较为缺乏,近年以来沿空留巷无煤柱开采技术在百色百矿集团广泛推广应用,沿空留巷技术能够较好地实现无煤柱护巷[12,13],在经济效益方面效果显著,但沿空留巷需要提前安排队伍掘进工作面两巷,对于目前招工难用工难,一线人员缺乏的煤矿企业仍是个不小的压力,同时提高了人工成本.

百矿集团东怀煤矿沿空成巷技术研究和实践直接利用采煤机滚筒切割上出口机尾段煤壁成巷,成巷后作为下一工作面顺槽,这样可以少打巷道,缩减掘进队伍,提高了效率,节约了成本,同时也为沿空成巷技术的探索提供了宝贵的实践经验.

1 沿空成巷技术的基本原理

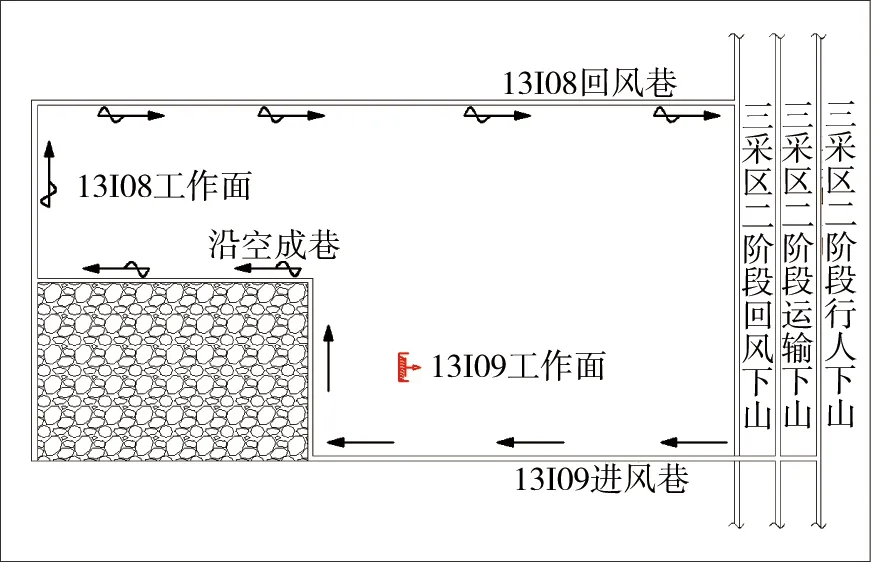

图1 东怀煤矿软岩巷道沿空成巷试验巷道布置

百矿集团东怀煤矿软岩巷道沿空成巷技术的研究与应用主要是先在采区掘进巷道圈出一块待采区域,切眼斜长大于或者等于两个工作面切眼斜长,在掘出来的切眼下部安装一个工作面长度(约150 m)所需数量的支架,然后进行推采,上出口在采煤机切割后及时进行支护,切割成巷后进行留巷支护处理,采空区侧打柱支护顶板冒落形成巷道边帮,沿空成巷后的巷道,作为下一工作面运输顺槽(如图1所示).

2 沿空成巷的研究应用

2.1 东怀煤矿I煤地质条件概况

东怀煤矿I煤煤层结构复杂,夹矸多,中、上部有泥岩夹矸,夹矸厚0~2.7 m,平均0.7 m.以煤层中、上部的泥岩夹矸为界,将煤层分为上、下两个分层,上分层命名为I上,下分层命名为I下,上、下分层合并仍称为I煤.I上分层于井田西北部可采,煤层厚 0.8~1.0 m,平均0.86 m,I下分层煤厚0.83~2.53 m,平均1.74 m.上、下分层煤层合并处煤厚0.80~2.96 m,平均厚度3.0~3.5 m.煤层顶板为泥岩或炭质泥岩,直接底板大多为泥岩或砂质泥岩,间接底板为厚层状粉砂岩,细砂岩,煤层倾角10°~16°.

2.2 技术方案

本研究选取东怀煤矿13I07与13I10工作面中间的未开采区域斜长共300 m的区块进行试验,即13I08工作面和13I09工作面进行试验.先掘进13I08回风巷、13I09进风巷,然后贯通两巷作为两个工作面的切眼,然后对13I09工作面进行设备安装,再对13I09工作面进行推采,上出口切割后,及时对顶板进行支护,并对成巷巷道进行留巷,采空区进行切顶放顶处理,推采到10 m距离后,在上出口留巷位置开始使用超前支架,加强顶板支护,成巷巷道全部使用U型钢和π型梁联合加强支护,根据周期来压步距确定加强支护距离,确保留巷质量和效果.采空区待顶板完全垮落后,对留巷边帮进行喷浆处理,防止漏风.

2.3 沿空成巷的实施步骤和工艺流程

2.3.1 沿空成巷实施步骤

在矿井切出一块待采区域(大于等于2个工作面宽度)→推采一个工作面后对工作面上出口进行支护留巷→切顶放顶采空区→采空区冒落充分→成巷.

2.3.2 沿空成巷的工艺流程

1)工作面的圈定:选取未开采区域约两个工作面斜长共300 m的区块(每个工作面长150 m),即13I08和13I09工作面进行试验,先掘进13I09回风巷、13I08进风巷和贯通两巷作为切眼.

2)工作面支架的安装:先安装13I09工作面,工作面斜长150 m,只安装98个支架,机尾段剩余2个支架不进行安装,留空位进行沿空成巷以及超前支架的安设.

3)切割、沿空成巷:切割工作面机尾后,及时对机尾顶板进行支护,支护分为临时性支护、永久性支护和沿空成巷加强支护3种形式,组成联合支护模式.

支护工艺流程:采煤机切割机尾成巷→超前支架临时支护→打顶锚杆→打边帮锚杆→挂网支护→打锚索支护→打中间单体柱配π型梁切顶支护→打U型钢支柱卡π型梁端头(迎山角5°~10°)、压网挡采空区矸石→打加强单体柱配铰接顶梁支护→打锚杆锁π型梁头→超20 m回收加强单体柱→超40 m回收中间单体柱→成巷.

2.4 沿空成巷技术数值模拟

2.4.1 模型的建立

为了分析沿空成巷技术时的围岩变形特征和围岩应力分布,根据13I08和13I09工作面现场工程地质条件,采用FLAC3D建立数值计算模型,建立的数值模型如图2所示.

图2 数值计算模型

模型尺寸为80 m×10 m×60 m (长×宽×高) ,底部固定,四周限制水平位移,模型上部为自由边界,施加20.7 MPa的载荷,模拟上覆岩层重量.材料采用摩尔-库仑本构模型,各岩层物理力学参数见表1.

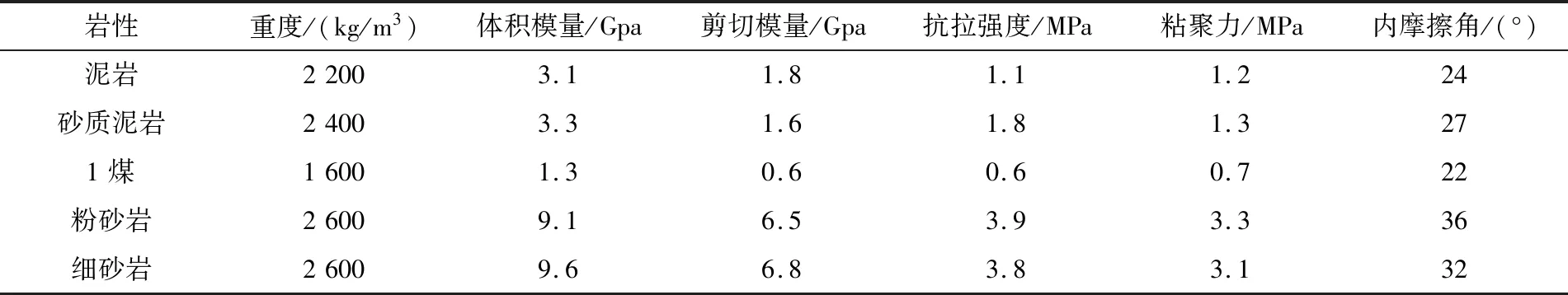

表1 岩层物理力学参数表

2.4.2 数值模拟分析

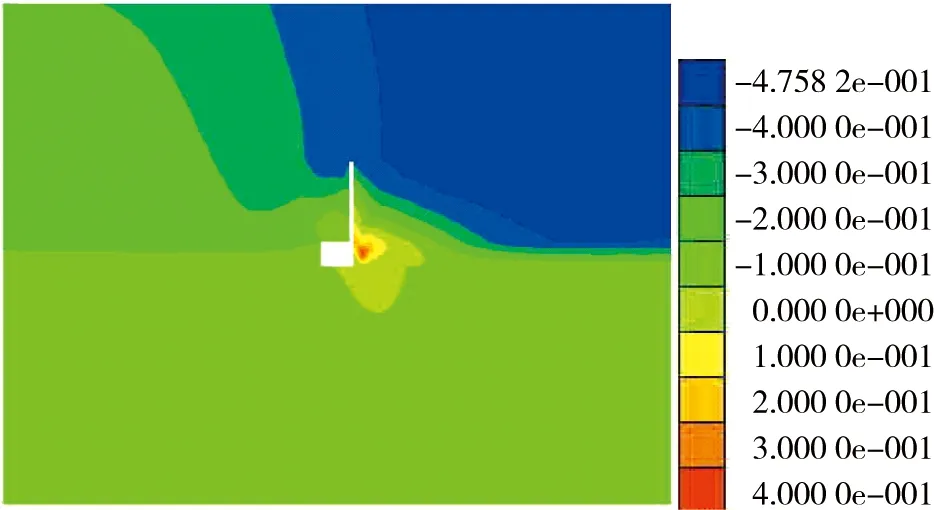

由图3可以看出,煤层采出后在侧向实体煤内产生了应力集中,应力集中峰值为26.7 MPa,并在巷道临采空区侧产生了一定的卸压区;由图4可以看出,煤层采出后巷道顶板下沉量150 mm左右,采空区侧基本顶岩块沿切缝面基本顺利垮落.综上,沿空成巷技术东怀煤矿13I07与13I10工作面具有可行性,实施时应对应力集中侧加强支护.

2.5 沿空成巷的支护设计

设计沿空成巷规格:宽×高 (4 m×3 m).

2.5.1 沿空成巷临时加强支护

鉴于东怀煤矿顶板泥岩抗压强度较低,机尾段沿空成巷必须要对顶板进行临时加强支护,因留巷条件限制,无法使用传统的液压支架进行顶板支护,因此该段巷道选用ZT-3200/15/30型超前支架进行支护.

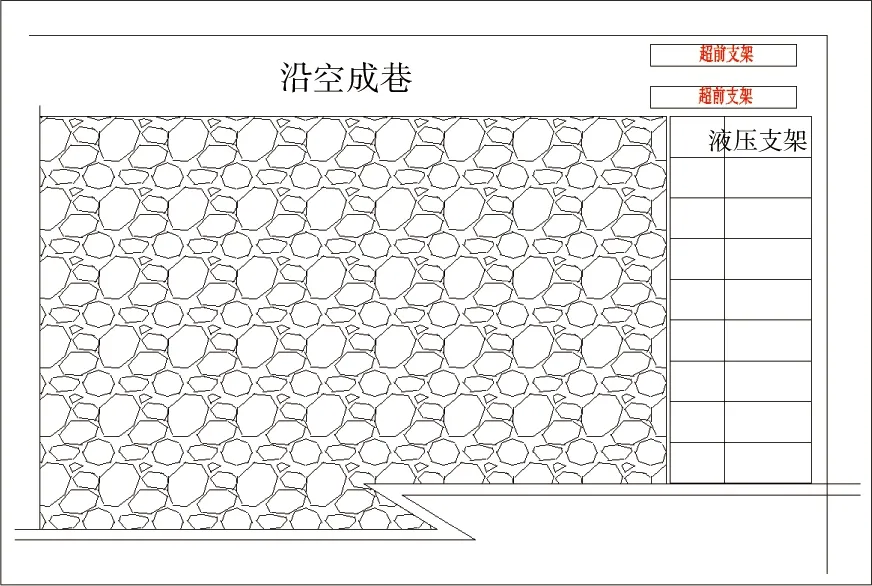

沿空成巷超前支架的使用主要基于西南百色地区软岩巷道顶板较为破碎考虑,在机尾预留空位地方使用2副超前支架进行临时支护,可以有效地控制机尾顶板,确保安全(临时支护示意图如图5所示).

图3 垂直应力

图4 垂直位移

图5 沿空成巷临时支护

2.5.2 采煤机切割成巷后永久支护

图6 沿空成巷永久性支护

东怀煤矿I煤顶板煤层直接顶板为泥岩,平均厚3.40 m,局部见炭质泥岩或细砂岩伪顶一层,厚0.00~0.50 m.抗压强度:泥岩10.1~31.5 MPa,炭质泥岩64.0~114.6 MPa,平均73.05 MPa.顶板围岩的抗压强度比较低,属于不稳定岩层.所以顶板支护确定使用锚网支护+锚索支护方式(具体参数如图6所示).

1)锚网支护.锚杆规格:Φ20 mm×2 000 mm,锚网支护规格:800 mm×800 mm,其中碳墙侧边帮打3根锚杆,顶板打5根锚杆,锚网搭接200 mm.

2)锚索支护.锚索规格:Φ21.5 mm×6 000 mm,锚索间距1 600 mm,锚索排距2 400 mm.

图7 沿空成巷内加强支护

3)采空区侧支护方式:采空区侧主要是利用菱形网配合U型钢支架柱腿压网,阻挡矸石,等顶板切顶垮落完全后形成矸石墙,然后对该侧进行喷浆粘结,达到支护、防漏风目的.

2.5.3 沿空成巷内加强支护

沿空成巷内加强支护主要基于软岩巷道沿空留巷联合支护技术[5],主要是利用U型钢金属支柱+π型梁+锚杆形成联合支护模式,从而对沿空成巷巷道的顶板和边帮形成有效的支护,如图7所示.根据东怀煤矿矿压观测数据,工作面初次来压距26.5 m,周期来压距为19~21 m,平均20.62 m;超前影响范围在工作面前方60~70 m,超前支承压力高峰区在煤壁前方10~20 m范围内.因此,沿空留巷内加强支护参照超前支护模式,在20 m范围内,采用双排单柱加强支护模式,40 m范围内,采用单排单柱加强支护模式,超过以上距离后,开始逐步对单柱进行回收循环利用.

1)联合支护:采用U型钢支柱+π型梁+锚杆支护模式,其中U型钢支柱主要起到支撑以及档矸石和拦网作用,π型梁起到切顶作用,锁住π型梁的锚杆起到悬吊作用,形成联合支护整体.联合支护排距为500 mm.

2)单、双排支护:即加强单体柱(20 m范围)+中间单体柱(40 m范围),加强单体柱超过20 m范围即进行回收,中间单体柱超过40 m范围即进行回收.

2.6 沿空成巷的通风方式

2.6.1 沿空成巷的通风方式

图8 软岩巷道沿空成巷通风

采用“Z”型通风方式,具体风流走向:13I09进风巷→13I09工作面→13I09回风巷(沿空成巷)→13I08切眼→13I08回风巷.在工作面内风流走形为“Z”型走向流动,在两个工作面整体的风流为“U”型通风方式(详情如图8所示).

2.6.2 沿空成巷防自燃发火采取的措施

沿空成巷后,待采空区侧顶板冒落完全形成边帮,再对已经成巷的采空区侧留巷边帮进行及时喷浆,防止风流窜进采空区导致采空区煤炭自燃,同时,减少采空区热量发散到留巷巷道,改善作业环境.

2.7 存在问题和解决办法

2.7.1 方案实施中存在的问题

1)普通刮板机机尾为抬高槽,采煤机在机尾段割不到巷道底板,导致机尾段浮渣多,需要人工降底、清理.

2)超前支架梁长度不足,无法伸到煤壁,形成有效的超前支护.

2.7.2 解决办法

1)采煤机机尾无法割底问题:首先,在刮板机机尾槽的齿轨边上加焊两个齿轨座,加长两条齿轨,共长0.75 m;其次在刮板机机尾槽跟过渡槽煤壁端,分别焊上两块长为0.75 m、宽为0.35 m、厚度为40 mm的铁板,用于采煤机平板滑靴的行走,从而解决刮板机上行走轨道的限制,保证采煤机滚筒能割到底板.

2)超前支架梁长度不足问题:首先,将超前支架的顶梁前端割断,在利用方钢、钢板等材料加工制造成一节(长1 m,宽0.4 m,高0.3 m)顶梁,将加工好的顶梁插入至超前支架的顶梁内部.最后利用两条液压千斤顶移动调整加工顶梁的伸缩量,实现顶板的安全支护.经改造后,超前支架的顶梁可以延长1 m,并于2017年11月在13I09工作面成功使用,实现了对顶板的安全支护,同时利用液压千斤顶可以随便调整顶梁的长度,具有加大的灵活性.

2.8 试验成果分析

1)成巷成果:本试验通过对东怀13I09回风巷进行沿空成巷实践,成功成巷并留巷865 m,实现了对13I09回风巷的整体成巷并留巷的目的(详见图9).

图9 成巷效果

2)沿空成巷经济效益

(a)可多采30 m煤柱效益:(865 m×30 m×3 m)×1.5 t/m3×350元/ t=4 087万元;

(b)联合支护成本:4 000元/ m×865 m=346万元;(U型钢、包箍、π型梁、锚杆、锚网、锚索、K2335树脂、人工等合计约4 000元/m).

(c)巷道维护成本:120万元;

经济效益=a-b-c=3 621万元.

3 结论

1)提出了联合支护切顶成巷技术,能有效地减小围岩变形.

2)相对传统的“110”工法,沿空留巷技术一方面可以大幅降低综采工作面掘进成本,另一方面无煤柱开采大大提高了资源回收率.

3)对刮板机及超前支架的改造,可以为一般的综采工作面进行沿空成巷解决设备上不配套的难题,使其适合复杂多变的南方地质条件变化,为南方软岩条件矿井高效开采煤矿资源提供新思路、新方法,促进南方矿井回采工艺水平的提高.

4)沿空成巷技术在东怀煤矿的成功应用,是在沿空留巷技术上的大胆创新,对于西南地区煤炭缺乏有重要意义,是对无煤柱开采技术的又一次技术上的革新.