集装箱自动化码头工艺与装备技术现状及展望

2020-04-30

(海南港航国际港务有限公司,海南 海口 578101)

0 引言

从厦门港远海码头的半自动化运营到上海洋山深水港四期工程以及青岛港前湾港四期工程的全自动化运营,我国的自动化集装箱码头建设正处于积极探索的阶段。但是目前有关集装箱自动化码头工艺与装备技术总结还在不断地深化中。以下就初步梳理概括了集装箱自动化码头工艺与装备技术的发展现状,并对未来建设打造全自动化集装箱码头的技术难点与发展方向进行探索。

1 集装箱自动化码头概况

该文以国内典型集装箱自动化码头上海洋山深水港四期工程以及青岛港前湾港四期工程为例,对我国当前集装箱自动化码头的发展情况进行简要概述:上海洋山深水港四期工程位于小洋山岛西侧,岸线长度2 350.0 m,平均纵深4 060.0 m,码头一期工程设计能力为400 万TEU,于2017年12 月正式投入运营。

该项目自投入运营以来所累积形成的关键技术包括:在全球范围内首创61 t 的双20 ft 箱自动化轨道吊以及路侧外集卡全自动化作业系统;设备参数基于仿真平台建设并支持个性化设计;智能化口岸监督管理实现大数据、5G 通信技术以及云平台技术的全面融合。青岛港前湾港四期工程规划建设泊位共6 个,岸线长度2 088.0 m,平均纵深784.0 m,码头一期工程吞吐能力设计150 万TEU,配备双小车桥吊,纯电动带举升自动导引车,高速轨道吊,于2017 年5 月正式投入使用,工程项目建设高度符合全智能化、零排放以及高效率的建设目标,自主设计研发并集成,自投入运营以来所累积形成的关键技术包括:在全球范围内首创基于L-AGV 的自动循环充电技术,具有重量轻、续航时间长的特点;创新实现轨道吊系统的一键锚定精准定位;对桥吊主梁后伸距进行优化设计,于全球范围内首创非等长后伸距双小车岸桥,在节约建设成本以及装备制造成本方面有非常突出的贡献;实现了基于机器人技术自动拆装集装箱钮锁工艺的自主研发与设计制造。

2 集装箱自动化码头的优点

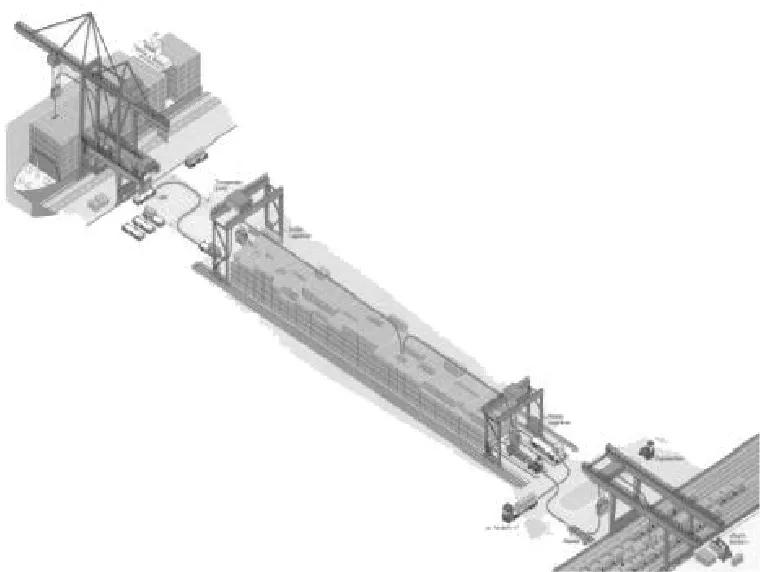

随着我国经济的迅猛发展和技术上的突飞猛进,我国已然成为了当前第一运输国和集装箱生产国。但是需要注意的是,在目前我国集装箱生产的经营状况仍然存在着许多问题。当前,我国的集装箱码头在自动化方面仍然需要继续深造,加强研究和创新,努力实现自动化,发挥出自动化管理模式的价值。并且,自动化管理与传统的管理模式相比,集装箱自动化码头明显有巨大的优势。首先,采用自动化的管理模式对集装箱码头进行生产和运营,能够保证生产作业的安全。由于集装箱自动化码头在运营的过程中会按照设定好的计算程序来进行运营,运用计算机技术能够增强其稳定性和可靠性。其次,自动化管理能够在很大程度上解放劳动力,将降低劳动强度,以自动化起重机(图1)为例,其能够有效地提升劳动效率。再次,自动化的集装箱码头在进行装配和作业的过程中,能够很大程度地改善交通情况,可以降低水平运输的距离。最后,还可以提升港口区域的土地利用率,集装箱自动化码头具备着高密度和堆积容量大的优势。

3 工艺装备技术发展现状

3.1 工艺技术

根据国内外集装箱自动化码头的建设现状来看,常见的自动化装卸工艺模式主要可以概括为3 种类型。1)基于双小车岸桥,自动引导车以及自动化轨道吊相结合的装卸工艺模式,这种模式将双小车岸桥应用于前沿装卸,依托于中转平台解决小车作业耦合问题,堆场采用自动导引车完成装卸,水平运输通过自动化轨道吊实现,涵盖闸口操作、海侧运输以及堆场装卸等在内的工艺过程均已实现全面自动化。2)基于单小车岸桥,自动跨运车以及自动化轨道吊相结合的装卸工艺模式,这种模式引入自动跨运车实现水平运输,解决岸桥与水平运输间的耦合问题,目前多见于半自动码头升级改造工程中,可以最大限度地利用既有装备技术,有良好的发展前景。3)基于双小车岸桥,自动导引车以及自动化轮胎吊相结合的装卸工艺模式,在整体布局上堆场与码头岸线保持平行,对减少地震危害控制投资有积极意义,虽然应用相对较少,但对于我国一些半自动化码头升级改造也有一定的借鉴意义。

3.2 装备技术

图1 集装箱自动化起重机

目前集装箱自动化码头装备根据使用情境可以分为前沿装卸、堆场装卸以及水平运输装备这3 大类型[1]。其中,前沿装卸设备以双小车岸桥为主,目前已经从人工操作过渡至远程控制,相关技术发展比较成熟。堆场装卸设备可以分为ARMG 以及ARTG 这两大类型,其中以自动化轨道式集装箱门式起重机的应用比较广泛,轨道式集装箱门式起重机可以根据堆场的实际要求,按照堆三过四或者堆四过五的方式确定起重机自身起升高度,由于起升高度不高,因而起升速度相应较低,大车运行速度高。但是需要注意的是,当跨度达到40.0 m 以上时,高速运行状态下容易因门腿运行阻力不同产生一定程度的偏移,因此需要设置电气控制化的同步装置,确保两侧门腿运行机构速度的一致性。水平运输设备则以跨运车以及自动导引车为主,目前全自动码头中对自动导引车的应用相对较多。我国自动导引车发展历程较短,但是一直以来不断加大在这一领域的投入,以改变我国AGV 长期依赖进口的局面。经过不懈地努力,终于取得了一定的成效,北京起重运输机械研究所、清华大学、中国邮政科学院邮政科学研究规划院、中国科学院沈阳自动化所、大连组合机床研究所、国防科技大学和华东工学院都在进行不同类型的自动导引车的研制并小批投入生产,并在工程实践中取得了满意的效果。

4 技术研究方向展望

4.1 集装箱自动解锁技术

国内外均处于有关自动化码头智能化解锁装置的研发应用探索阶段中,并取得了一定的研究成果,但同时有关集装箱锁垫的标准尚不统一,种类较多,给全自动化拆装作业的实现带来了一定的挑战。因此,必须尝试以机器人技术为依托,对自动拆装所电设备进行自动化研究,一方面有助于锁垫拆装作业效率的提升,另一方面达到实现全自动化码头作业的目的,实现行业统一锁垫配置标准。

4.2 海铁联运技术

铁路与集装箱自动化码头联合运输对于大物流体系实现,构建智慧化港口以及实现多式联运具有非常重要的意义。目前,还较少有围绕自动化海铁联运布置方式,装卸工艺以及装卸设备问题展开研究的文献,并且两者如何实现大数据的全面共享也是难点所在。

4.3 自动化码头智能化运行平台

发展集装箱自动化码头需要依托于大量港口系统的建设与应用工作,码头内部各个系统间网络连接,码头与港口网络连接以及大数据信息传输都需要依赖良好的技术平台来实现。同时,还应在网络系统平台搭建的基础上建立涵盖船舶作业数据在内的大数据解决方案,达到港航级标准,以面向“互联网+”背景下的港口物流系统提供智能化技术支持,为智慧港口建设提供服务与参考。

5 结语

在工业4.0 的全新时代背景下,智慧港口已经发展成为港口建设的必然方向,构建具有高度有效性以及可靠性特点的自动化集装箱码头对于智慧港口建设而言意义重大。该文即对当前集装箱自动化码头在工艺以及装备技术方面的发展情况进行概括,并简要展望了未来工艺技术的发展方向,希望能够有助于我国智慧港口建设与发展目标的实现。