隧道掘进机行走部设计探析

2020-04-30

(三一重型装备有限公司,辽宁 沈阳 110027)

0 引言

目前隧道施工的手段主要有钻爆、盾构、TBM 和隧道掘进机。其中隧道掘进机凭借投入成本低、工作效率稳定、适用岩石硬度覆盖面广及易维护等优点,得到了很多用户的青睐,市场占有率也逐年攀升。隧道掘进机是在矿用掘进机结构基础上改进而来的,改进内容包括加大截割部等部件的外形尺寸、提升本体部等部件的可靠性。尽管隧道掘进机已被广泛使用,但设备本身的结构还存在一定的问题,其中隧道掘进机行走部的问题较为突出,因此对隧道掘进行走部的设计改进变得尤为重要。

1 隧道掘进机行走部设计的关注点和存在问题

1.1 隧道掘进要求频繁调机

隧道掘进机需要频繁调机的原因主要有2 个方面。1)由于隧道施工的断面面积比煤矿巷道断面面积大很多,即使设计人员对设备本体部及截割部进行了改造,改造后设备的截割尺寸仍不能完全满足施工要求,只能通过频繁移动设备完成断面截割任务。2)完成一个施工循环后,隧道内壁需要锚护和喷浆,而隧道施工面空间有限,需要移动隧道掘进机给锚护和喷浆设备让出空间,也要求隧道掘进机满足频繁调机的要求。

1.2 隧道掘进机支重轮磨损严重

支重轮磨损严重的原因主要有2 个方面。1)隧道掘进机运行时经常会有砂石等异物进入支重轮与履带板的接触面,砂石中大量的石英成分形成强烈的磨料磨损现象。2)支重轮尺寸设计不合理,支重轮直径小、与履带接触长度不足导致支重轮接触强度不能满足使用需求,也会使支重轮产生磨损。

1.3 隧道施工路面起伏,对隧道掘进机冲击大

由于隧道施工中设计路线不是水平的,所以设备工作时随着路线的起伏而升降,频繁的升降会对设备的行走部造成冲击,对行走部的张紧轮、张紧油缸及履带组件等构件使用寿命影响很大。

1.4 隧道掘进机履带磨损严重

隧道掘进机履带磨损严重的原因有2 个方面。1)隧道掘进机履带板与砂石直接接触,砂石含有石英等磨蚀材料,加速了履带板的磨损。2)在隧道施工过程中,隧道掘进机要频繁调机移动,大量的移动也增加了履带板的磨损。

2 针对问题的解决方案

经过考察对比发现,挖掘机与隧道掘进机行走部的施工环境较为相近,因此参考挖掘机行走部结构进行改进,改进内容如下。

2.1 行走架结构优化与尺寸改进

目前隧道掘进机行走架结构复杂,导致行走部重量增加,设备调转不灵活,因此在满足使用刚度、强度的前提下,通过简化行走架结构,优化行走架部件尺寸,可降低行走部重量[1],提高设备灵活性。

2.2 支重轮改进

支重轮改进的方法有2 种。1)参考挖掘机支重轮与履带板的结构,将隧道掘进机支重轮与履带板的接触面高度提升,减少砂石等异物进入,进而降低支重轮磨损量。2)通过更换支重轮轮体材质、加大支重轮直径、加长支重轮与履带接触长度,可有效延长支重轮的使用寿命。

2.3 底板适应性改进

提升隧道掘进机对底板适应性的方法有2 种。1)增大隧道掘进机行走部的引入角和离去角,通过调整张紧轮及驱动轮在行走部中的摆放位置,就可以加大行走部的引入角和离去角角度。2)在行走部张紧轮外部增加弹簧,由弹簧吸收设备运行过程中产生的冲击,既保护了张紧轮组件及履带组件,又提升了设备对底板不平工况的适应性。

2.4 履带结构改进

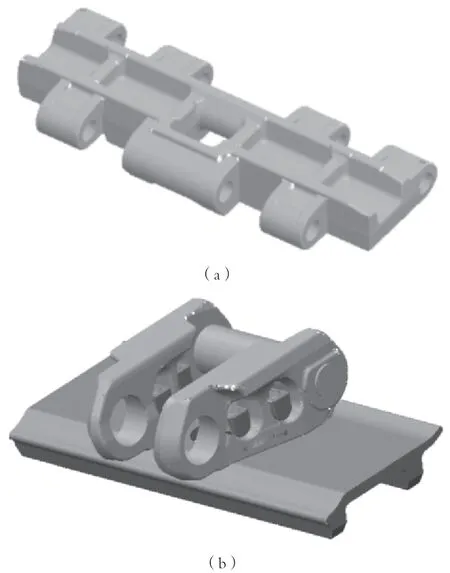

目前隧道掘进机履带板为整体式履带板(铸造或锻造),结构如图1(a)所示,可参考挖掘机行走部的工程式履带对其进行替换。工程式履带为组合件,由履带板、链轨及连接件组成,结构如图1(b)所示。与整体式履带板相比工程式履带板有2 个优点。1)当履带板发生损坏时,直接将损坏件替换掉,其他组件依然可以使用,可降低设备维护成本。2)当施工工况发生变化时,工程履带板可根据实际工况进行调整,如在多石土壤中采用两齿式履带板,在寒冷地带使用冬季履带板。

图1 2 种履带结构比对

3 关键参数选取设计

3.1 履带节距

由于设备功率较大,为了满足刚度与强度的要求,履带节距可以选大一些。选择大节距履带可以减少履带板使用数量,但节距增大会导致驱动轮直径随之加大,在选择时要根据实际情况合理考虑。履带节距L 计算经验公式如下[2]。

式中:G—隧道掘进机重量,N。

3.2 驱动轮强度z校核

首先应假定单侧履带传递的最大输出转矩受到地面附着条件限制,也就是履带输出了最大的转矩,但行走部仍然处于静止状态,此时只有一个驱动轮齿传递驱动力,对传递驱动力的单齿进行抗弯曲强度校核,校核公式如下。

驱动轮齿抗弯曲强度σ 校核

σ=M/W=0.75Gh/W ≤[σ]式中:M—弯曲截面弯矩。

W—弯曲截面系数。

h—齿高(假定力作用在齿顶),mm。

[σ] —材质许用弯曲强度,MPa。

驱动轮齿抗挤压强度σj校核

σj=582(G/bd)1/2≤[σj]

式中:b—驱动轮轮齿宽度,mm。

d—履带销套外径,mm。

[σj] —材质许用挤压强度,MPa。

3.3 支重轮与托链轮的数量及强度校验

为保证设备运行平稳,理想支重轮的数量应与履带支承段的履带板数量相同,即支重轮间距等于履带板节距,但这种设计方法限制了支重轮的外径尺寸,会降低支重轮强度。如选择支重轮数量为履带支承区履带板数量一半,会降低设备运行平稳性,甚至导致设备下陷,增加运行阻力。根据设计经验,一般取支重轮间距为履带节距的1.4~1.7 倍,支重轮的外径为履带节距的1~1.25 倍。

在进行设计校核时,还应该校核支重轮与链轨节间的接触应力,校验公式如下[3]。

σjj=0.418(G1E/Br)1/2≤[σjj]

式中:G1—支重轮压力,N。

E—支重轮轮体弹性模量。

B—支重轮轮体接触长度,mm。

r—支重轮半径,mm。

[σjj] —支重轮轮体材质许用接触应力,MPa。

托链轮位于行走架上方,用于托起履带链,减小履带跳动防止滑落,为减小摩擦损失,每侧托链轮数量为1~2 个。托链轮的布置高度应有利于履带脱离啮合,并保证履带平衡而顺利的滑过上方区,保持履带的正常张紧状态。

3.4 引导轮和张紧装置

引导轮和张紧装置用来调节履带松紧程度,张紧装置的弹簧可以起到缓冲作用,防止履带零部件过载。引导轮与张紧轮的调节行程应大于履带节距的一半,以便履带拉长后,拆除一节履带即可继续使用。引导轮的安装中心高度应略低于驱动轮的安装中心高度,其直径也略小于驱动轮直径,保证设备行进时,履带由高处向低处滑动,减少驱动力不必要损耗。

张紧装置的张紧力FZ经验计算公式如下:FZ=qa2/4k

式中:q—履带单位长度重力 kN/mm。a—导向轮与驱动轮间的中心距 mm。k—履带悬垂度 mm。

4 结语

隧道掘进机结构是在矿用掘进机结构基础上改进而来的,但是隧道掘进机与矿用掘进机的使用工况不一样,为了保证设备符合隧道使用需求,对矿用掘进机进行“隧道化”改造非常有必要。该文总结了隧道掘进机行走部在应用过程中遇到的一些问题和难点,给出了改进意见,并从结构设计、参数选择及强度校核几个方面进行了探讨,为隧道掘进机的应用与推广提供了详细的参考。