邻近铁路狭小空间内吊装架梁施工技术研究

2020-04-29李晓龙上海东华地方铁路开发有限公司上海200071

李晓龙(上海东华地方铁路开发有限公司,上海 200071)

1 工程概况

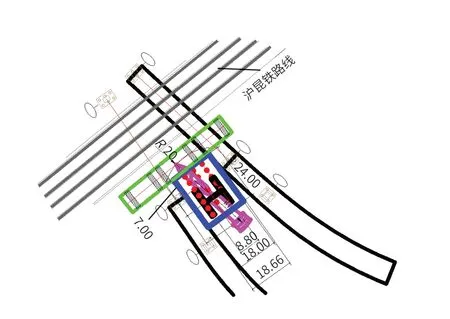

上海市某高架匝道桥上跨铁路立交工程共有 3 条匝道,由东向西依次上跨沪昆高铁和沪昆铁路 4 股道。上跨沪昆高铁桥梁采用预应力钢筋混凝土小箱梁,梁长分别为 23.46 m、23.46 m 和 30.00 m;上跨沪昆铁路 4 股道采用钢混叠合梁,梁长分别为 53.00 m、51.00 m 和 55.00 m。上跨铁路平面位置关系如图 1 所示,上跨铁路立面位置关系如图2 所示。其中 Pse 12、Pne 39、Pes 14 号 3 个桥墩早期建成,位于沪昆高铁与沪昆铁路夹心地的 Pse 13、Pne 40、Pes 13 号 3 个桥墩桩基与沪昆高铁同步施工完成,上部结构未同步实施。

图1 上跨铁路平面位置关系(m)

图2 上跨铁路立面位置关系(m)

2 工程特难点及架梁方案选择

2.1 工程特点及难点

2.1.1 工程特点

(1) 上跨铁路立交桥桥墩位置距铁路接触网距离近。

(2) 墩柱高、梁体跨度和重量大,分别为 24.28 m 、55.00 m 和 225.7 t。

(3) 吊装施工均须在铁路夜间封锁且接触网停电情况下实施,施工时间有限。

2.1.2 施工难点

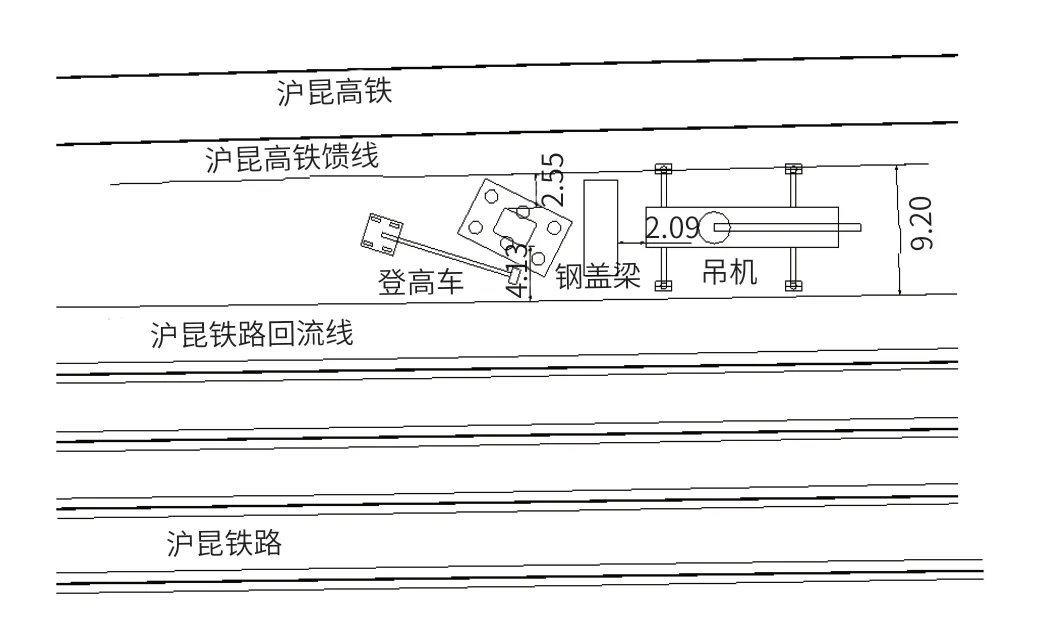

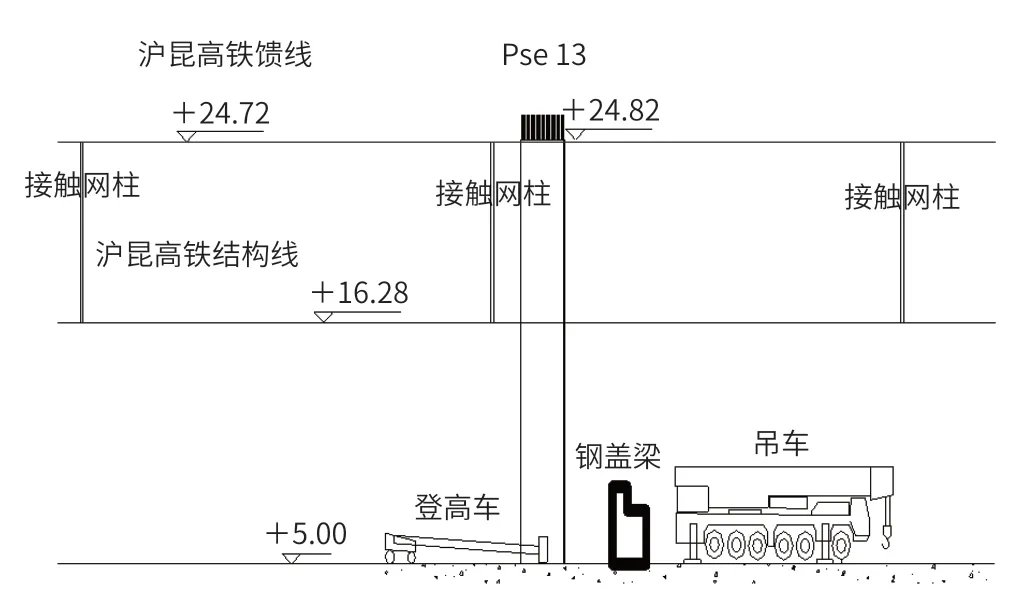

(1) 3 个桥墩在普铁与高铁夹心地内,作业场地宽 9.20 m,高铁桥下净空高 12.47 m,钢盖梁外边与高铁馈线水平距离仅 1.11 m,垂直距离仅 0.23 m,起吊难度大。

(2) 钢盖梁高达 3.60 m,横坡 2%,吊装落位难度大。

(3) Pne 和 Pse 匝道西段桥梁均已完成,两桥结构之间最小距离仅为 18.66 m,650 t 履带吊的超起半径为 16.00 m,吊装空间十分狭窄。

2.2 架梁方案选择

2.2.1 钢梁架设方案

一般情况下,上跨铁路钢梁架设采用架桥机架梁。本工程上跨铁路匝道宽度仅为 8.50 m,且位于曲线段,横坡为3%,纵坡最大为 5.1%。根据架桥机安全技术操作规程,施工条件无法满足架桥机架梁工艺要求。因此,综合吊装高度、最大吊装重量、吊装半径以及现场吊装空间,选用履带吊吊装架梁方案[1-2]。

2.2.2 钢盖梁架设方案

一般情况下,墩柱盖梁施工采用托架法现浇混凝土施工工艺,但本工程铁路夹心地 3 个墩柱距高铁和普铁距离近,施工场地狭窄。桥墩距铁路接触网距离如表 1 所示。墩柱距沪昆高铁接触网距离最近为 2.08 m,距沪昆铁路回流线距离最近为 4.05 m。因此,立柱盖梁施工均须在铁路封锁且接触网停电的情况下进行。正常情况下,沪昆高铁封锁时间为 00:00~04:00,沪昆铁路封锁时间为 00:30~02:30,高铁和普铁同时封锁的时间短。盖梁托架法现浇混凝土施工工艺复杂,施工周期长,所需铁路封锁和接触网停电次数明显增多,对铁路运营影响较大,更重要的是施工工序多、工艺复杂等因素不可避免地增加了安全风险,不利于邻近铁路施工安全控制。

表1 桥墩距铁路接触网距离 m

为了尽可能减少铁路封锁和接触网停电次数,减小对铁路运营效率及安全的影响,提高营业线施工安全可靠度,本工程采用钢盖梁整体吊装施工技术。

3 吊装架梁施工技术

3.1 钢箱梁吊装

3.1.1 吊机选型

钢箱梁高 2.60 m、宽 8.20 m,其中跨度为 55.00 m 的跨钢梁总重 225.7 t,跨度为 53.00 m的跨钢梁总重 215.4 t,跨度为 51.00 m 跨钢梁总重 207.0 t。本次吊装钢梁提升高度为 27.00 m,55.00 m 起重最大幅度R=26.00 m;51.00 m 和 53.00 m 起重最大幅度R=28.00 m。

选用 1 台徐工 650 t 履带吊机进行吊装作业,主臂选用的臂长为 66 m ,超起配重 300.0 t。查阅设备技术参数表可知:在超起重工况时,臂长 66 m,工作幅度R=28 m,提升高度 >60 m,起重量 253.0 t,满足 51.00 m、53.00 m 钢梁最大重量 215.4 t 吊装需求;臂长 66 m,工作幅度R=26 m,提升高度>60 m,起重量 277.0 t,满足 55.00 m 钢梁最大重量 225.7 t 吊装需求。

3.1.2 吊机占位地基处理

徐州重工 650.0 t 超起履带吊整车重 400.0 t,超起配重300.0 t,单片钢梁重为 230.0 t,不加吊钩、吊绳等吊具重量,起吊钢梁后总重量达 1 020.0 t。吊装场地原为浜塘,土层为浜填土和淤泥质粉质黏土,地质条件薄弱,承载力不满足起重要求。因此,对吊装场地吊机占位范围进行了地基加固处理。

加固处理方案为采用 20 根 20.00 mФ800 钻孔灌注桩,1.00 m 高圈梁将钻孔灌注桩与 0.10 m 厚钢筋混凝土板连接成整体。将 6 .00 m×1.60 m×0.20 m 钢板路基箱放在圈梁上方。履带吊行走在路基箱上。吊机占位地基加固范围及桩基布置如图 3 所示。经检算地基承载力满足起重吊装要求。

图3 吊机占位地基加固范围及桩基布置图(m)

3.1.3 吊机架梁工况

选择吊装环境最为复杂的 Pne 39~pne 40 间 51.00 m钢箱梁吊装为例说明吊装工况。51.00 m 钢箱梁在 53.00 m 钢箱梁吊装完成后进行吊装,因此吊装空间十分狭窄。51.00 m 钢箱梁吊装平面图如图 4 所示。

图4 51.00 m 钢箱梁吊装平面图(m)

工况 1:驻站联络员下发停电命令后,开始进行吊装作业。使梁体离开胎架 10 cm,静止 20 min,观察基础沉降情况,检验吊机作业性能。提升梁体至距离 53.00 m 钢梁底部 1.5 m,此时 51.00 m 钢梁底部距离沪昆铁路接触网8.80 m。此过程需 35 min。

工况 2:大臂逆时针回转 15°,同时揽风绳拉住 Pne 39端头使梁体逆时针旋转。慢慢趴扒杆,使梁体下降 7.00 m,提升大钩使梁体升高至原先高度,重复此过程直至履带吊回转半径达到 26.00 m 且梁体高度保持在原高度。履带吊大臂逆时针回转 8°,揽风绳牵引使梁体旋转脱离出 53.00 m钢梁的投影面。此过程需 15 min。

工况 3:大钩提升使梁体底部高出已建成桥梁(Pne 38~Pne 39)的防撞墙 1.0 m,履带吊向前走行 7.00 m 至设计架梁位置。此过程需 10 min。

工况 4:大臂逆时针旋转 10°,趴扒杆使回转半径达到28.00 m,人工拉动揽风绳使梁体大致就位于设计位置;缓慢下落大钩直至梁体距离支座 20 cm,微调钢梁使梁体顺利就位。此过程需 30 min。

3.2 钢盖梁吊装

3.2.1 吊机选型

钢盖梁长 7.41 m、宽 2.50 m、高 3.60 m,钢外壳重13.1 t,钢筋 8.4 t,钢筋绑扎完成后钢盖梁整体吊装重量为21.51 t。根据钢盖梁重量、作业半径及起吊高度,选用徐工QY 130 K 型汽车吊[3],依据 JGJ 276—2012《建筑施工起重吊装工程安全技术规范》,当汽车吊主臂长度为 37.84 m、工作半径为 14.00 m 时,起吊高度可以达到 35.00 m,起吊重量为 24.8 t,可以满足施工需要。

3.2.2 吊机占位地基处理

地基加固处理方式为挖除地表 0.90 m 杂填土,压实土基。分两层填筑建筑旧料,每层厚度为 0.30 m ,采用 ≥12 t 的重力式压路机压实,并浇注 0.30 m 厚的 C 30 混凝土。吊装时在吊机马腿下垫放 1.00 m×4.00 m×0.20 m 的钢板路基箱。经验算地基承载力满足吊装要求。

3.2.3 吊机架梁工况

钢盖梁吊装施工须在高铁和普铁同时封锁且接触网停电的情况下进行。由表 1 可知,高铁正馈线与普铁回流线距离为 9.20 m。钢盖梁吊装空间狭小,且封锁施工在凌晨开始,夜间施工难度大。因此,在正式封锁施工之前,应在封锁点内对钢盖梁进行试吊。首先,将钢盖梁吊离地面 10 cm以检验吊耳强度及熟练掌握电动葫芦操作流程。吊机占位平面布置图如图 5 所示,吊机占位立面布置图如图 6 所示。

图5 吊机占位平面布置图 (m)

图6 吊机占位立面布置图(m)

工况 1:驻站联络员下发停电命令后,开始进行吊装作业。吊机升起基本臂至最大仰角,约 82°,再逆时针旋转180°。此时吊钩位于盖梁上方。

工况 2:伸长主臂至 37.84 m,调节主臂仰角,使吊钩大致对准盖梁中心。落大钩,挂上钢丝绳,缓缓提升盖梁使离地 10 cm,静止 10 min,观察地基、钢盖梁、吊耳的变形情况及吊具的性能。

工况 3:继续提升盖梁使盖梁底部高出立柱预埋钢筋顶部 0.50 m,降低趴扒杆,提升大钩,使盖梁中心大致对准于立柱中心。此时吊机回转半径约为 12.30 m。

工况 4:缓缓下降大钩,此时工人应登上立柱操作平台。人力拉动盖梁底部预先固定的 2 根白棕绳,调节使钢盖梁轴线对准立柱预埋钢板上已经标记好的轴线位置,缓缓下落。若立柱钢筋与钢盖梁钢筋碰撞,则须调整盖梁底板钢筋位置,必要时须割断主筋,使钢盖梁最终顺利落至立柱外包钢板上。全程通过全站仪观测指导调整钢盖梁就位方向。

4 吊装架梁安全技术措施

4.1 吊装技术优化改进

4.1.1 钢梁吊装技术优化改进

(1) 为保证钢梁受力均匀,取用 8 吊点。吊耳布置在钢梁的 4 条纵向加劲肋上,同时为保证吊装平衡,用卡环将 4根长钢丝绳转换为 4 对受力一致的短钢丝绳,将 8 点吊转换成 4 点吊。

(2) 吊装前进行桌面演练。将现场实测数据(特别是馈线、回流线、结构边线、吊机位置及回转半径等重要数据)代入 CAD 中,对吊装动作进行详细分解,演练其可行性。

(3) 吊装区域有浜塘在沪昆铁路边上,为保证吊机基础安全稳固,履带吊行走路径采用钻孔灌注桩加固。为节约施工成本,计算找出 ne 钢梁和 se 钢梁吊装履带吊的共同行走路线,可以共用吊装基础。

4.1.2 钢盖梁吊装技术优化改进

(1) 为防止钢盖梁变形,在钢盖梁内部增设支撑。

(2) 为解决单柱式钢盖梁对位容易发生倾斜的问题,吊索由 2 根钢丝绳和 2 根手拉葫芦组成,对位时通过手拉葫芦对钢盖梁进行坡度微调。

(3) 为解决因封锁时间有限,钢盖梁对位后无法全部与立柱焊接完成的问题,防止落梁后钢盖梁倾覆,将 4 根 H 型钢与钢盖梁和立柱外侧预留孔采用螺栓连接。

4.2 吊装架梁安全技术控制要点

(1) 根据起吊重量和履带吊走行路径,对吊机占位地基加固处理并进行承载力验算,确保地基稳定,沉降值在允许范围内。

(2) 分解细化吊装作业步骤,试吊模拟演练每个步骤的操作方法、作业要求和作业时间。

(3) 吊装作业配合部位和人员多,应建立封锁吊装作业协同指挥体系,使分工明确,指令传递路径清晰。

(4) 吊装作业前须进行全面细致的检查,特别是对地基沉降观测、钢梁吊耳、测量放线及相关标记标线等进行检查。

(5) 封锁前,对履带吊限位、报警等装置和操作人员证书、超起配重情况等进行检查。封锁中,履带吊须按操作规程操作,走行速度、回转速度应按预设值执行。

5 结 语

本工程施工场地狭小,周边环境复杂,钢梁及钢盖梁架设施工难度大,通过多次现场踏勘和方案论证,最终采用吊装架梁施工技术,克服了复杂的施工环境限制,施工安全可控,取得了良好的效果。实践证明,在施工环境条件允许的情况下,吊装架梁施工技术可缩短架梁时间,减小安全风险因素,提高施工效率,降低对铁路运营的影响。在施工环境条件允许的情况下,上跨铁路立交桥架梁可优先选择吊装架梁施工技术。吊装架梁施工技术在该涉铁工程中的成功应用,可为今后同类工程提供技术支撑和施工经验。