rGO/GQDs复合材料的制备及其超级电容器性能*

2020-04-28喻照川赵宝茹王健恺马文辉

吴 涛,喻照川,问 婧,赵宝茹,王健恺,魏 良,张 永,马文辉

(1 齐齐哈尔大学化学与化学工程学院,黑龙江 齐齐哈尔 161000;2 齐齐哈尔大学材料科学与工程学院,石墨烯功能材料研究室,黑龙江 齐齐哈尔 161000)

随着全球化变暖和不可再生能源的枯竭等问题的发生,清洁高效可持续能源的发展受到了人们的重视[1]。随之而来,储能装置的发展也得到了广泛的关注。锂离子电池、超级电容器等储能装置得到了广泛的应用。与锂电池相比,超级电容器具有超长的循环使用寿命、超高的功率密度、安全性能好等优点。因此,超级电容器在储能领域有着巨大的应用潜力[2]。

碳材料作为超级电容器电极材料的使用受到了广泛的研究[3],其中包括活性炭、碳纳米管和氮化碳在内的多种碳基材料,已经成功的运用到超级电容器的电极材料当中[4]。根据双电层电容器原理,电解质在电极表面进行吸附/脱附过程来完成能量的存储和释放,但这使得超级电容器能量密度相对较低,限制了其实际应用。石墨烯是由碳原子进行二维方向上的排列组成的蜂窝形结构材料[5],具有独特的物理、化学性质,拥有较大的比表面积和超高的电导率等优点,被认为是最有前途的超级电容器电极材料[6]。但由于在氧化石墨制备石墨烯的过程中,石墨烯片层之间发生了严重的团聚和堆叠,使其比表面积减小,所制备石墨烯的电容量达不到550 F/g的理论值。因此,如何有效的防止石墨烯团聚和堆叠成为提高石墨烯超级电容性能的关键问题。Liu Z S等[7]利用MoS2作为石墨烯片层间的间隔物,不光有效抑制了石墨烯的团聚和堆叠现象的发生,而且还增加了材料的赝电容。但利用金属氧化物或硫化物作为间隔物时,电极材料的结构稳定性较差,容易氧化分解,影响超级电容器的使用寿命。Ma X W等[8]利用氧化石墨烯、碳点、聚吡咯在温和条件下原位聚合成三元复合材料。碳量子点夹在石墨烯与聚吡咯层间,有效降的降低了电极的内阻和电荷转移电阻[9],在0.5 A/g的电流密度下产生了576 F/g的比电容。上述赝电容材料的使用虽然可以提高电极材料的比电容,但是也严重地降低了其使用寿命,不利于超级电容器的实际应用。

为了增大石墨烯材料的比表面积,提高材料的电化学性能,我们认为应在石墨烯片层之间放置间隔物,在有效抑制还原石墨烯片层之间堆叠的同时,还要保证超级电容器的使用寿命。因此,本文利用H2O2对氧化石墨C-C键的切割作用得到了尺寸均匀的石墨烯量子点。然后,以石墨烯量子点为间隔物,乙二胺作为还原剂,在水热条件下得到了rGO/GQDs复合材料。电化学测试结果的表明该材料不仅具有良好的电化学性能,同时还具有稳定的循环寿命。

1 实 验

1.1 材料、试剂与仪器

天然鳞片石墨(40 g)、浓硫酸(98%)、高锰酸钾(KMnO4,分析纯)、过硫酸铵((NH4)2S2O8,分析纯),天津市富宇精细化工有限公司;五氧化二磷(P2O5,分析纯)、碳酸氢钠(Na2CO3,分析纯),百灵威科技有限公司;双氧水(H2O2,30%)、盐酸(HCl,37%)、乙二胺(C2H8N2,98%),山东邦德化工有限公司。

D8型X射线衍射仪(XRD),德国BRUKER-AXS公司;H-7650型透射电子显微镜(TEM),日立公司;S-3400型扫描电子显微镜(SEM),日立公司;Specdrum型红外光谱仪,美国PE公司;CHI760E型电化学工作站,上海辰华仪器有限公司。

1.2 氧化石墨(GO)的制备

GO利用hummers方法制备。在500 mL烧杯中分别加入20 g P2O5、20 g (NH4)S2O8和60 mL浓硫酸,搅拌1 h后加入40 g天然鳞片石墨,在80 ℃的恒温水浴锅中保温6 h,然后洗涤抽滤至pH=7,将抽滤得到的固体放在60 ℃恒温干燥箱中干燥12 h得到预氧化石墨。取20 g预氧化石墨固体加入到2 L三口瓶中,向瓶中加入460 mL浓硫酸搅拌均匀,再向瓶中加入60 g KMnO4保证温度不超过20 ℃,然后升温至35 ℃搅拌2 h。向烧瓶中缓慢加入920 mL去离子水,滴加完毕后,将反应液倒入含有50 mL双氧水和2.8 L去离子水的大烧杯中搅拌20 min,产物用5%的HCl水溶液清洗3次后透析,透析结束后在恒温干燥箱中干燥,得到GO。

1.3 石墨烯量子点(GQDs)的合成

本实验利用简单、清洁的方法制备了GQDs。首先,称取160 mg GO分散到80 mL去离子水水中,超声3 h后得到均匀的GO分散液。将该溶液与160 mL双氧水加入到500 mL烧瓶中,95 ℃下回流12 h,得到亮黄色溶液。调节溶液值至碱性,待双氧水分解结束后,将溶液放在旋转蒸发仪中60 ℃旋转蒸发至2 mL,最后冷冻干燥,得到GQDs 120 mg。

1.4 复合材料的制备

利用水热法制备复合材料。将66.7 mL 2 mg/mL GO溶液与13.3 mL 0.5 mg/mL GQDs溶液混合,分别加入50、60、70 μL 乙二胺,搅拌50 min后将混合溶液超声处理40 min。将上述混合溶液加入到反应釜中170 ℃反应12 h,得到黑色的水凝胶,分别记为rGO/GQDs-1、rGO/GQDs-2、rGO/GQDs-3,用去离子水冲洗4次后放在烧杯中浸泡备用。

1.5 电化学性能测试

本实验使用CHI760E型电化学工作站来完成电化学测试。在双电极体系下通过循环伏安法(CV)、交流阻抗(EIS)和恒电流充放电(GCD)对电极材料的电化学性能进行了研究。利用泡沫镍作为集流体,将制备的电极材料直接按压在1 cm2的泡沫镍上,然后使用压片机在10 MPa的压力下按压0.5 min制作成工作电极。用纤维素膜作为隔膜,以6 M KOH溶液作为电解液进行电化学测试。

比电容Cs(F/g)可以由以下公式计算出:

(1)

式中:I是放电电流,A;Δt是放电时间,s;m是单片电极质量,g;ΔV是电压范围(去掉电压降),V。

能量密度E(Wh/kg)和功率密度P(W/kg)的计算公式如下:

(2)

(3)

式中:Δt是放电时间,s。

2 结果与讨论

2.1 材料形貌

图1为rGO和rGO/GQDs-2的SEM图。由图1(a)可知rGO为三维多孔结构,孔径分布在几纳米到几微米之间,孔径的内表面褶皱,这表明rGO具有较高的比表面积。由图1(b)可知, rGO/GQDs-2样品同样具有三维多孔结构,但是拥有更多数量的孔隙。这是由于,在水热过程中GQDs和乙二胺的使用有效的抑制了石墨烯材料在还原过程中的堆叠,增大了石墨烯片层之间的距离,从而增加了材料的孔隙数量进而会增大材料的比表面积。材料孔隙的增多有利于电解质离子在材料内部的传输降低材料的接触电阻;材料比表面积的增大可以为材料提供更多的双电层电容。

图1 样品的SEM图Fig.1 SEM image of samples

图2为rGO和rGO/GQDs-2的TEM图。从图2中可以看出,两种材料中都存在由相互堆叠的石墨烯片层所构成的多孔结构。从图2(b)中明显的可以观察到GQDs,其直径约为30 nm。这些GQDs作为间隔物有效的阻止了石墨烯片层在还原过程中的团聚,使得rGO/GQDs-2样品具有了更多的孔洞。

图2 样品的TEM图Fig.2 TEM image of samples

2.2 材料结构

图3为样品的XRD图。如图3所示,GO在2θ=11.52°出现了特征峰(002),其晶面间距为7.72 Å。在rGO/GQDs样品中,11.52°处的特征峰消失了,在2θ=25°左右出现了一些较宽的近于石墨的特征峰,这说明GO经水热反应后结构得到了一定程度的修复,表面含氧官能团的含量减少了。经计算可知rGO/GQDs-1、rGO/GQDs-2、rGO/GQDs-3的晶面间距分别为3.65 Å、3.65 Å、3.58 Å,这说明样品的晶面间距随着乙二胺加入量的增多而逐渐减小。

图3 样品的XRD图Fig.3 XRD patterns of all samples

图4是样品的红外光谱图。从图4中可以看出GO在3400 cm-1处出现了一个较强的特征峰,该峰可定义为GO表面所吸附水中O-H键的伸缩振动峰,在1720 cm-1处出现的特征峰属于羧基中C=O键的伸缩振动峰,1620 cm-1处出现的特征峰为C=C键的伸缩振动峰,1056 cm-1处的特征峰属于醚键中C-O键的伸缩振动峰。与GO相比,复合材料谱图中O-H、COOH、C-O所对应的特征峰的峰强明显减弱。这说明GO经过还原后,其表面所含的含氧官能团的数量明显降低了,石墨烯材料得到了有效的还原。另外,复合材料在1209 cm-1处和1571 cm-1处出现了C-N键和-NH2的特征吸收峰,证明了N原子的成功掺杂。

图4 样品的红外光谱图Fig.4 FT-IR spectra of samples

2.3 电化学性能

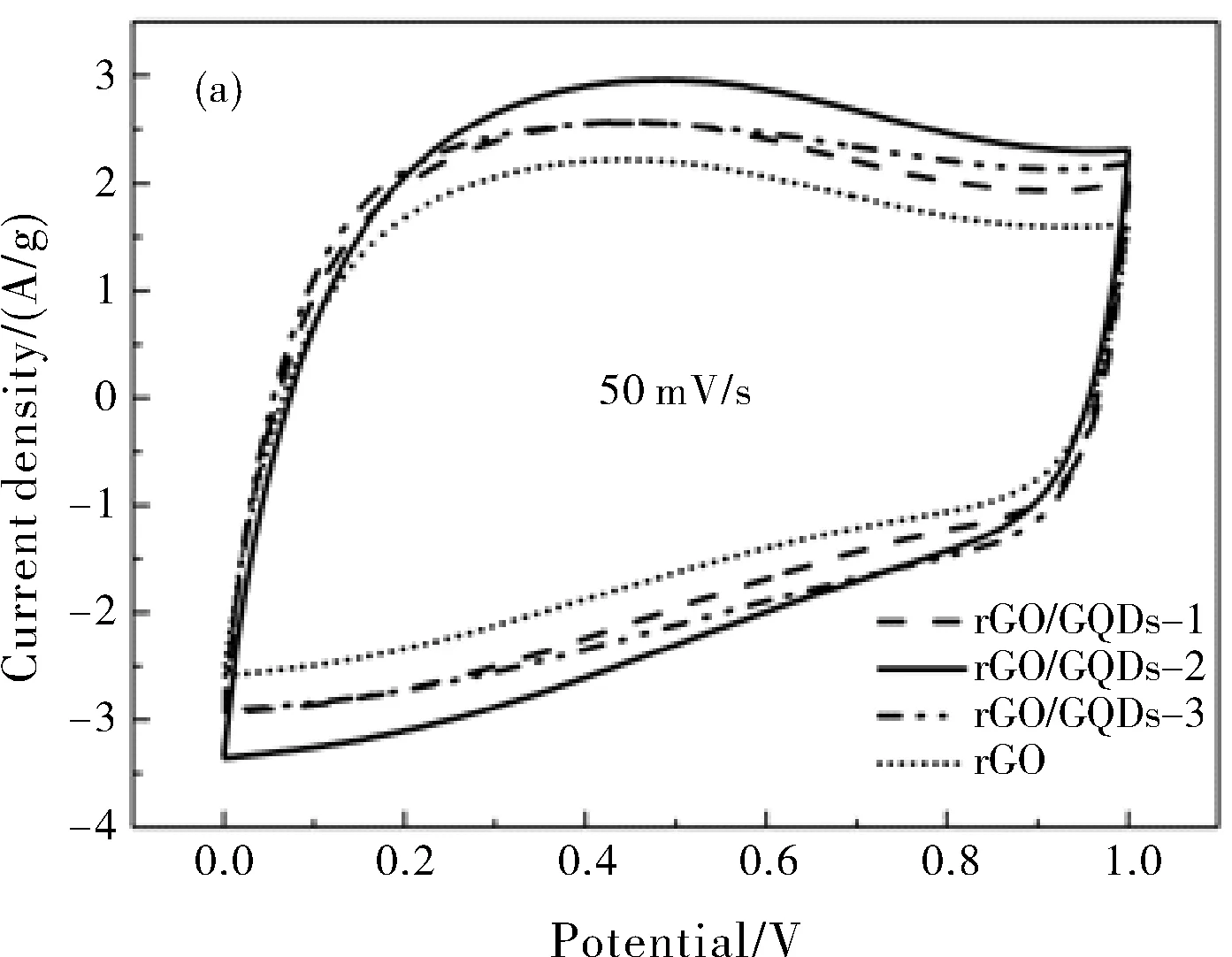

图5(a)是样品在50 mV/s扫描速率下的CV曲线图。从图5(a)中可以看出rGO/GQDs的CV曲线所包含的面积比rGO电极大的多,表明复合材料的比电容要高于rGO材料,其中rGO/GQDs-2的电容量最大。图5(b)是rGO/GQDs-2在不同的扫描速率下的CV曲线图。当扫描速率不断增大时,其CV曲线都为类似于矩形的形状,说明rGO/GQDs-2具有良好的倍率性能和良好的双电层电容特性。

图5 rGO和rGO/GQDs在50 mV/s的循环伏安曲线(a)和rGO/GQDs-2在不同扫描速率下的循环伏安曲线(b)Fig.5 CV of rGO and rGO/GQDs at 50 mV/s(a) and CV of rGO/GQDs-2 at different scan rate(b)

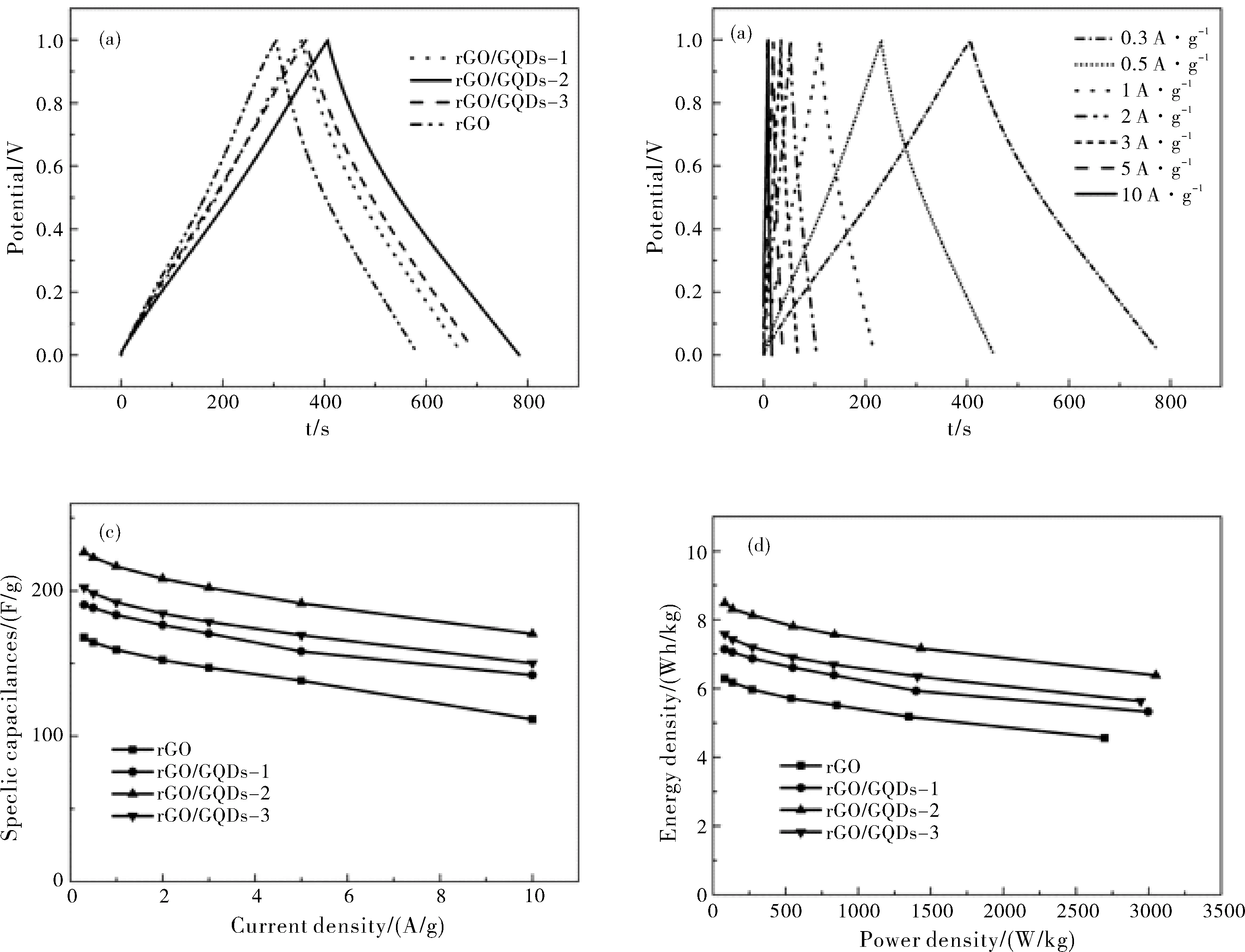

图6(a)是样品在0.3 A/g时的GCD曲线。从样品的放电时间可以看出,复合材料的比电容均高于rGO材料,其中rGO/GQDs-2的比电容最大,这是由于GQDs的引入抑制了石墨烯片层之间的堆叠作用,增大了材料的比表面积;N原子的掺杂修复了石墨烯的片层结构,改变石墨烯的电子状态,近而增强了复合材料的电化学性能。图6(b)是rGO/GQDs-2在不同电流密度下的GCD图,均呈现出对称性良好、类似于等腰三角形的曲线图,表明rGO/GQDs-2样品中有效的电荷转移具有高度可逆性。

图6(c)是rGO和rGO/GQDs在不同电流密度下的比电容曲线。当电流密度为0.3 A/g时,rGO、rGO/GQDs-1、rGO/GQDs-2、rGO/GQDs-3的比电容分别为167.76、190.35、226.54和202.10 F/g,当电流密度增加到10 A/g时,其比电容量分别为111.60、142.00、170.25和150.14 F/g,比电容保留率分别为66.52%、74.59%、75.15%、74.29%。说明复合材料的倍率性能优于rGO材料,其中rGO/GQDs-2样品倍率性能最好。图6(d)是样品的拉贡图谱。从图6(d)中可以看出,在相同功率密度下rGO/GQDs相较于rGO来说具有更高的能量密度。在0.3 A/g时,rGO、 rGO/GQDs-1、rGO/GQDs-2、rGO/GQDs-3的功率密度分别为80.99、81.26、81.24和81.19 W/kg,能量密度分别为6.26、7.14、8.49和7.58 Wh/kg;当电流密度增大到10 A/g时,其功率密度分别为2696.77、2997.18、3050.20和2945.69 W/kg,能量密度分别为4.56、5.32、6.38和5.63 Wh/kg。

图6 rGO和rGO/GQDs在0.3 A/g时的充放电曲线图(a),rGO/GQDs-2在的充放电图(b),rGO和rGO/GQDs不同电流密度下的电容量(c)和rGO和rGO/GQDs样品的能量密度和功率密度的关系(d)Fig.6 Charge/ischarge curves of rGO and rGO/GQDs at 0.3 A/g(a), charge/discharge diagrams of rGO/GQDs-2(b), capacitance at different current densities of rGO and rGO/GQDs(c) and relationship between energy density and power density of rGO and rGO/GQDs samples(d)

图7是样品的EIS图。如图7所示,rGO和复合材料在低频区均显示直线图形,表示电解液电极表面传输的过程中产生的扩散电阻都很小。高频区的半圆代表电解液在电极材料内部的渗透能力,曲线与实轴的交点表示电极材料和电解质的固有电阻,以及电极界面、电解质和电极之间的接触电阻。从图7插图中可以看出,复合材料在高频区显示的半圆直径小于rGO,表明材料具有良好的表面相容性,其中rGO/GQDs-2的电化学性能最好。这是因为复合材料的孔隙率高于rGO,N元素的掺杂使材料含氧官能团进一步减少,增加了电子在材料中的转移速度,进而增强了材料的导电性。

图7 rGO和rGO/GQDs的交流阻抗曲线图Fig.7 The EIS of results samples

我们在10 A/g下对rGO/GQDs-2电极进行了寿命测试。如图8所示,经过10000次充放电测试后其电容保持率为91.4%,说明材料具有良好的循环稳定性。

图8 rGO/GQDs-2的循环寿命曲线图Fig.8 Cycle performance of rGO/GQDs-2

3 结 论

本文采用水热法利用乙二胺作为还原剂,快速制备了具有多孔结构的石墨烯与GQDs的复合材料,成功的将N元素掺杂到了复合材料当中,改变了材料的结构,增强了材料的导电性和比电容。以6 M KOH作为电解液,在0.3 A/g下其比电容达到了226.54 F/g,相对于rGO的167.76 F/g得到了很大的改善。复合材料还表现出了良好的双电层电容特性、倍率性能以及循环稳定性能。因此,利用乙二胺作为还原剂制备的rGO/GQDs材料结构稳定,电化学性能良好,可以作为超级电容器电极材料使用。