无刷直流电动机闭环调速系统虚拟实验平台设计

2020-04-28周晓华蓝会立吴国强

周晓华,张 银,蓝会立,王 晨,吴国强

(广西科技大学 电气与信息工程学院,广西 柳州 545006)

0 引 言

无刷直流电动机(Brushless Direct Current Motor, BLDCM)具有供电简单、体积小、输出转矩大、控制简单等优点,其转子由永磁体构成,同时避免了传统有刷电动机的不利因素,因而在各个领域得到了广泛的应用[1]。传统的电动机控制技术课程实验主要以硬件为主,普遍存在控制系统结构复杂,系统可靠性较低,控制器的实验设计灵活性较差等问题[2]。

本文基于Matlab图形用户界面开发工具[3](Graphical User Interface, GUI)设计了一种无刷直流电动机闭环调速系统的虚拟实验平台。该平台可实现无刷直流电动机转速闭环调速系统,转速、电流双闭环调速系统在电动机参考转速变化、负载转矩变化、控制参数变化等多种情形下的仿真实验。通过区域模块化的方式将原理图、调速系统主要参数设置,单、双闭环调速系统仿真及仿真实验结果等集中显示在平台界面,提高了无刷直流电动机调速系统设计和分析的效率。实验平台简洁直观、操作简便,具有较强实用性,对提高电动机控制技术课程教学效果具有一定意义[4]。

1 BLDCM闭环调速系统仿真建模

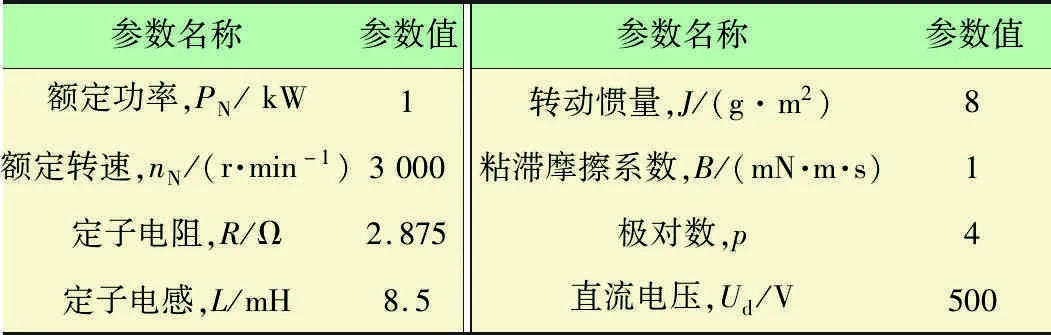

为实现虚拟实验平台调用,需要在Matlab/Simulink环境下搭建无刷直流电动机转速闭环调速系统和转速、电流双闭环调速系统仿真模型。为使虚拟实验平台界面简洁明了和操作方便,除电动机转速给定值、负载转矩、PI调节器及电流滞环宽度等参数外,其余参数均在仿真模型中进行设置。BLDCM单闭环调速系统和双闭环调速系统中使用的无刷直流电动机参数相同,见表1。

表1 无刷直流电动机参数

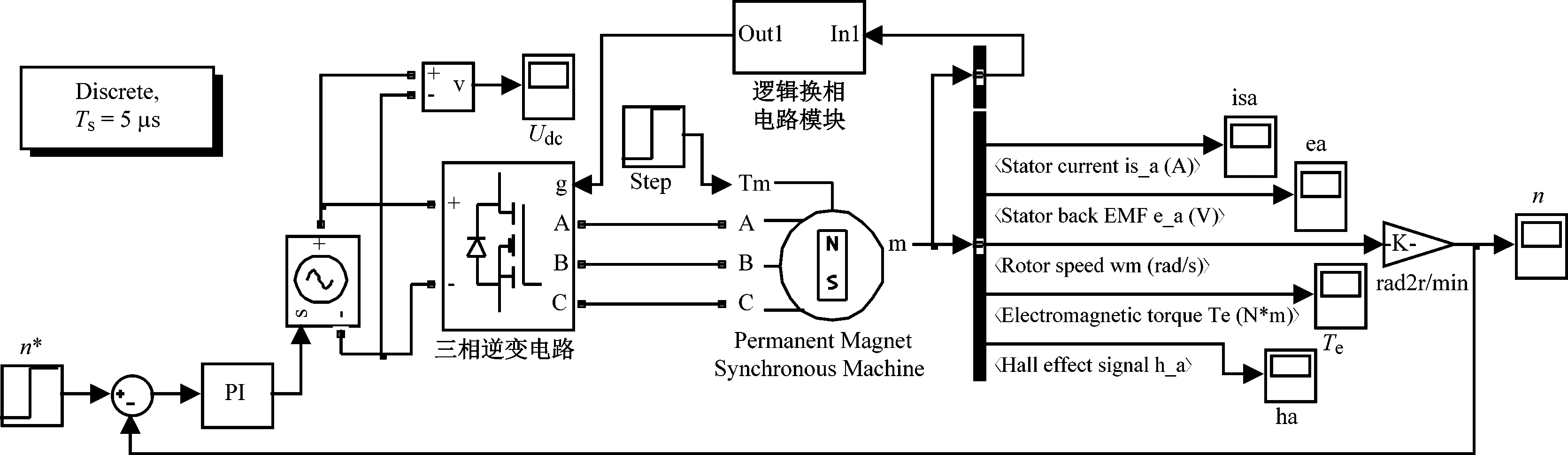

1.1 单闭环调速系统仿真建模

无刷直流电动机转速闭环调速系统主要由三相逆变电路、电动机、PI调节器、霍尔传感器及逻辑换相电路等组成。所搭建的Simulink仿真模型[5]如图1所示。电动机给定转速n*与电动机实际转速n的误差信号由PI调节器调节后,其输出信号对三相逆变电路的直流电压进行控制,同时由逻辑换相器件产生触发脉冲,以改变三相逆变电路的输出电压[6],最终实现电动机调速的目的。

图1 BLDCM转速单闭环调速系统仿真模型

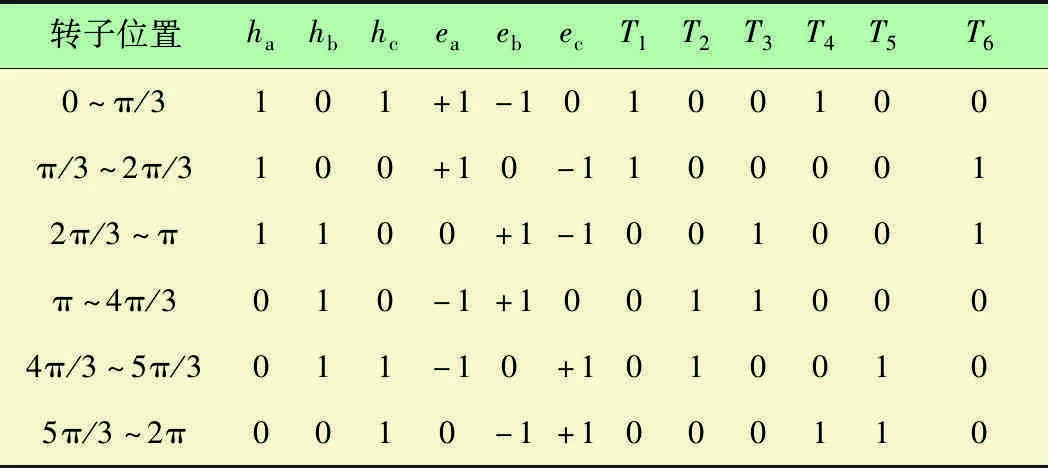

图1中,逻辑换相电路模块通过BLDCM内置霍尔传感器获取反映电动机转子位置的霍尔信号,根据霍尔信号和对应的转子位置得到电动机三相定子反电动势信息,再根据电动机三相定子反电动势信息产生三相逆变电路功率开关管的导通和关断信号以实现正常换向。转子位置、霍尔信号ha、hb、hc,三相定子反电动势ea、eb、ec,功率开关管导通信号T1~T6的对应关系[7]如表2所示。

表2 转子位置、霍尔信号、三相反电动势和导通信号对应关系

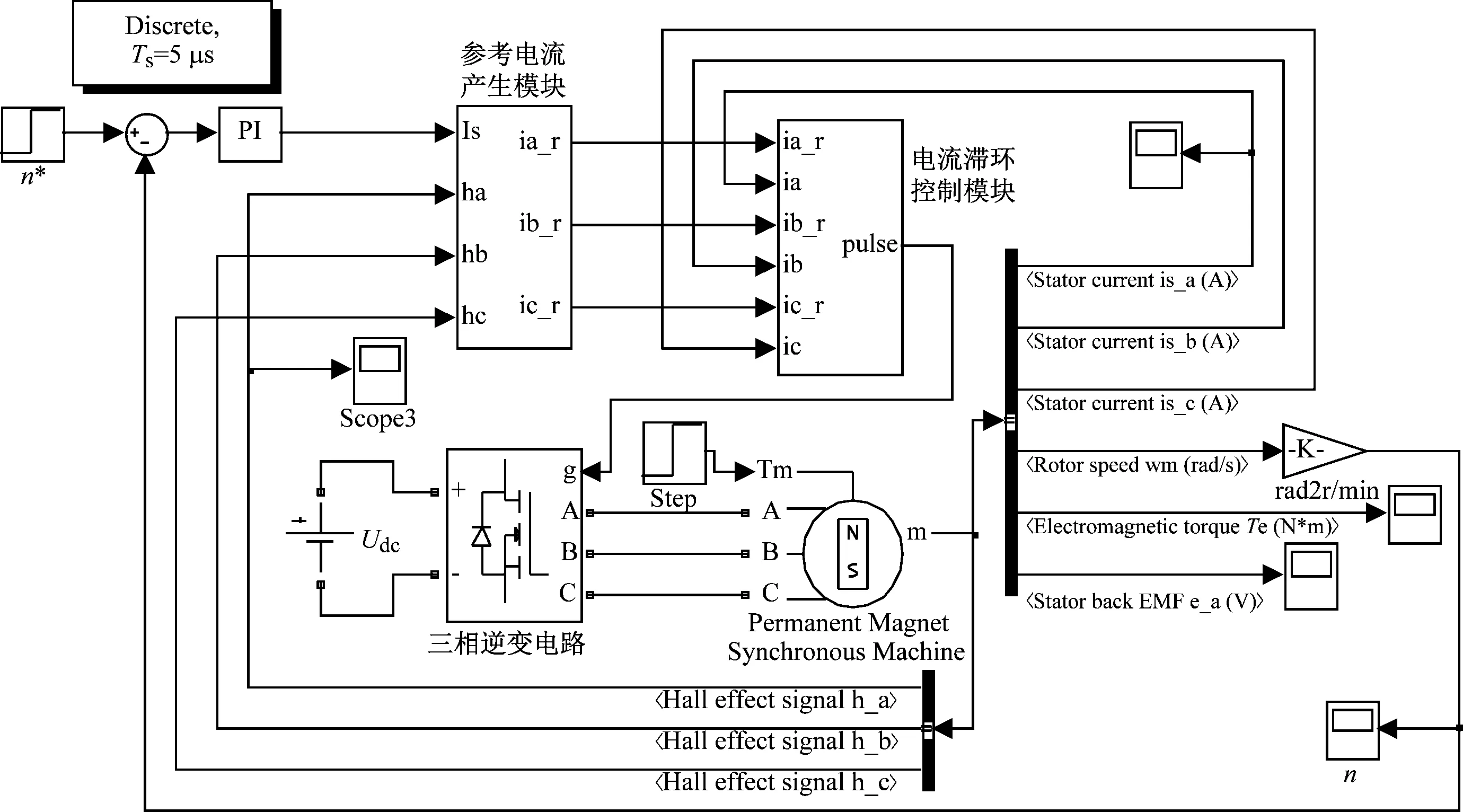

1.2 双闭环调速系统仿真建模

无刷直流电动机转速、电流双闭环调速系统由三相逆变电路、电动机、PI调节器、电流滞环调节器[8]及霍尔传感器等部分组成。所搭建的Simulink仿真模型[9]如图2所示。电动机给定转速n*与电动机实际转速n的误差信号输入PI调节器。同时,控制系统通过霍尔传感器获取电动机转子位置信息,参考电流形成环节则根据PI调节器输出信号及电动机转子位置信息产生电机定子每相参考电流信号。电动机定子每相参考电流和定子每相实际电流同时输入电流滞环调节器以生成三相逆变电路的控制脉冲[10],最终实现了电动机的调速。

图中,参考电流产生模块根据PI调节器输出的参考电流幅值Is和反映转子位置信息的霍尔信号产生三相参考电流iar、ibr和icr。三相参考电流iar、ibr、icr与三相实际电流ia、ib、ic输入滞环电流控制模块,通过电流滞环输出三相逆变电路的控制信号。

图2 BLDCM转速电流双闭环调速系统仿真模型

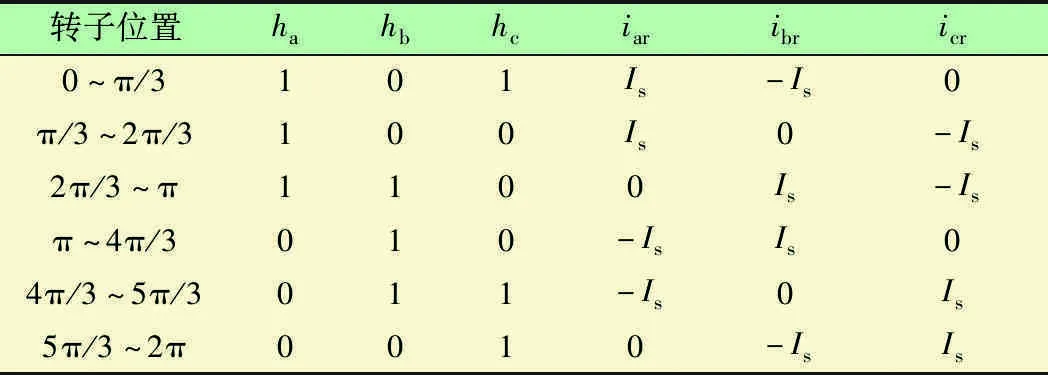

转子位置、霍尔信号ha、hb、hc和三相参考电流间的对应关系[11]见表3。

表3 转子位置、霍尔信号和三相参考电流对应关系

2 闭环调速系统虚拟实验平台设计

BLDCM闭环调速系统虚拟实验平台主界面由原理图显示区、参数设置区、仿真实验区及仿真实验波形显示区4部分组成。原理图显示区由1个面板panel控件、1个坐标轴Axes控件、1个静态文本框Static Text控件和1个弹出式菜单Popup Menus控件组成。

通过编写弹出式菜单控件的回调函数程序[12]可实现BLDCM单、双闭环调速系统原理图在坐标轴控件中的显示功能。当选择单闭环时,原理图显示区显示BLDCM单闭环调速系统原理图,选择双闭环时,则显示BLDCM双闭环调速系统原理图。以单闭环调速系统原理图显示为例,其回调函数程序编写[13]如下:

c=get(hObject , ‘value’);

switch c

case 1

‘单闭环’;

case 2

‘双闭环’;

end

if c==1;

I=imread(‘单闭环原理图.bmp’);

axes(handles.axes1);

image(I)

axis off

end

参数设置区主要由5个面板panel控件、12个静态文本框Static Text控件和8个可编辑文本框Edit Text控件组成。8个可编辑文本框用于输入无刷直流电动机的转速给定值、负载转矩值、PI调节器参数及电流滞环调节器的滞环宽度。仿真实验时,需将参数设置区输入的参数传递到Simulink仿真模型。此功能可利用get命令读取可编辑文本框的输入值来实现,然后再将句柄handles.edit属性‘string’的值传递给Simulink仿真模型[14]。以PI调节器的参数传递为例,其程序代码为:

kp=str2num (get (handles.edit1, ‘String’));

ki=str2num (get (handles.edit2, ‘String’));

矿井监测系统的应用有效降低了煤矿安全事故的发生率,对井下安全生产有着重要的促进意义。煤矿机电自动化程度与井下监测系统有着密切的联系。在煤矿开采过程中进行全方位的动态检测,借助电网监控、井下人员跟踪定位和井下移动通讯等技术,可实现对井下生产的动态反映。若在生产过程中出现一些不安全因素,如上覆地层裂隙突然增多、增大,可借助监测探头将捕获的信息反馈至地面控制中心,进而综合判别并根据判别等级触发井下警报装置,及时通知井下工作人员安全撤离。

仿真实验区可进行BLDCM闭环调速系统的仿真和实验波形绘制,同时可打开或查看BLDCM闭环调速系统的Simulink仿真模型并进行仿真参数的修改或设置。该区主要由3个面板panel控件和4个按钮控件pushbutton组成。当按下“打开模型”按钮时,调速系统的Simulink仿真模型将在新窗口中打开。此功能可通过编写按钮控件的回调函数程序来实现,以打开单闭环调速系统仿真模型为例,其程序代码为:

open_system (‘BLDCM. mdl’);

当按下“仿真实验”按钮时,调速系统的Simulink仿真模型将在后台运行,并在仿真实验波形显示区绘制出仿真实验波形。以单闭环调速系统仿真为例,其回调函数程序编写如下:

options=simset (‘SrcWorkspace’, ‘current’);

sim(‘BLDCM.mdl’,[],options);

仿真实验波形显示区由1个面板panel控件和6个坐标轴Axes控件组成。6个坐标轴分别用于显示单闭环调速系统的电动机转速n、电磁转矩Te、A相定子电流isa、A相反电动势ea、直流电源电压Udc及A相霍尔信号ha波形。双闭环调速系统则显示电动机转速n、电磁转矩Te、A相定子电流isa、A相反电动势ea、A相定子参考电流isar及A相霍尔信号ha波形。以单闭环调速系统电机转速仿真实验波形的绘制为例,其程序代码为:

t1=nr(:,1);

y1=nr(:,2);

plot(t1,y1);

grid on;

ylabel(‘n/(r/min)’, ‘fontsize’,9);

3 BLDCM闭环调速系统虚拟实验

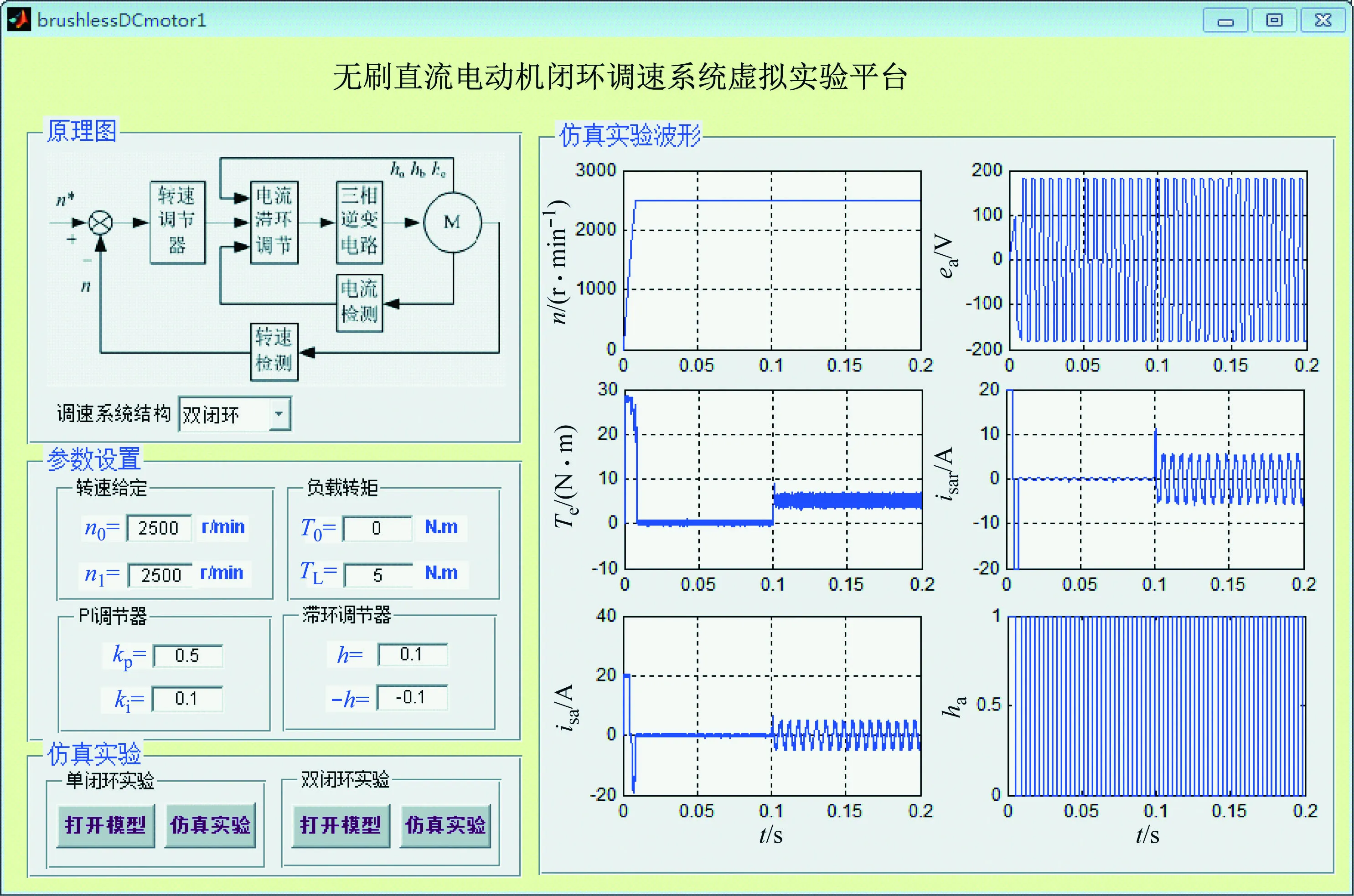

电动机空载起动,转速给定n*=2 500 r/min,电动机运行到0.1 s时,突加负载转矩TL=5 N·m,观察电动机的起动、加速过程及控制系统的抗扰动性能。选择调速系统结构类型并在参数设置区输入转速给定值、初始负载转矩、突增负载转矩、PI调节器及滞环调节器参数后(单闭环调速系统无滞环调节器,参数为空),点击 “仿真实验”按钮进行实验。无刷直流电动机转速单闭环、转速和电流双闭环调速系统实验界面如图3、4所示。

图3 转速单闭环调速系统实验界面(一)

图4 转速、电流双闭环调速系统实验界面(一)

由电动机转速波形可知,单闭环调速系统的电动机转速在0.05 s时稳定在2 500 r/min,而双闭环调速系统的电动机转速在0.01 s时已稳定在2 500 r/min,双闭环调速系统的转速响应速度明显较快。在0.1 s时,电动机突增5 N·m负载转矩,单闭环调速系统调节时间较长,抗干扰能力相对较弱。

由电磁转矩和定子电流波形可知,电动机起动过程结束后,定子电流和电磁转矩下降至0,0.1 s突增5 N·m负载转矩时,定子电流上升,电磁转矩上升至5 N·m与负载转矩相平衡。相比之下,双闭环调速系统的起动电流和起动转矩较大。

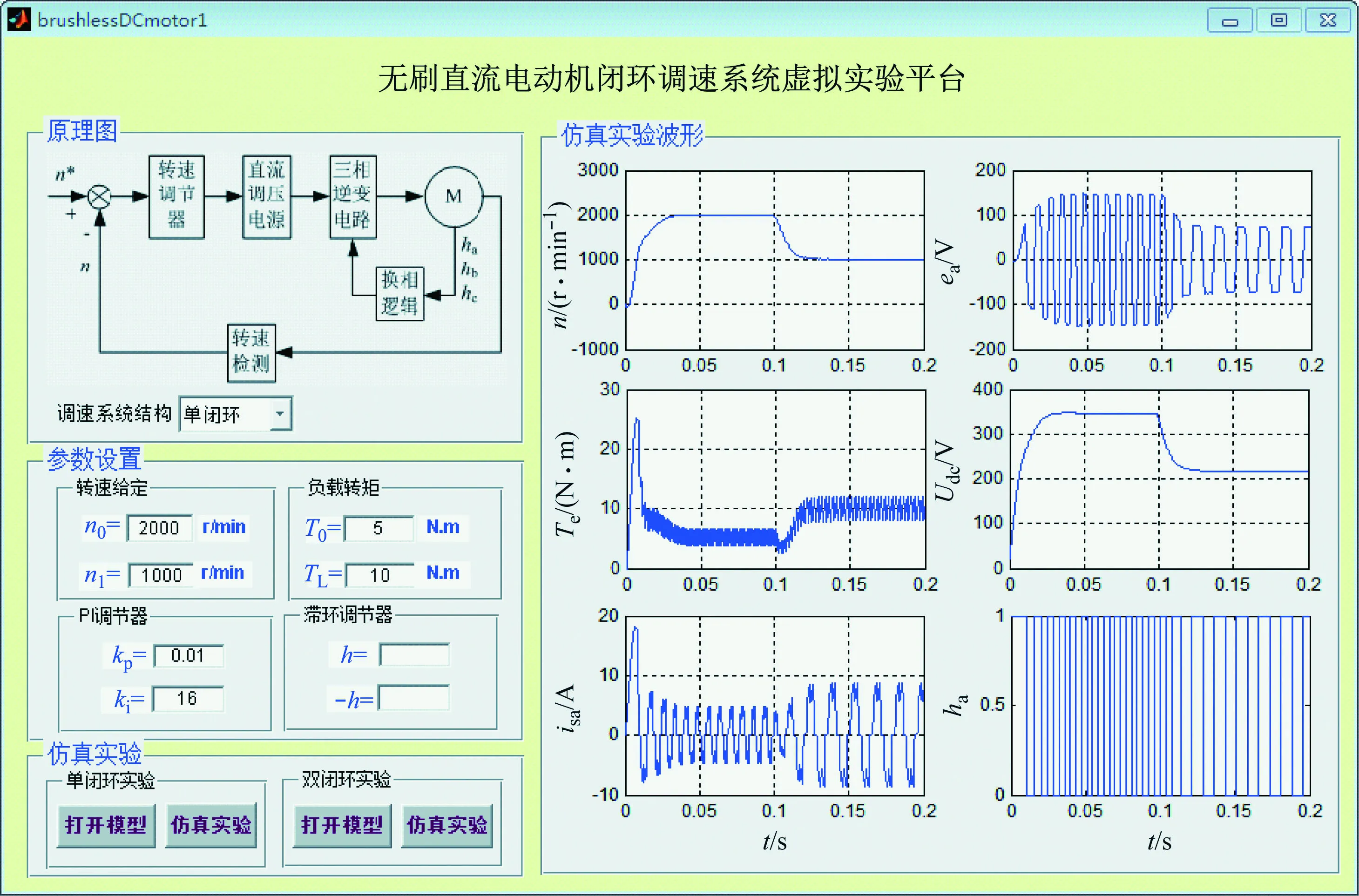

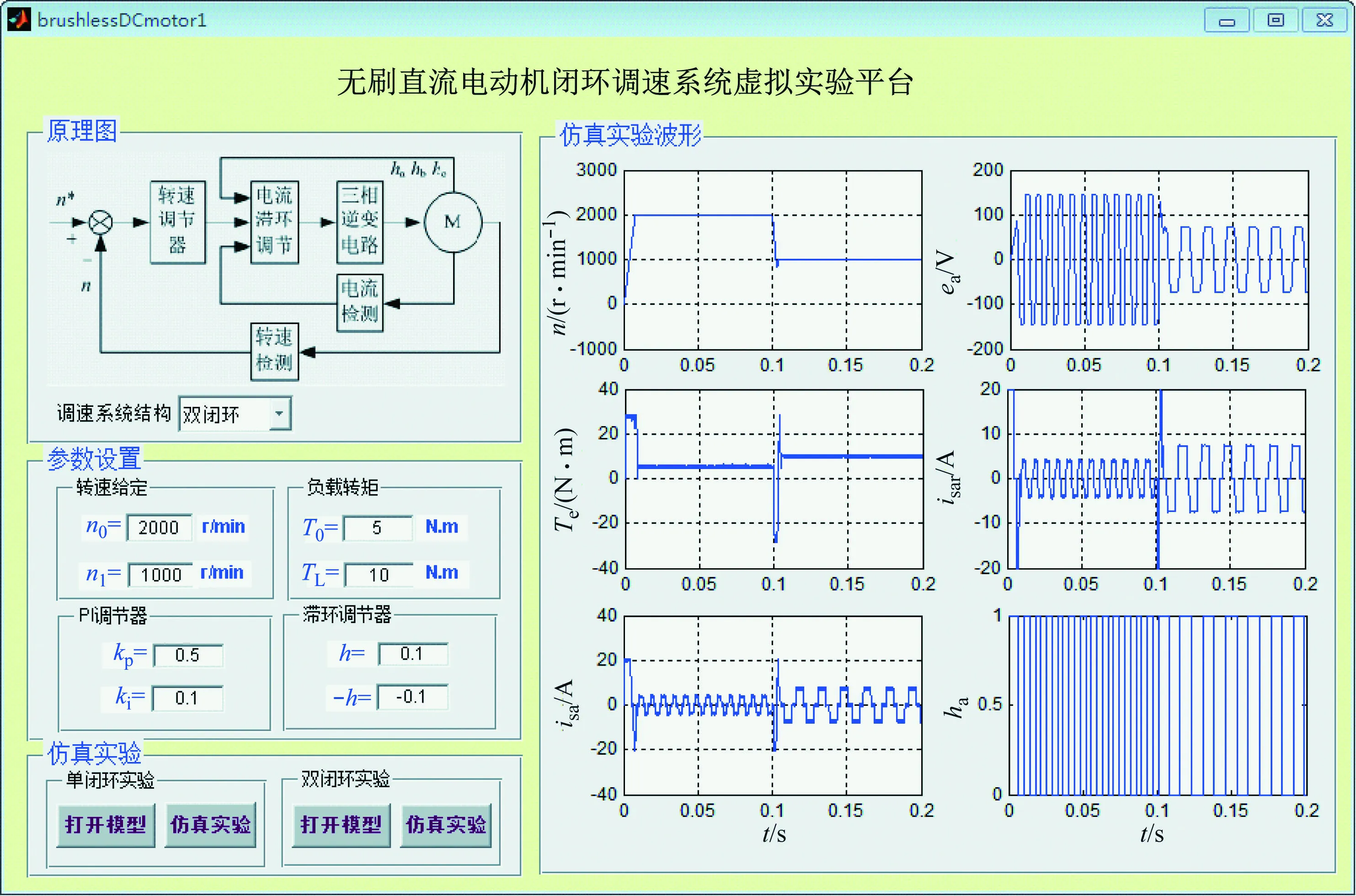

电动机带5 N·m负载转矩起动,转速给定n*=2 000 r/min,0.1 s时,负载转矩再增加5 N·m,给定转速下降到1 000 r/min,观察电动机起动、加速、抗扰动及跟踪给定转速的性能。选择调速系统结构类型并在参数设置区输入转速给定值、初始负载转矩、突增负载转矩、PI调节器参数及滞环调节器参数后,点击“仿真实验”按钮进行实验。无刷直流电动机转速单闭环、转速电流双闭环调速系统实验界面如图5、6所示。

图5 转速单闭环调速系统实验界面(二)

图6 转速、电流双闭环调速系统实验界面(二)

由图5、6的仿真实验波形可以看出,双闭环调速系统的电机转速响应速度依然较快,调节时间较短,抗干扰能力相对较强。单闭环调速系统的电磁转矩、定子电流及A相反电动势波形波动较大,稳定性较差。双闭环调速系统性能总体上优于单闭环调速系统的性能。

以上仿真实验情形中,PI调节器的参数固定,利用此虚拟实验平台还可进行针对PI调节器的参数设计及优化的仿真实验,此处不再详细介绍。

4 结 语

在Matlab/Simulink仿真环境下建立了无刷直流电动机转速闭环、转速电流双闭环调速系统的仿真实验模型,并采用Matlab图形用户界面开发工具GUI设计了无刷直流电动机单、双闭环调速系统的虚拟仿真实验平台。在该实验平台对无刷直流电动机单、双闭环调速系统发生参考转速变化、负载转矩变化等多种情况进行了虚拟仿真实验,实验结果验证了所建立仿真模型的正确性和所设计虚拟实验平台的实用性。该虚拟实验平台具有简洁、直观,操作简便等特点,有利于研究性、开放性实验教学的开展,能有效培养学生的创新意识和开展研究探索的意识,同时还激发了学生的学习和科研兴趣[15],提高了学生的工程应用能力、自主学习能力和独立研究能力[16]。