电液多维力控并联机器人在研究生实验教学中的应用

2020-04-28聂文龙王春发赵劲松徐嘉祥

聂文龙,王春发,赵劲松,徐嘉祥

(燕山大学 a. 河北省重型机械流体动力传输与控制实验室; b. 先进锻压成形技术与科学教育部重点实验室; c. 机械工程学院, 河北 秦皇岛 066004)

0 引 言

液压控制系统、机械控制工程基础、高等机构学等是培养机电液一体化人才的重要基础课程,这些课程的理论性强、知识抽象,主要教授电液伺服技术、控制方法以及运动学和动力学建模等理论知识,在机械工程专业中占有举足轻重的地位[1-2]。目前,这些课程仍以传统的课堂理论教学为主,缺乏符合现代工业实际应用的实验教学环节,不利于理论和实践能力兼备的人才的培养。基于实体平台的实验教学可使研究生将所学理论知识进行验证,有助于加深理论知识的理解和提高实践能力[3]。

并联机器人具有承载能力强、综合刚度大、累计误差小以及工作空间大等优点,被广泛用于现代工业领域[4]。并联机器人可用于大型光电望远镜的次镜位姿精准以提高其成像质量[5], 可用于振动环境模拟[6];多维力控制的并联机器人广泛应用于康复医疗领域,如脊柱康复[7]、脚踝康复[8]等;也可用于航天器空间对接机构[9]和列车转向架力学性能测试[10]等领域。

为提高上述相关课程教学质量,以电液多维力控并联机器人为载体,将研究生所学理论知识在实验教学中加以验证具有重要意义,提升机械工程专业研究生实践能力,进而培养机电液一体化领域高端人才。

1 系统工作原理

电液多维力控并联机器人由液压驱动并联机构、力传感器、位移传感器以及电气控制系统组成,并联机构由上平台、下平台、6条液压缸、虎克铰组成;电气控制系统采用基于Xpc-Target的快速原型的数字控制器来实现。

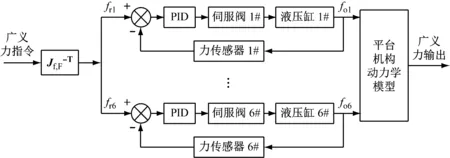

多维力控制基于单缸闭环实现,单缸力指令根据自由度广义力指令获取,即将自由度广义力指令通过雅克比逆变换矩阵映射成单缸的力指令;单缸力指令与其实际输出力比较,其偏差信号经控制器处理后作为伺服阀控非对称缸的驱动信号,使单缸精确跟踪其力指令,进而使上平台输出广义力达到目标值[10-12]。基于单通道闭环的多维力控制原理图如图1所示。

图1 单缸闭环多维力控制基本原理

2 实验台制作

电液伺服多维力控并联机器人以Stewart平台为基础,上平台(动平台)通过虎克铰与液压缸活塞杆相连,下平台(基座)通过虎克铰与液压缸体连接。力传感器一端与液压缸活塞杆顶部相连,另一端与虎克铰相连,位移传感器安装在液压缸底部与活塞杆顶部之间。弹性支撑柱作为受载对象,一端与基座连接,另一端通过六维力传感器与上平台连接。搭建该实验台主体所需设备及材料有:位移传感器6个,力传感器6个,六维力传感器1个,动平台1个,基座1个,伺服液压缸6只,伺服阀6只,虎克铰12只,平面铰2只,支撑柱1根。主体结构实物如图2所示。

3 系统建模与控制

3.1 系统建模

电液伺服多维力控并联机器人建模包括并联机构运动学和动力学建模以及液压动力元件建模。

图2 实验台主体结构实物图

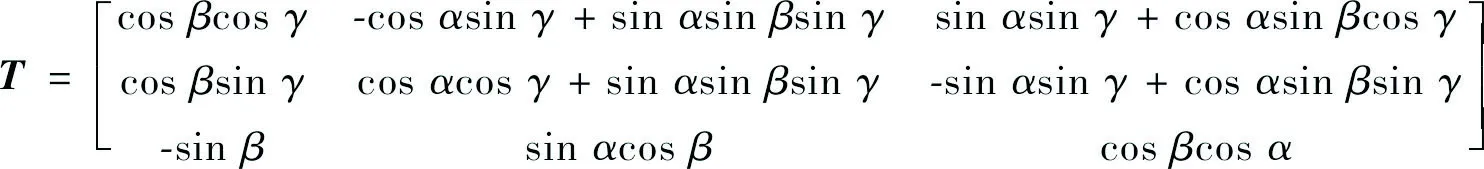

(1) 运动学模型。运动学反解是根据上平台的广义运动求解6个驱动通道的速度、加速度等运动学参数求解以及平台动力学分析的基础。上平台位姿发生实时变化时,上平台铰点惯性坐标与动坐标系坐标之间需进行坐标转换,并采用欧拉角对上平台位姿进行描述,总的变换矩阵为:

(1)

图3 各铰点坐标定义图

式中:α、β、γ分别为绕动坐标系x、y、z轴旋转的3个欧拉角。

并联机构位置反解为:

li=pc+T·Bi-Ai

(2)

式中:li为各通道支腿的长度向量;pc为动坐标系原点的坐标。

速度反解为:

(3)

式中,L=[l1,l2,…,l6]。

加速度反解为:

(4)

(2) 动力学模型。并联机构的关节空间动力学方程为:

(5)

式中:Jf,F为雅克比矩阵,MB为广义质量阵,CB为科氏力系数,GB为重力项,Fo为液压缸的驱动力向量。

(3) 液压动力元件模型。考虑伺服阀控非对称缸系统正反向运动时的重要参数不同,因此分为正、反向运动两种情况列写伺服阀流量方程、液压缸流量方程以及液压缸力平衡方程[13]。伺服阀流量方程的拉式变换为:

(6)

式中:Xv(s)为伺服阀主阀芯位移;Kq1和Kq1分别为液压缸活塞正反向运动的流量增益,QL(s)和PL(s)分别为负载流量和负载压力。

液压缸流量方程拉氏变换为:

QL(s)=

(7)

式中:A1为液压缸的无杆腔有效面积;μ为液压缸无杆腔和有杆腔的有效面积比;V为液压缸的有效容积;βe为液压缸有效容积油液弹性模量;Ctp为液压缸的总泄漏系数;X(s)为活塞杆位移。

负载力平衡方程为:

A1PL(s)=mts2X(s)+BPsX(s)+

KX(s)+FL(s)

(8)

式中:mt、Bp和K分别为液压缸等效质量、阻尼和刚度;FL为等效外部干扰力。

伺服阀动态模型可简化为二阶振荡环节[14],其拉氏变换形式为:

(9)

式中:I(s)为伺服阀驱动电流信号;ksv为伺服阀电气增益;ωsv和ξsv分别为伺服阀的固有频率和阻尼比系数。

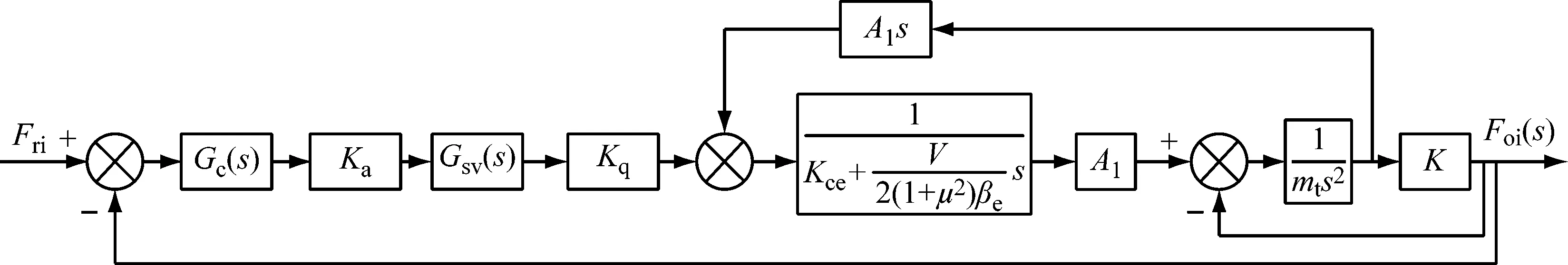

阀控非对称缸液压动力元件的单缸控制控制方框图如图4所示。其中Gc(s)为PID控制器传递函数。

图4 单缸力控系统框图

3.2 基于Xpc-Target的快速原型控制

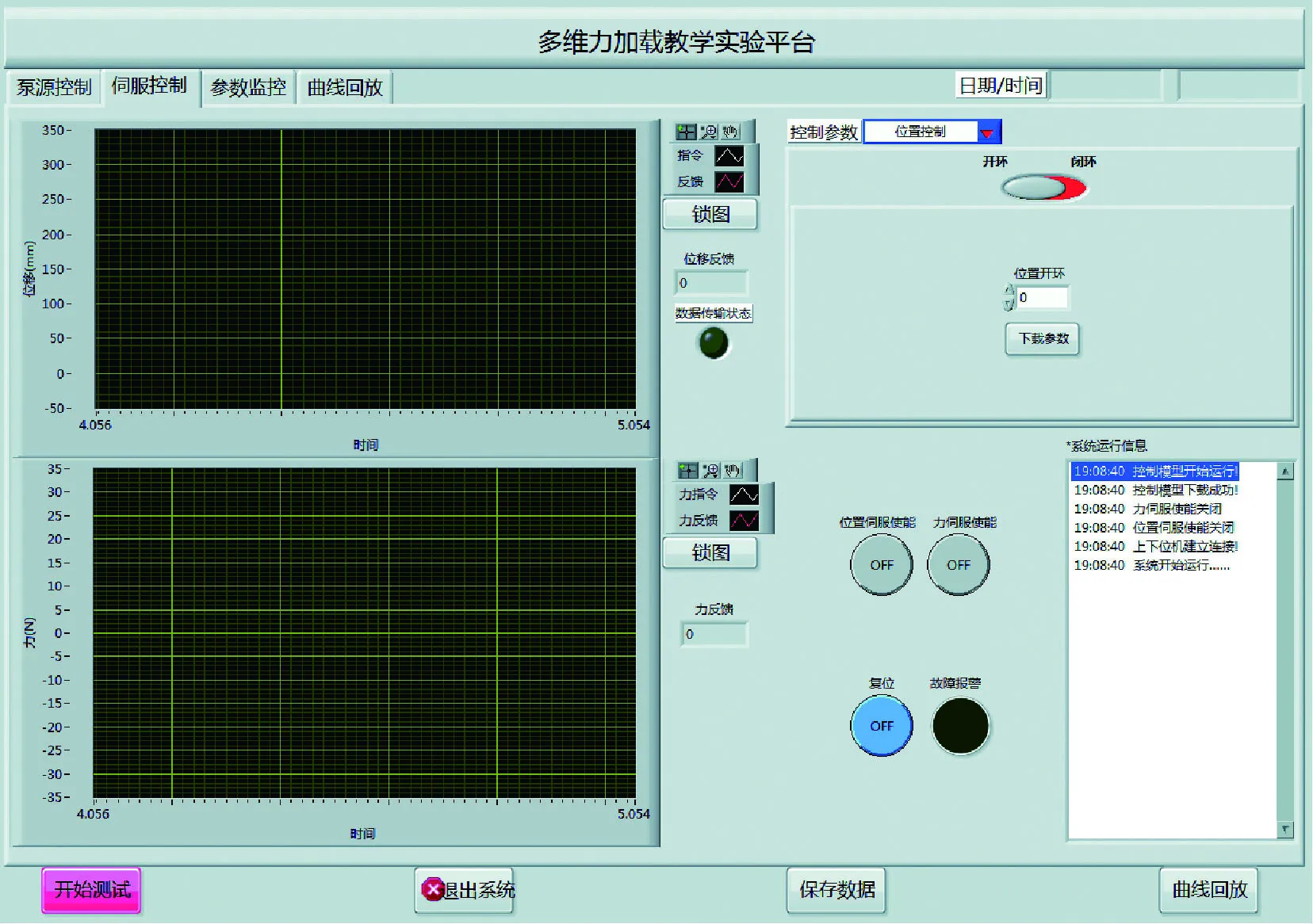

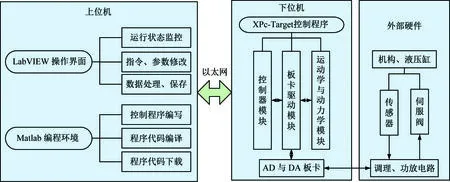

系统上位机通过Labview软件对运行状态进行实时监测,操作界面如图5所示。 基于Xpc-Targe的下位机进行实时控制,通过控制板卡输出驱动信号、采集反馈信号,实现液压缸力闭环控制。

控制系统方案如图6所示,基于Xpc-Target的实时控制系统由上位机、下位机(工控机)组成,上、下位机通过以太网进行通信[15]。上位机为普通计算机,采用LabVIEW软件进行操作界面的开发,用于编写程序、控制状态监控、指令发送以及数据保存与处理。另外,上位机将编写或修改的程序编译成C代码后,经由以太网下载至下位机。下位机安装Xpc-Target系统,控制程序在下位机中实时运行,包括力指令反解模块,控制器模块,以及板卡驱动模块,实时控制系统控制周期为1 ms;上述程序模块均在Matlab/Simulink环境下开发,属于可视化编程,而且无需代码编写,体现了快速原型控制的高效性,突破了控制理论实践与代码编程技术之间的障碍;下位机配有A/D采集板卡和D/A输出板卡。其中,采集板卡为PCI1716板卡,用于采集位移传感器、拉压力传感器、6维力传感器信号,输出板卡为PCI6208V板卡,用于输出伺服阀驱动信号。控制程序将发出的力指令和采集的传感器信号进行比较,经控制器模块生成输出模拟信号驱动阀控缸,从而实现目标广义力在上平台上的复现。

图5 上位机LabVIEW操作界面

图6 控制系统方案

调理单元将下位机板卡输出的-10~10 V电压信号转换为-40~40 mA的电流信号以驱动伺服阀产生连续节流口开度;传感器反馈4~20 mA电流信号,经调理单元转换为2~10 V的电压信号后,传输至下位机采集板卡,在下位机实现传感器反馈信号与指令信号的实时闭环控制。电控系统实物图如图7所示。

图7 电控系统实物图

4 多维力控制实验

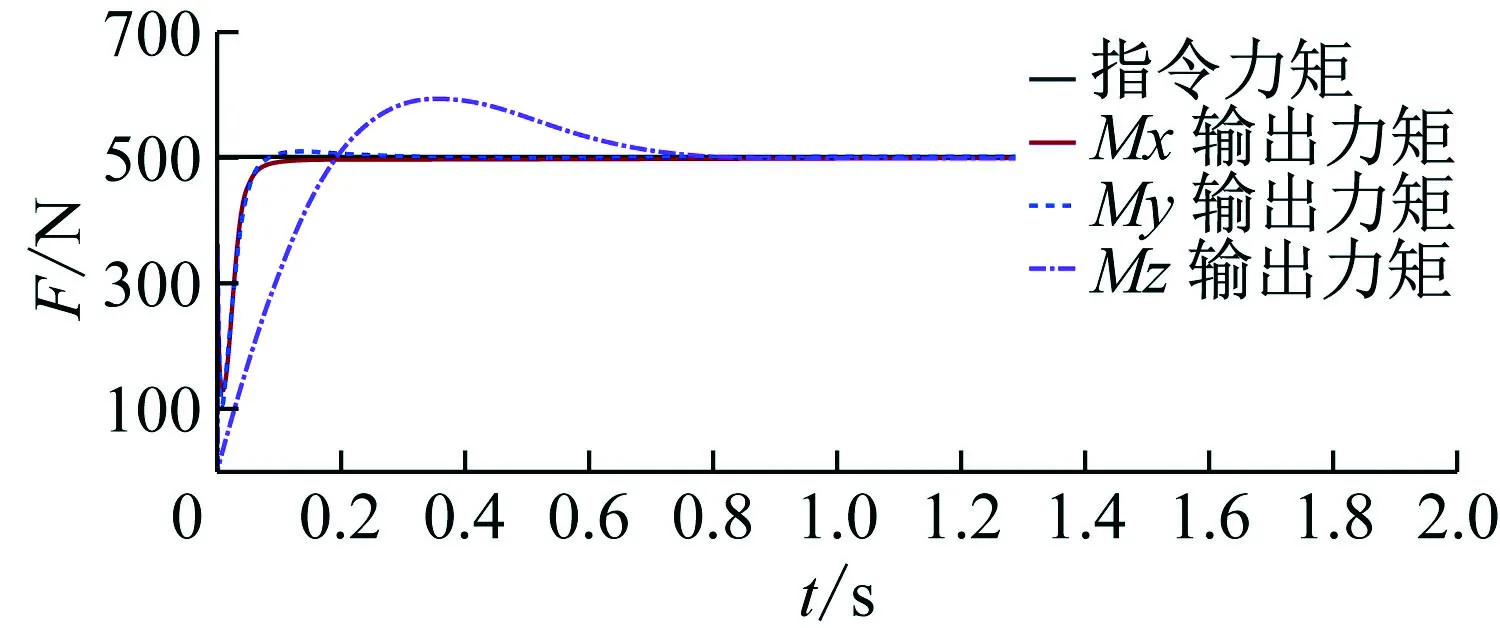

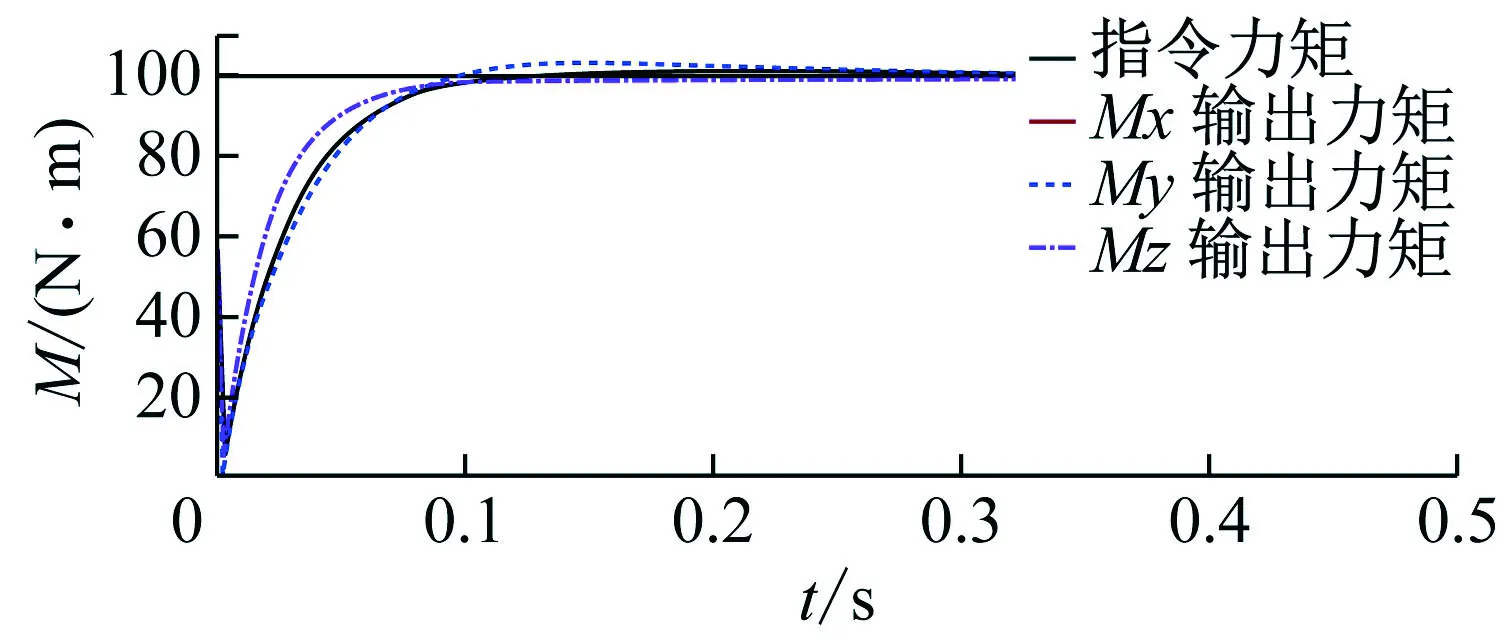

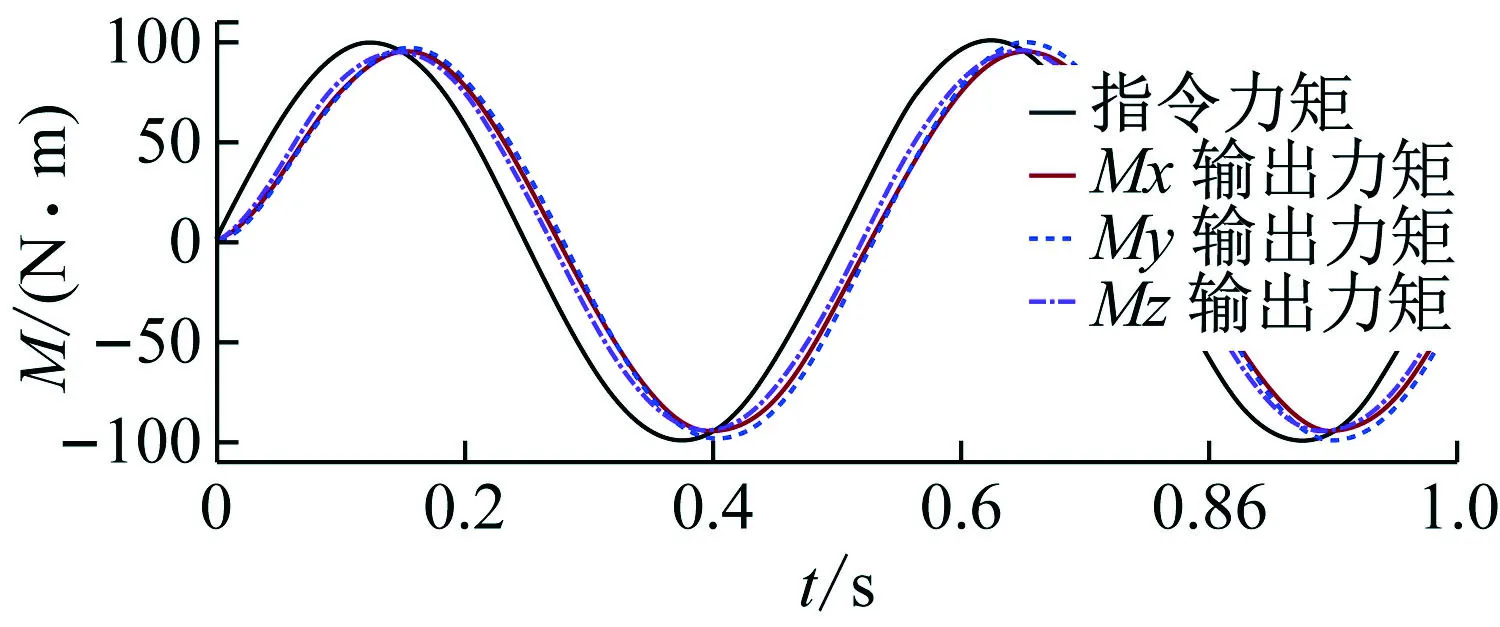

基于制作的电液伺服多维力控并联机器人,进行典型信号跟踪实验,在上平台初始位置

Pc=[0 0 50 0 0 0]T

分别给定多维阶跃力信号、正弦力信号,观测Xpc-Target控制系统作用下响应曲线,可在上位机LabVIEW中进行显示,数据经处理和保存后曲线如图8所示,实验结果表明,电液伺服多维力控并联机器人能够很好地跟踪阶跃力、正弦力指令信号,且具有一定的复现能力,从而验证了控制工程基础、液压控制系统以及机器人技术等课程的理论知识,并很好地将这些理论知识体现在实际工程中,提高了研究生的专业实践能力。

(a) 3个平动方向的阶跃力矩跟踪

(b) 3个转动方向的阶跃力矩跟踪

(c) 3个平动方向的正弦力跟踪

(d) 3个转动方向的力矩跟踪

5 结 语

以电液伺服多维力控并联机器人为载体进行实验教学,实验台安装调试过程,提高了研究生动手能力,实际问题分析能力,实验台调试过程涉及机电液一体化基础知识全面,将现代控制理论、控制系统仿真及Matlab语言、现代液压伺服技术等课程理论学习与实际工程需要紧密联系,丰富了实验教学内容,提高了研究生的实践能力。