粉煤灰及矿粉对水泥基注浆料性能的影响

2020-04-28李福海胡志明余泳江李星烨占玉林

李福海,胡志明,李 瑞,余泳江,李星烨,占玉林

(1.西南交通大学 土木工程学院,成都 610031; 2.北京城建设计研究院,北京 100037)

0 引 言

随着经济和科学技术的快速发展,中国的地下工程、高速铁路及各种基础设施建设进入了快车道。由于施工过程中混凝土浇筑不密实,隧道开挖不当导致隧道衬砌背后空洞的存在,严重影响了隧道的运营安全。为了使结构满足其最初的设计强度、使用性能和耐久性要求,需要对隧道结构进行补救和采取加固措施[1]。水泥基注浆加固隧道背后空洞是保证结构整体性最广泛采用的加固技术[2]。

灌注砂浆由于自身的大流动度、早强、高强、微膨胀等性能广泛应用于地脚螺栓锚固、隧道的二次灌浆、混凝土结构的修复和加固[3]。Zhang等[4]提出了一种硬化水泥-膨润土水泥基注浆材料(HCBGM)作为隧道开挖前岩土地基的动态地下水流动的防渗和加固处理。Zhang等[5]采用水泥和硅酸钠的双流体为基材的灌浆砂浆来控制隧道的沉降,并在上海的DOT、UL、UU隧道上应用。Jiang等[6]提出了一种新的填充技术—粉煤灰浆运输管道回填注浆,能有效控制上覆地层的运动,从而减少地表沉陷。

随着科学研究的不断深入,注浆技术已越发的成熟和完善,注浆材料的性能决定着注浆效果。一种良好的注浆材料必须具备:较高的强度、较好的流动性、较低的泌水率、对钢筋无锈蚀、凝固前的膨胀性能[7]。基于此要求,许多学者[8-13]通过改变和优化水泥基材料的配合比做了大量的相关研究。Zhang等[13]通过对普通硅酸盐水泥和硫铝酸盐水泥组成的水泥及注浆材料XRD与SEM分析,得出了硫铝酸盐水泥与膨胀剂反应产生了更多的钙钒石晶体,对注浆材料起到了很好的强化和膨胀作用的结论。Shannag[14]认为添加矿物掺合料(天然火山灰,硅灰,粒化高炉矿渣和粉煤灰)和超塑化剂可以生产高性能水泥基灌浆材料,其具有好的流动性、抗渗性、抗侵蚀性、抗冻耐久性、体积稳定性和强度。刘娟红等[15]研究了特制砂,粉煤灰及抗裂防水剂的不同掺量对高性能水泥基灌浆材料自收缩性能的影响,并通过SEM形貌和EDS等手段,对水泥基注浆材料水化产物的早期结构、形貌和相组成进行了研究。当前,水泥基注浆材料的研究取得了很大的进展,但仍存在流动性差、收缩、成本高等不足。为改善水泥基注浆材料的流动性能,提高其膨胀性,降低成本,本文以普通硅酸盐和硫铝酸盐复合水泥为基材,添加化学添加剂(减水剂、膨胀剂、早强剂、消泡剂、缓凝剂)矿物掺合料等制作而成的水泥基注浆料,研究了不同类型、掺量的粉煤灰及矿粉对复合水泥基注浆材料流动性、容重、膨胀率及抗压抗折强度的影响,为复合水泥基注浆材料的研究提供了有效的理论指导。

1 试验原材料及方法

1.1 试验原材料

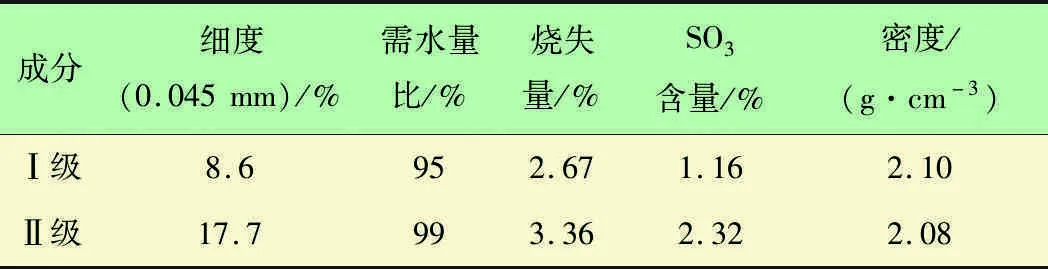

试验采用的原材料:P·O42.5R水泥,R·SAC硫铝酸盐水泥,Ⅰ级粉煤灰,Ⅱ级粉煤灰;矿粉为S95和S75;骨料由两种不同颗粒级配的石英砂按一定掺配比例组成;化学添加剂由减水剂、增稠剂、消泡剂、缓凝剂等组成的复合外加剂。粉煤灰化学成分及物理性能见表1和2。

表1 粉煤灰的化学成分 %

表2 粉煤灰物理性能指标

1.2 试验方案及方法

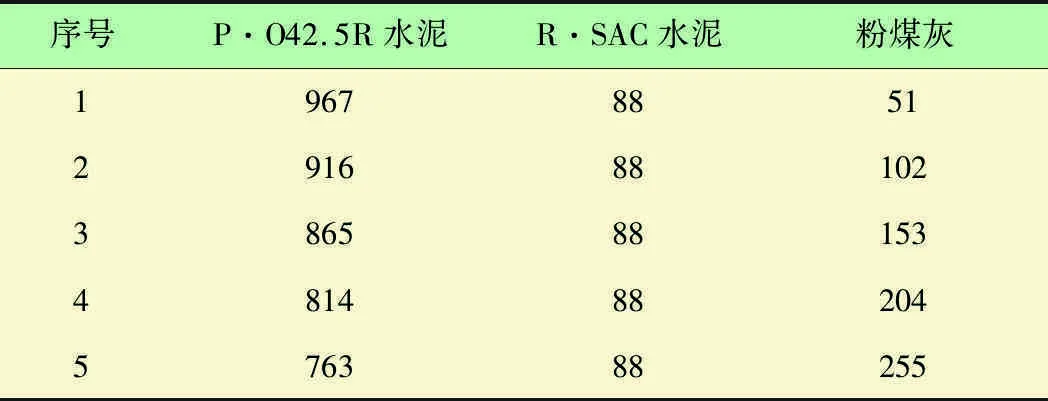

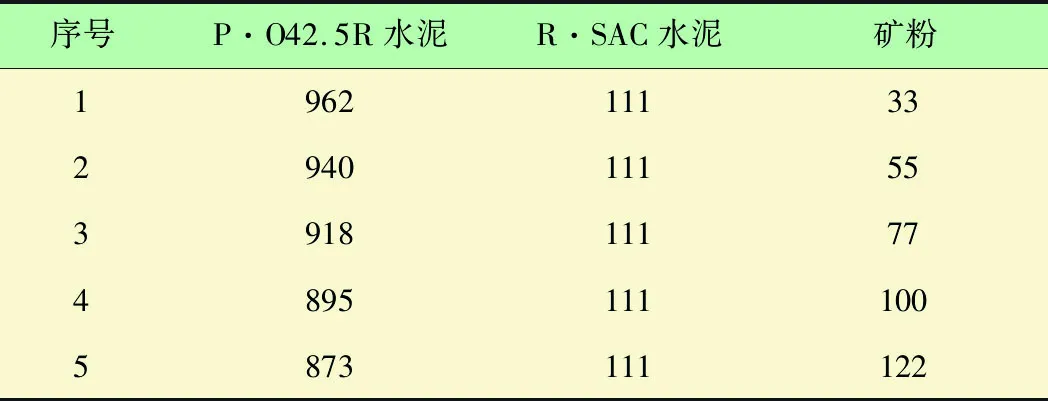

本试验以粉煤灰和矿粉为单一变量,分别研究了不同级别、掺量的粉煤灰及矿粉对水泥基注浆材料的性能(流动性、容重、膨胀率及抗压抗折强度)的影响。粉煤灰的取代率(粉煤灰/胶凝材料总量)取值为5%、10%、15%、20%、25%,矿粉的取代率(矿粉/胶凝材料总量)分别为3%、5%、7%、9%、11%。试验配合比(石英砂800 kg/m3,复合外加剂11.80 kg/m3,水362 kg/m3)如表3、4所示。

表3 粉煤灰对注浆料性能影响试验配合比 kg/m3

表4 矿粉对注浆料性能影响试验配合比 kg/m3

注浆料流动度的测试依据GB/T50448—2015[16]进行。试验仪器用截锥原模,尺寸高(60±0.5) mm,上口内径(70±0.5) mm;下口外径120 mm玻璃板尺寸不小于500 mm×500 mm,放置在水平试验台上。平稳提起截锥圆模,注浆材料在无扰动下自由流动直至停止,用标尺测量底面最大扩算直径及其垂直方向直径,计算平均值,以此作为流动度初始值,结果精确到1 mm。塑性膨胀率按《客运专线铁路CRTSⅡ型板式无砟轨道水泥乳化沥青砂浆暂行技术条件》[17](科技基[2008]74号)进行,测定其3 h的膨胀率。抗压抗折强度依GB/T17671—1999[18]进行。试模采用普通砂浆试模,试模尺寸为40 mm×40 mm×160 mm。将搅拌好的水泥基灌浆材料倒入试模中后不需振动,初凝后将多余浆体抹去,使浆体与试模上边缘齐平。试件成型24 h内拆模,拆模后将试块转移至标准养护箱中养护,分别测定试件不同龄期的抗折、抗压强度。

2 结果与分析

2.1 粉煤灰对注浆材料性能的影响

2.1.1 粉煤灰对注浆材料流动性的影响

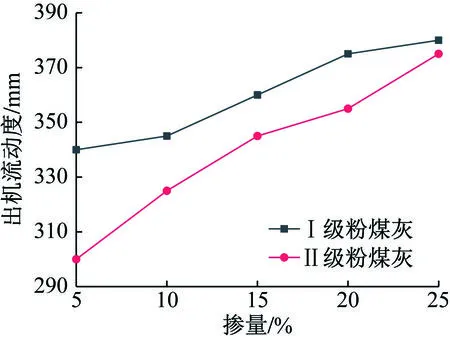

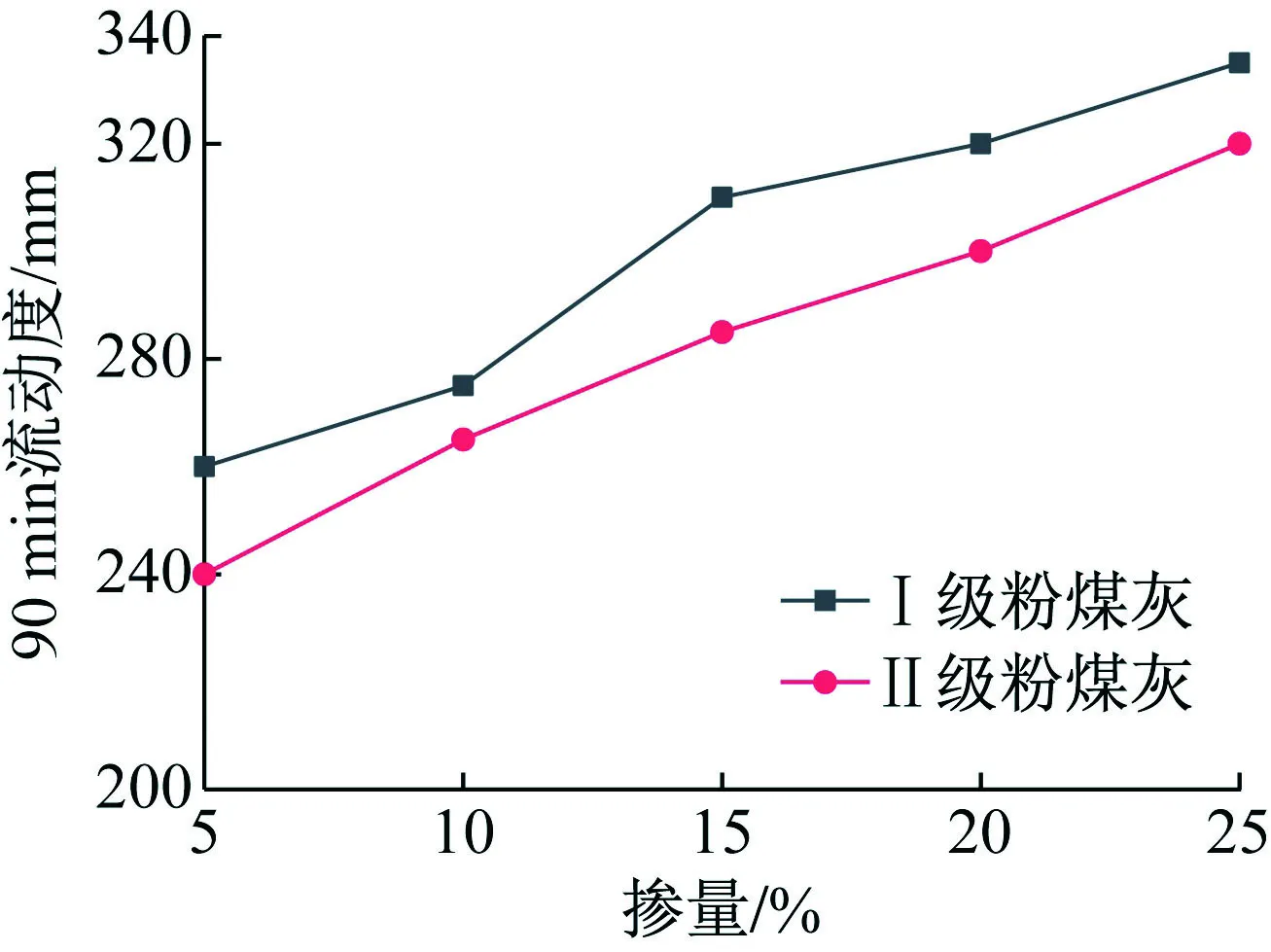

如图1、图2所示,无论是Ⅰ级,还是Ⅱ级粉煤灰,随着粉煤灰掺量的增加,浆体出机流动度和90 min流动度均呈逐渐增大的趋势;在相同掺量情况下,Ⅰ级粉煤灰的作用效果明显优于Ⅱ级粉煤灰。当Ⅰ级粉煤灰掺量为20%时,浆体出机流动度和90 min流动度分别为380 mm和320 mm,均满足规范要求;对于Ⅱ级粉煤灰,在5%~25%掺量范围内,出机流动度和90 min流动度均低于最低标准。

图1 不同掺量粉煤灰对出机流动度的影响

图2 不同掺量粉煤灰对90 min流动度的影响

用粉煤灰取代部分水泥可以明显提高水泥基注浆料的流动度,在混合料中起到了很好的减水和润滑效果。通过扫描电镜分析,粉煤灰是由大小不等的光滑致密半透明的空心球状玻璃体组成[19]。粉煤灰相较于水泥具有更好的细度,单个玻璃微珠体多,有更大的比表面积,扩大了浆体的流动范围,极大地改善了流变性能。Ⅰ级粉煤灰比Ⅱ级粉煤灰细度更小,玻璃微珠粒子更多、更细、更分散,滚珠效果更明显。因此,在注浆材料中掺入粉煤灰(特别是Ⅰ级粉煤灰)能够改善注浆材料的和易性,减少在泵送和灌注过程的分离、沉降并有效地降低了拌合物的泌水率。

2.1.2 粉煤灰对容重和膨胀率的影响

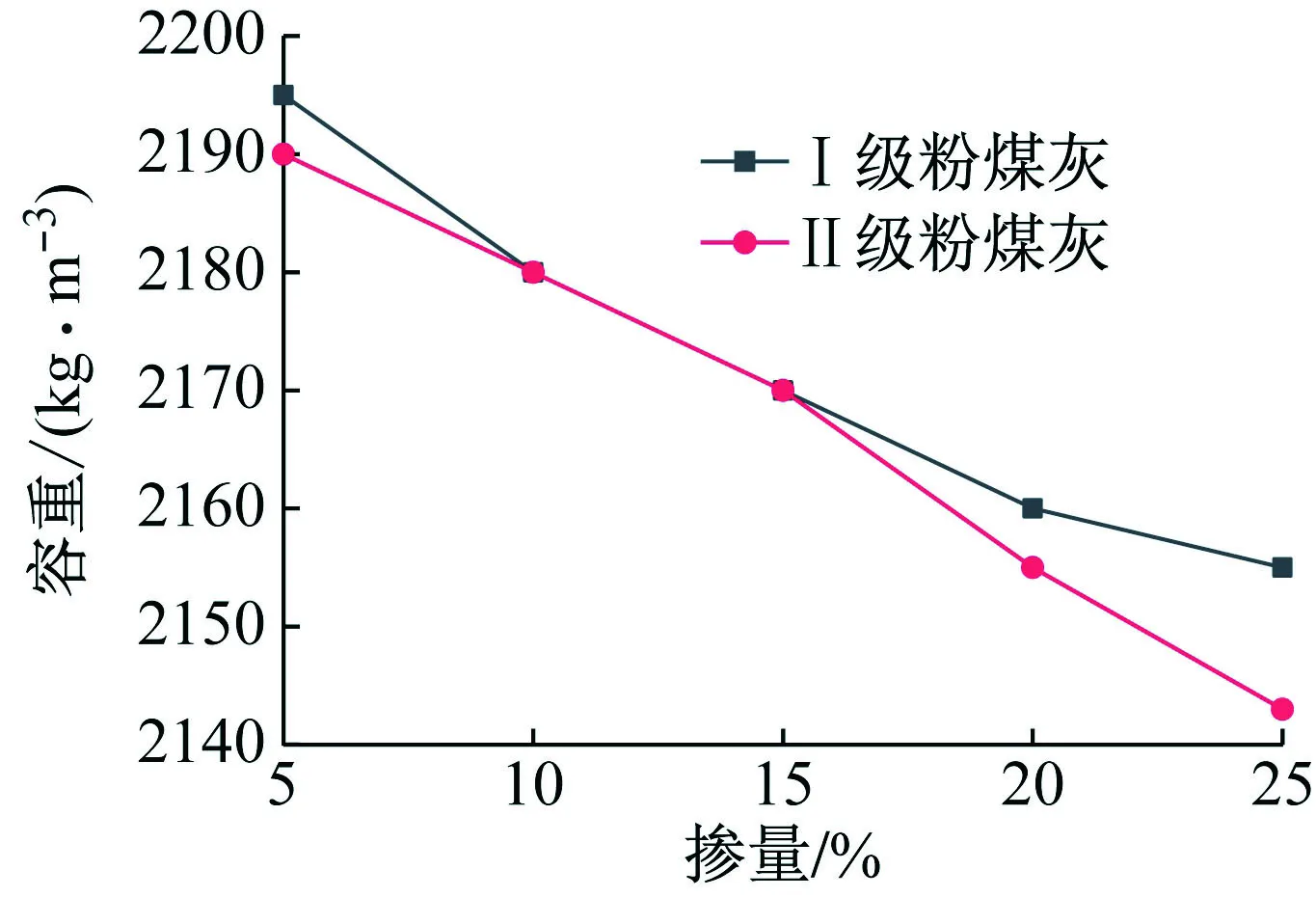

如图3所示,随着粉煤灰掺量的增加,注浆材料的容重逐渐减小,这是因为粉煤灰的密度较水泥的密度低,等量替代水泥时,注浆材料的容重必将随着粉煤灰掺量的增大而减小。当掺量为25%时,采用Ⅱ级粉煤灰的浆体容重较采用Ⅰ级粉煤灰的浆体大20 kg/m3;当掺量低于25%时,采用两种不同规格粉煤灰的注浆材料,其容重均相差不大。

图3 不同掺量粉煤灰对容重的影响

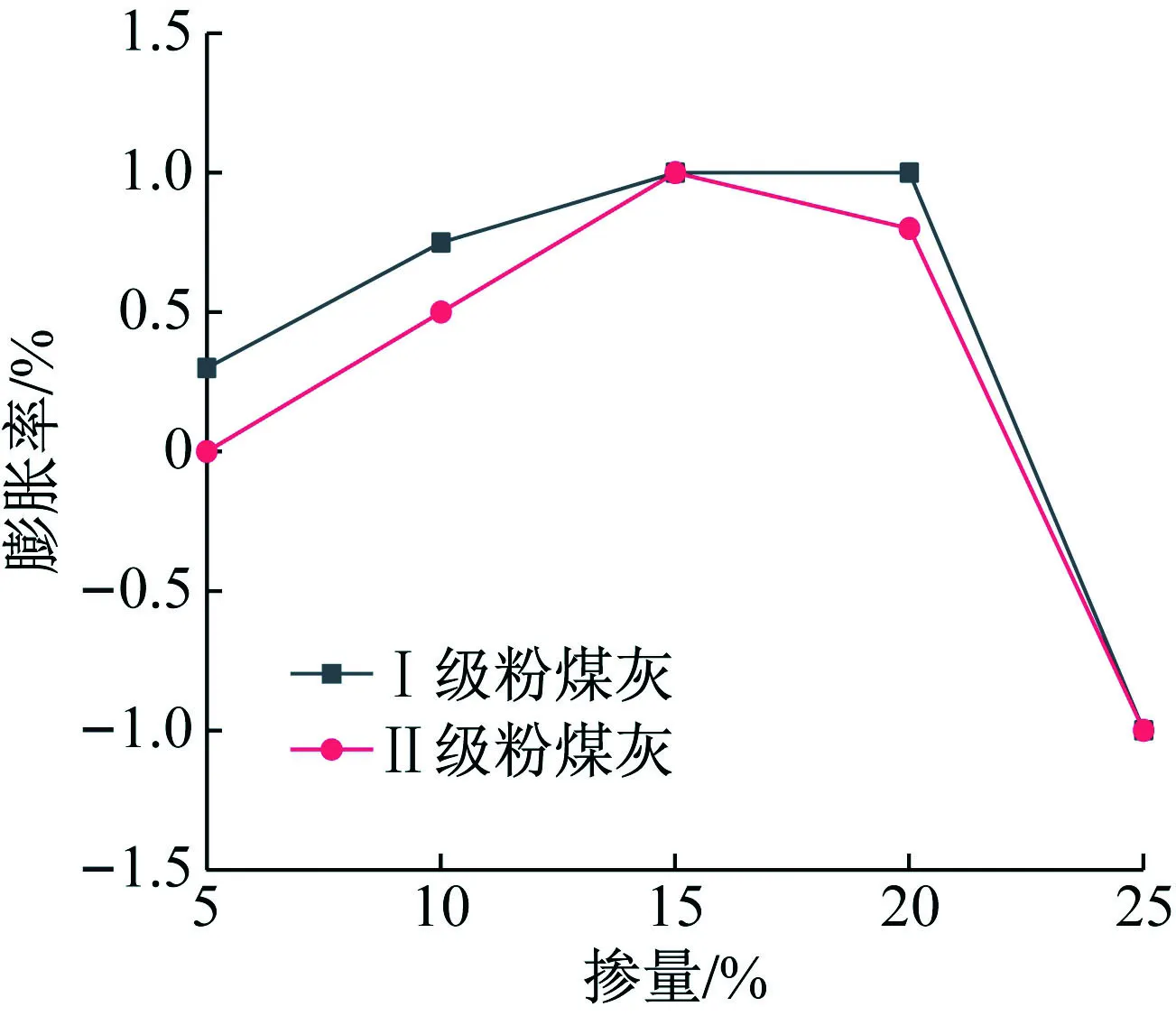

由图4可知,随着粉煤灰掺量的增加,注浆材料3 h膨胀率呈先增后减的趋势,当粉煤灰掺量大于20%时,注浆材料膨胀率下降且逐渐变为负值,由膨胀变成收缩。因为掺入粉煤灰后,注浆材料的含水量能很快到达平衡状态,因而能补偿材料的收缩,但当粉煤灰掺量过大时,用于生成钙矾石结晶的Ca(OH)2被粉煤灰消耗,膨胀机理失效,从而产生收缩。对于Ⅰ级粉煤灰,当掺量为20%时,注浆材料的3 h膨胀达到最大值,为1.0%;采用Ⅱ级粉煤灰时,掺量为15%时,3 h膨胀率达到最大,为1.0%。

图4 不同掺量粉煤灰对3 h膨胀率的影响

2.1.3 粉煤灰对早期强度的影响

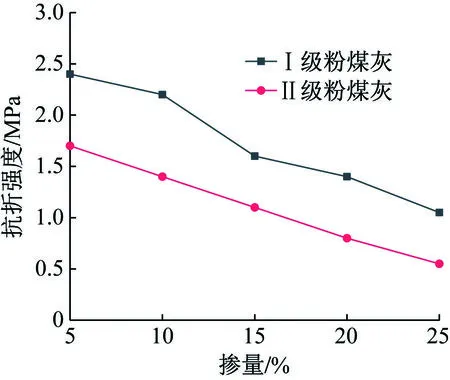

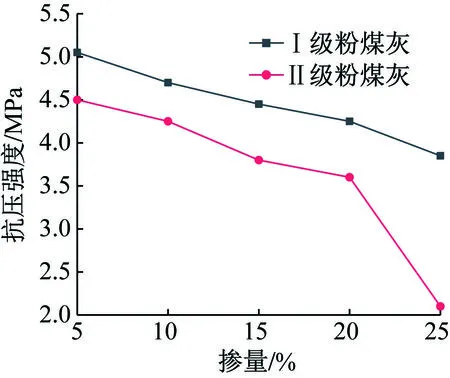

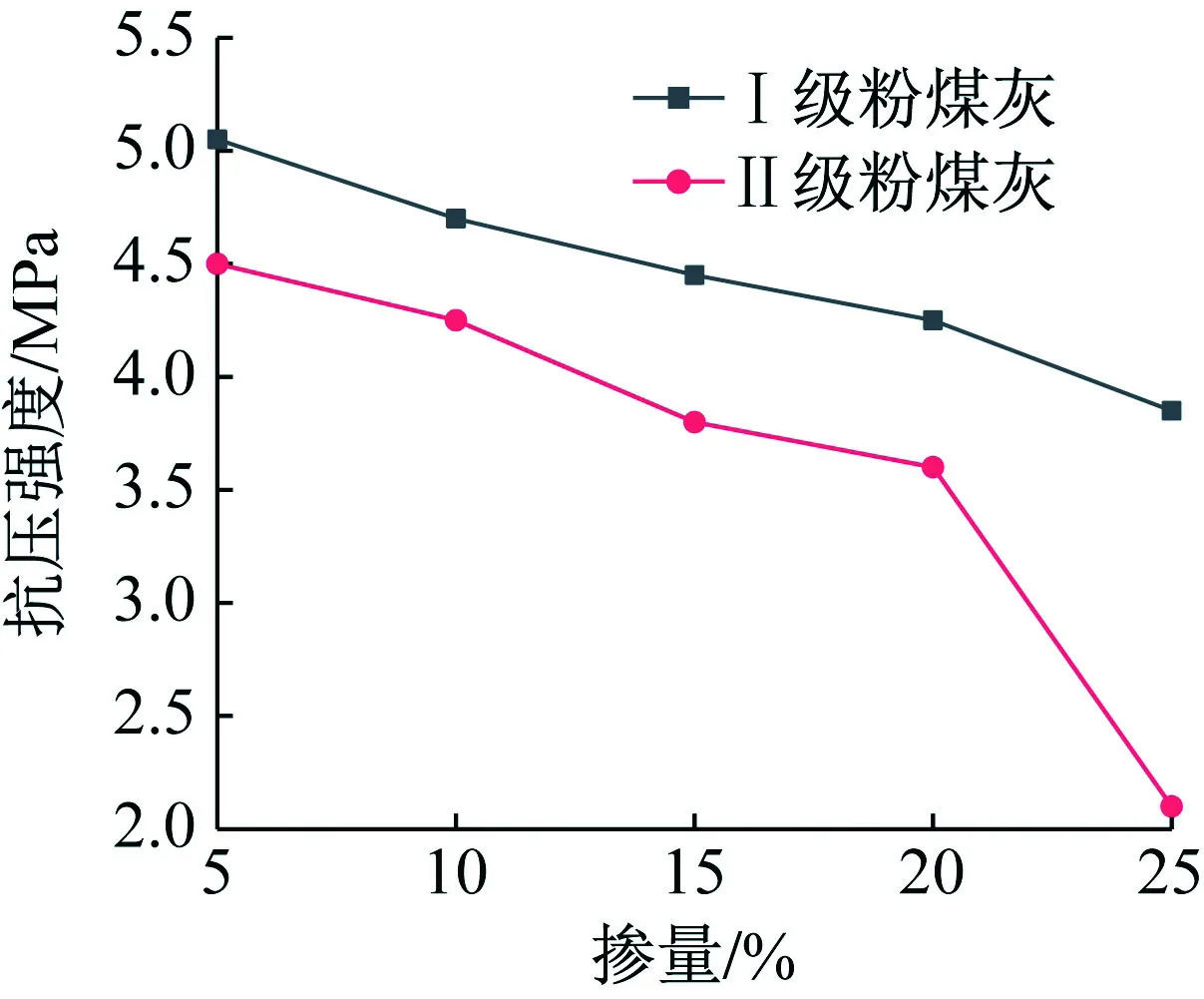

从图5~8可以看出,随着粉煤灰掺量的增加,注浆材料的12、24 h强度均呈逐渐降低的趋势;对于Ⅱ级粉煤灰,掺量达到15%时,注浆材料的24 h抗压强度不能满足技术要求;对于Ⅰ级粉煤灰而言,掺量达到25%时,注浆材料的24 h抗压强度无法达到技术指标。粉煤灰掺量越大,对注浆材料的早期强度越不利。这是因为材料的早期强度依赖于水泥水化的产物,而粉煤灰自身不发生水化反应,因此粉煤灰对材料强度的贡献主要是后期强度的增长。

图5 不同掺量粉煤灰对12 h抗折强度的影响

图6 不同掺量粉煤灰对12 h抗压强度的影响

图7 不同掺量粉煤灰对24 h抗折强度的影响

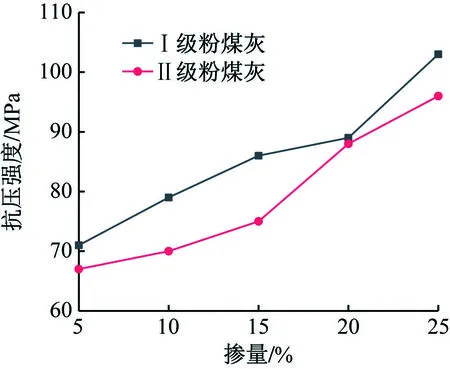

2.1.4 粉煤灰对28 d强度的影响

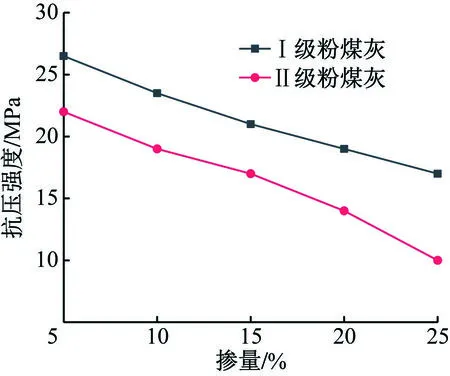

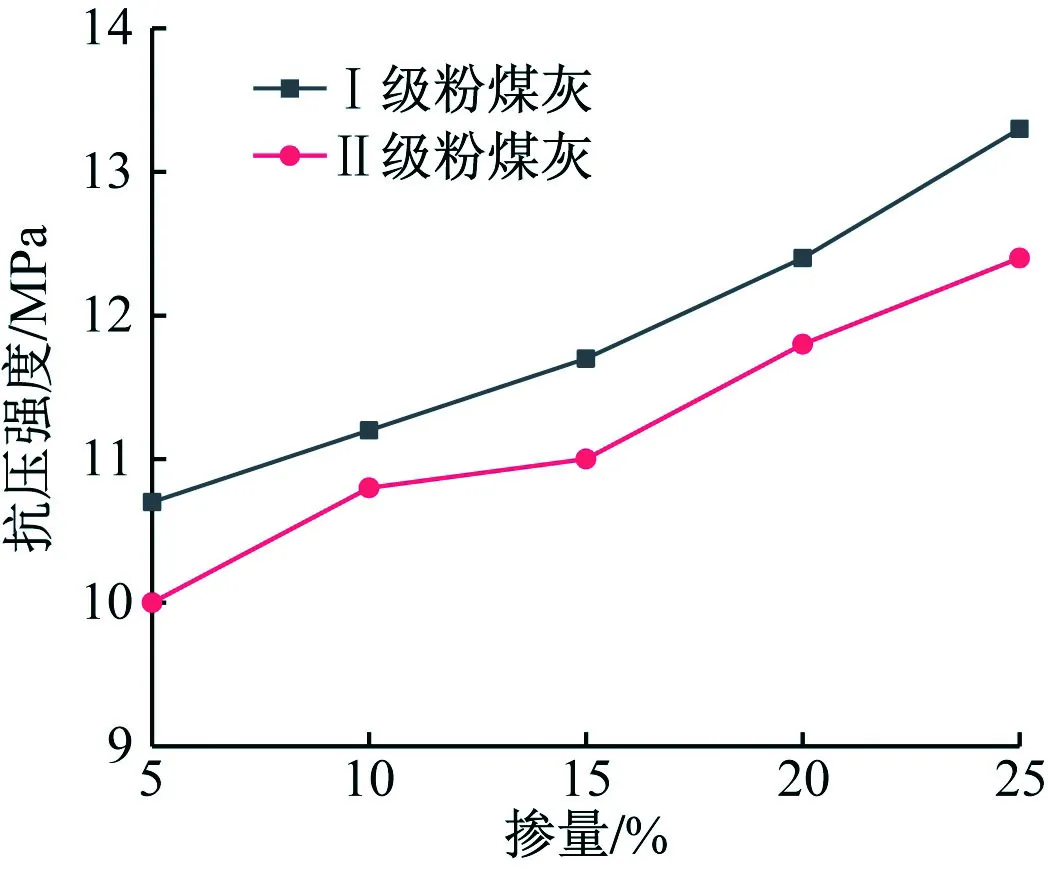

由图9、10可知,随着粉煤灰掺量的增加,注浆材料的28 d抗折、抗压强度均明显增大。当粉煤灰掺量为5%时,掺入Ⅰ级粉煤灰的注浆材料28 d抗折、抗压强度分别为10.7、72.6 MPa;掺入Ⅱ级粉煤灰的注浆材料28 d抗折、抗压强度分别为10.1、66.7 MPa,均能满足相关技术要求。Ⅰ级粉煤灰由于其活性矿物比例较高,因此更有利于改善注浆材料的强度。当掺量为25%时,掺入Ⅰ级粉煤灰的注浆材料其28 d抗折、抗压强度分别为13.4、106.7 MPa;比掺量为5%时,抗折强度提高了26%,抗压强度提高了47%。

图8 不同掺量粉煤灰对24 h抗压强度的影响

图9 不同掺量粉煤灰对28 d抗折强度的影响

图10 不同掺量粉煤灰对28 d抗压强度的影响

综上所述,随着粉煤灰掺量的增加,注浆材料的早期强度逐渐降低,但28 d强度均有较大幅度的增长。粉煤灰的主要化学成分虽然与普通硅酸盐相近,都是由SiO2、Al2O3、Fe2O3组成,但是含量与存在的形态却存在较大差异。普通硅酸盐水泥中的成分以粉末状存在,而粉煤灰中是玻璃体空心珠状。因此粉煤灰不能像水泥一样直接与水发生水化反应生成具有胶凝特性的铝酸三钙、硅酸三钙。当水泥的水化产物Ca(OH)2到达一定的浓度时,粉煤灰的活性被激发,反应生成水化硅酸钙和水化铝酸钙。但是粉煤灰与水泥浆体之间粘结较强,有较好的界面效应,对粉煤灰颗粒和水泥浆间的显微研究证明:随着水化产物的进展,粉煤灰和水泥界面的接触越趋紧密。微集料效应明显的增强了硬化整体的结构强度[20]。因此在注浆材料中掺入粉煤灰,早期强度会随粉煤灰掺量增加而下降,但掺量适宜时可以明显提按高后期强度。

2.2 矿粉对注浆材料性能的影响

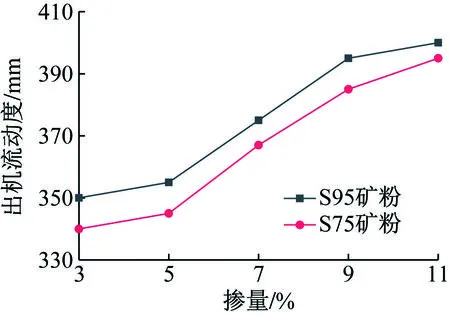

2.2.1 矿粉对流动性的影响

由图11、12可见,浆体出机流动度和90 min流动度随矿粉掺量的增加而增大,其中使用S95矿粉的注浆材料的流动性更优;当S95矿粉掺量为7%时,浆体出机流动度和90 min流动度分别仅为370 mm和310 mm,均无法满足流动性的最低技术要求。为保证良好的工作性,矿粉掺量不得低于9%。在研究过程中发现,当矿粉掺量达到11%时,浆体严重泌水,90 min流动度甚至超过出机流动度。这是由于多角形的矿粉,形态不规则,并不具有粉煤灰的滚珠效应,使得矿粉在保水性方面与粉煤灰相去甚远。虽然矿粉外观呈棱角分明的多棱状和碎屑状,但其颗粒的表面很光滑,其中的细小颗粒能够紧密嵌入水泥颗粒间和絮凝结构中,将充水空间中的水分释放出来,使砂浆的流动度增大;因为矿渣的密度小于水泥的密度,在矿渣等量取代水泥时,矿渣形成的浆体的体积大于取代部分的水泥的成浆体积,当胶凝材料的总量未变时,产浆量增加,增加了砂浆的流动性。

图11 不同掺量矿粉对出机流动度的影响

图12 不同掺量矿粉对90 min流动度的影响

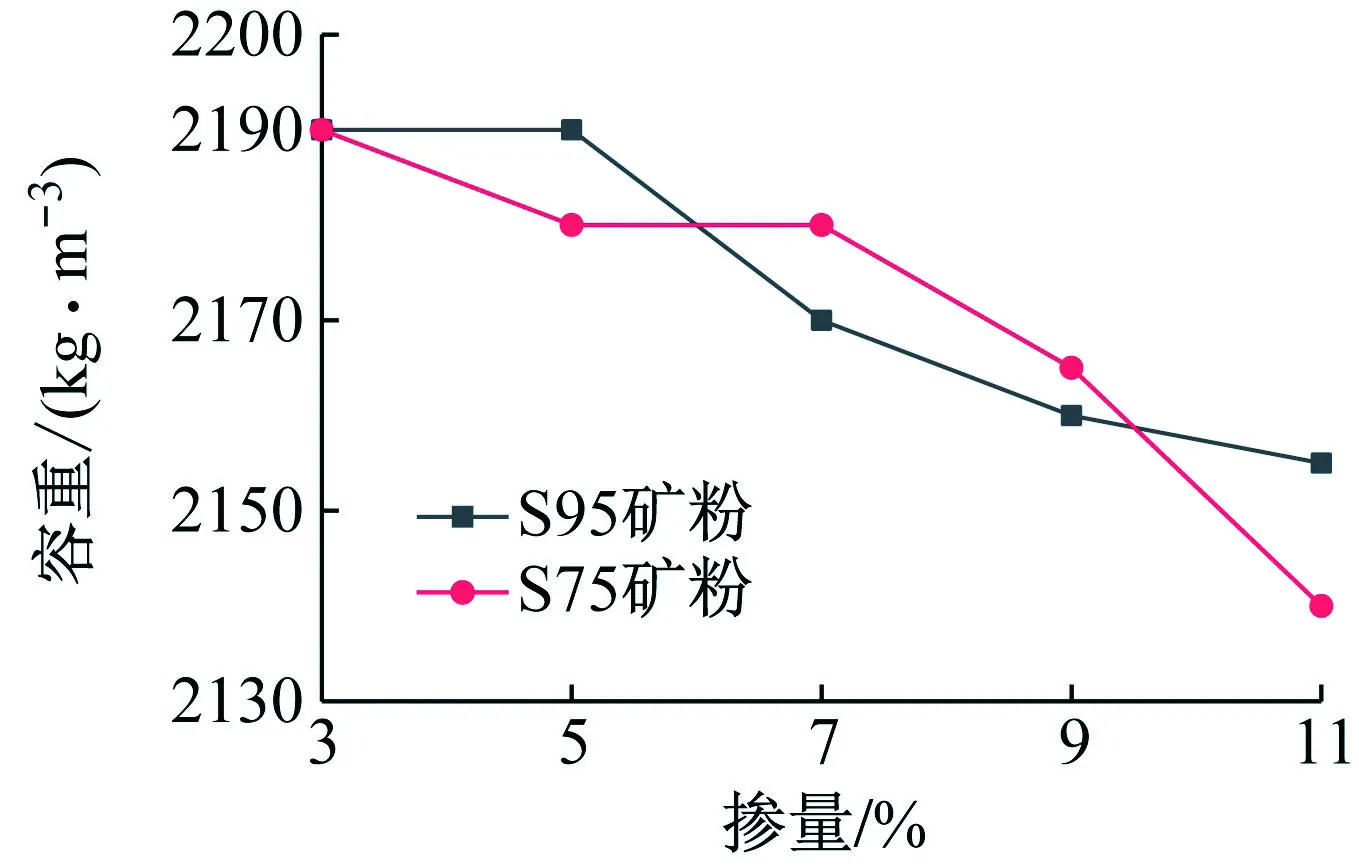

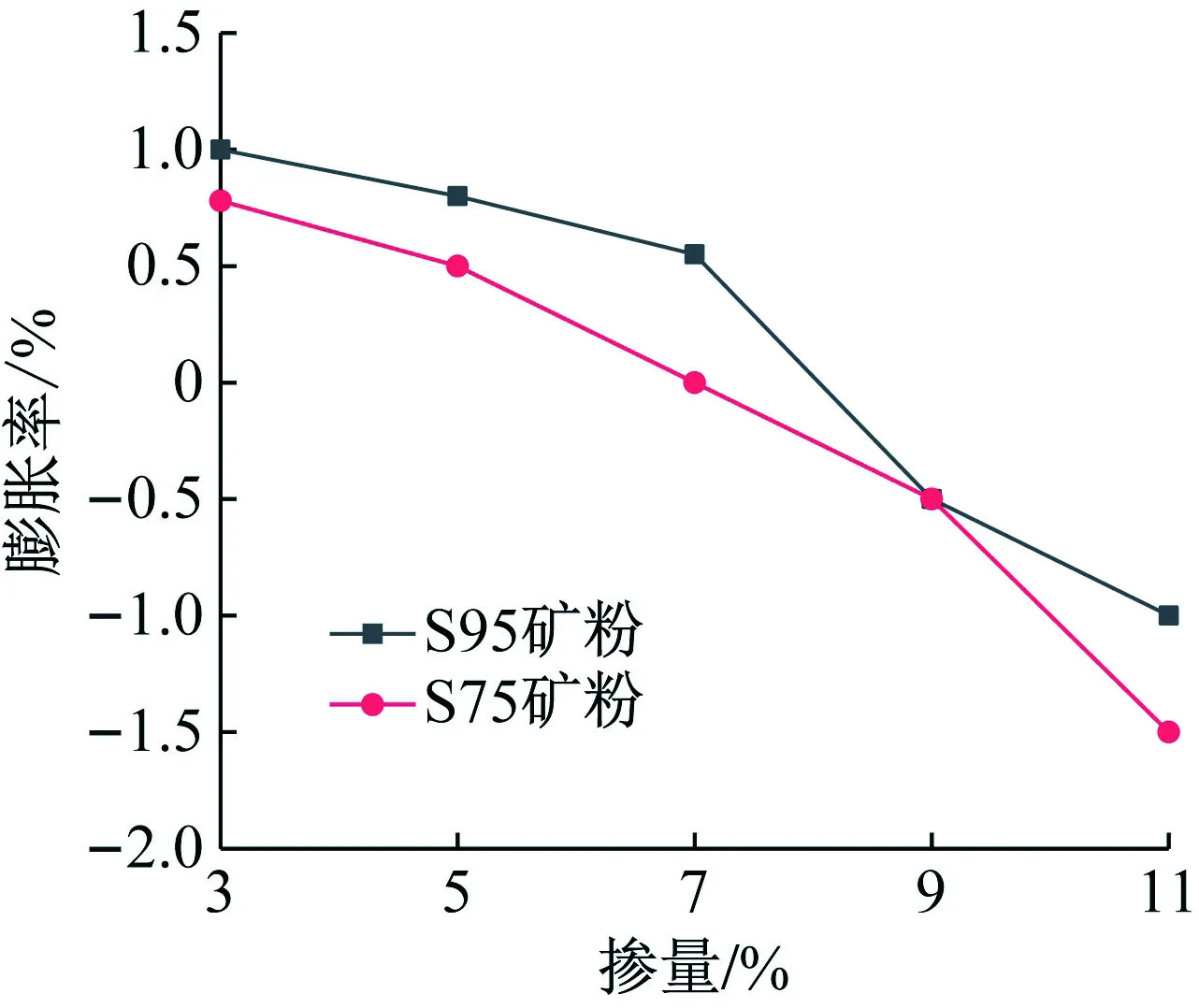

2.2.2 矿粉对容重和膨胀率的影响

由图13、14可见,随着矿粉掺量的增加,注浆材料的容重和3 h膨胀率均呈逐渐减小的趋势。在矿粉掺量为3%~11%时,注浆材料的容重维持在2 140~2 190 kg/m3;对于S75矿粉来说,矿粉掺量大于7%时,注浆料微膨胀性失效,表现为收缩;掺入S95矿粉的注浆料在掺量为8%左右时,出现收缩。

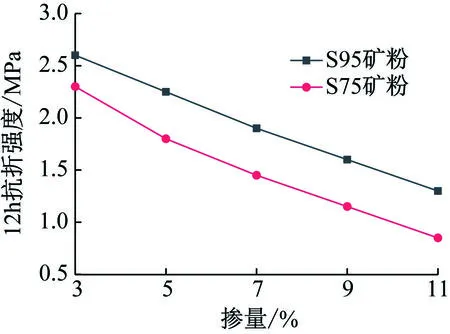

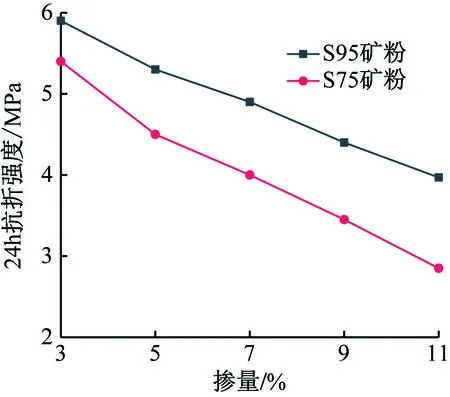

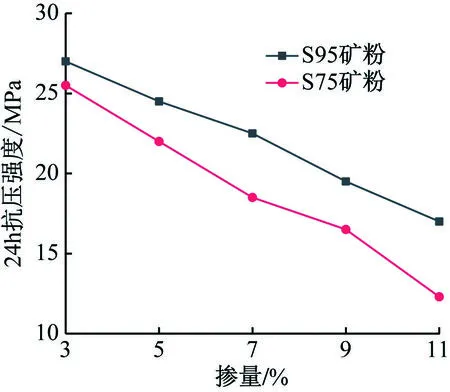

2.2.3 矿粉对早期强度的影响

从图15~18可以看出,随着矿粉掺量的增加,注浆材料12、24 h的抗折、抗压强度均呈逐渐减小的趋势。对于S75矿粉,当掺量为7%时,注浆材料的24 h抗折强度为3.9 MPa,不能满足相关技术要求。由于S95矿粉的活性成分更多,当掺量为9%时,注浆材料的12 h、24 h抗折和抗压强度分别为1.5、4.3、4.2、19.1 MPa,均能满足技术要求。而当S95矿粉掺量为11%时,注浆材料24 h抗折、抗压强度分别为3.7 MPa和16.3 MPa,低于最低限值。

图13 不同掺量矿粉对容重的影响

图14 不同掺量矿粉对3 h膨胀率的影响

图15 不同掺量矿粉对12 h抗折强度的影响

图16 不同掺量矿粉对12 h抗压强度的影响

图17 不同掺量矿粉对24 h抗折强度的影响

图18 不同掺量矿粉对24 h抗压强度的影响

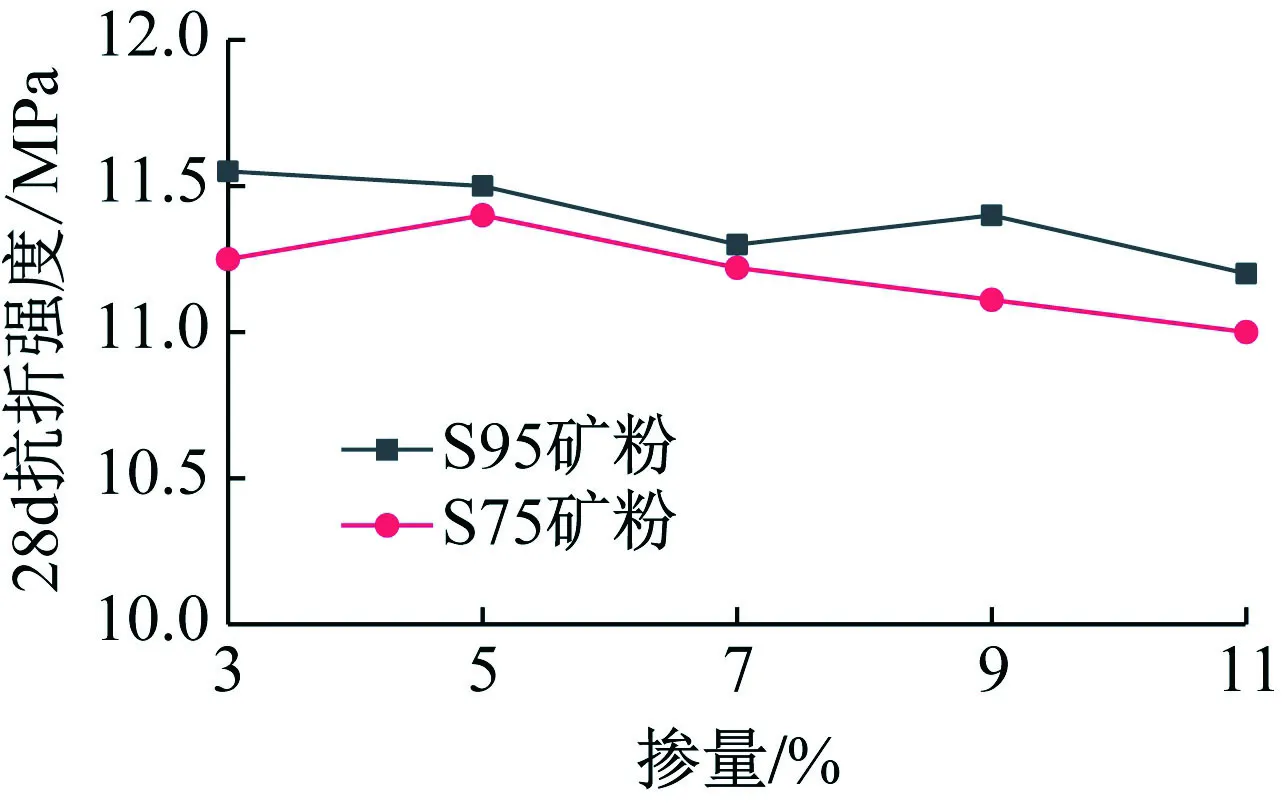

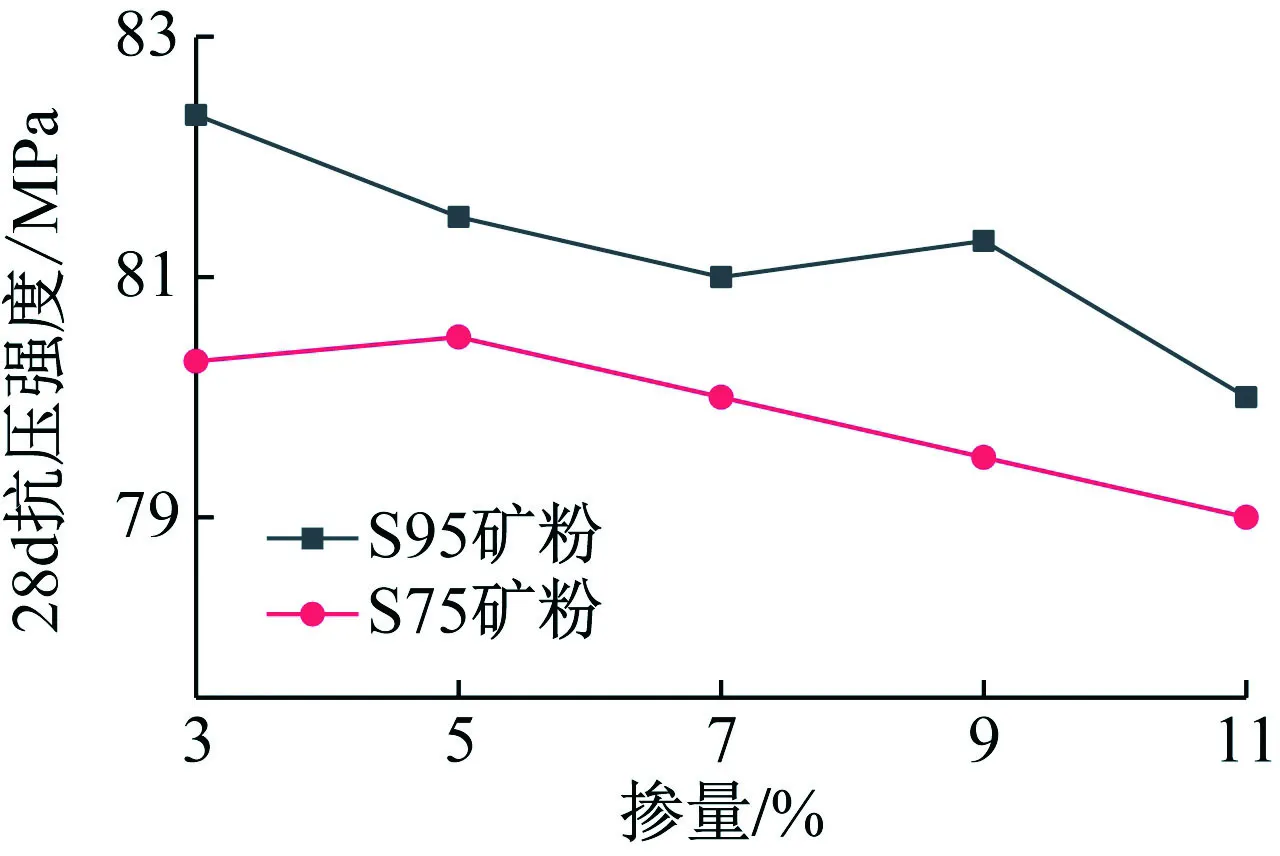

2.2.4 矿粉对28 d强度的影响

如图19、20所示,随着矿粉掺量的增加,注浆材料28 d抗折、抗压强度平稳下降,但有一定的起伏。当S95矿粉的掺量为3%时,注浆材料的28 d抗折、抗压强度分别为11.6、83.1 MPa,达到最大;当S75矿粉的掺量为5%时,注浆材料28 d抗折、抗压强度分别为11.4、80.6 MPa,达到最大。矿粉的掺入对注浆材料的早期强度不利,同时,对注浆材料的28 d强度变化影响不大。这是因为矿粉属于活性矿物掺合料,其参与水泥水化的机理类似于粉煤灰,但矿粉不具备粉煤灰的微观形态,因此对浆体的后期强度的影响没有粉煤灰明显。

图19 不同掺量矿粉对28 d抗折强度的影响

图20 不同掺量矿粉对28 d抗压强度的影响

3 结 语

(1) 在注浆材料中掺入粉煤灰能够明显改善浆体的流动性,随着粉煤灰掺量的增大,浆体的出机流动度和90 min流动度也逐渐增大,且粉煤灰掺量不应低于20%。粉煤灰对注浆材料的容重有不利影响;当掺量低于20%时,粉煤灰对注浆材料的提高塑性膨胀率有一定作用。当Ⅰ级粉煤灰掺量为20%时或Ⅱ级粉煤灰掺量为15%时,注浆材料的塑性膨胀率达到最大值,为1.0%。

(2) 粉煤灰能明显提高注浆材料的28 d强度,但对早期强度有不利影响。在掺量为5%~25%范围内,注浆材料的28 d强度均能满足技术要求;但当Ⅰ级粉煤灰掺量大于20%或Ⅱ级粉煤灰掺量大于15%时,注浆材料的早期强度低于最低限值。

(3) 矿粉的加入能明显改善注浆材料的流动性,但过量的矿粉,对浆体的保水性有负作用。当S75或S95矿粉掺量达到11%时,浆体会出现严重的泌水。在注浆材料中掺加矿粉,对浆体的容重和塑性膨胀率有不利影响。随着矿粉掺量的增加,注浆材料的容重和3 h膨胀率均呈下降趋势。

(4) 矿粉对注浆材料的早期强度影响较大,当S75矿粉掺量达到7%时,注浆材料的24 h抗折强度低于最低限值;当S95矿粉掺量为11%时,注浆材料的24 h抗折、抗压强度均不满足技术要求。随着矿粉掺量的增加,注浆材料的28 d强度波动变化,但总体呈下降趋势。