鸡肉冰点调节剂的筛选及其贮藏期间品质变化

2020-04-28刘丽莉孟圆圆张宸旖李昊勾凤杰侯庚辰杨楠

刘丽莉,孟圆圆,张宸旖,李昊,勾凤杰,侯庚辰,杨楠

(河南科技大学食品与生物工程学院,食品加工与安全国家级教学示范中心,河南 洛阳 471023)

我国是鸡肉生产和消费大国,其消费量在整个肉类消费总量中占比20%,已成为仅次于猪肉的第二大肉类消费品[1]。目前我国国内市场上初加工鸡肉产品的消费主要是以热鲜鸡肉和冷冻鸡肉为主,而发达国家是以冰鲜鸡肉消费为主[2-4]。冰鲜鸡肉是指经检疫检验符合国标的活鸡屠宰后,在1 h 内经冷却处理使酮体温度降至 8 ℃,12 h 内降至 4 ℃,并在 0 ℃~4 ℃对鸡肉进行保鲜处理、包装、贮藏、运输和销售的鸡肉产品[5-6]。与冷冻鸡肉和热鲜鸡肉相比,冰鲜鸡肉不仅具有新鲜度高、质地柔软有弹性、柔嫩多汁且汁液流失少、营养价值高等优势,而且在安全、卫生方面便于管理,并逐步成为人们消费的主流趋势[7-9]。然而,冰鲜鸡肉由于其营养丰富及较高水分特性,容易受到微生物污染,市场上冰鲜肉的货架期很短,一般仅有1 d~4 d左右,导致其在市场上推广受到较大的制约[10-11]。

目前关于冰鲜鸡肉的研究已有报道。如杜娟等[12]以菌落总数、pH 值、挥发性盐基氮值、感官评价为指标,对某超市出售的冰鲜鸡肉在货架期内的品质变化进行研究。Abdou 等[13]制备了姜黄素-肉桂精油纳米乳(curcumin-cinnamon essential oil nanoemulsion,CCN),姜黄素-大蒜精油纳米乳(curcumin-garlic essential oil nanoemulsion,CGN)和姜黄素-向日葵油纳米乳(curcumin-sunflower oil nanoemulsion,CSN)3 种姜黄素纳米乳剂,通过纳米乳液涂层技术延长冰鲜鸡肉的保质期。许立兴等[14]在冰温贮藏(-1 ℃和4 ℃)条件下对鸡肉品质变化的影响进行对比研究。白艳红等[15]对冷鲜鸡肉复合冰点调节剂进行优化并对冰点的控制进行了研究。以上研究主要对冰鲜鸡肉贮藏期间品质变化及冰点调节剂的优化单独进行研究,而没有对冰点调节剂的优化及其在贮藏期间品质的变化进行较为系统的研究。

为了延长冰鲜鸡肉的货架期,本文以冰点为指标,采用响应面法对冰点调节剂的配比进行优化,并测定分析冰鲜鸡肉贮藏过程中的质构特性(硬度、弹性、黏附性、咀嚼性、恢复性),色泽(L*值、a*值、b*值)、挥发性盐基氮(total volatile basic nitrogen,TVB-N)值以及扫描电镜(scanning electron micrograph,SEM),为提高鸡肉宰后品质,延长保鲜期提供一定的理论基础。

1 材料与方法

1.1 材料与试剂

20 只雄性白羽肉鸡,日龄约45 d,净含量约2 kg(检验检疫符合国家标准的健康活鸡),购于龙翔小区菜市场,屠宰后取鸡胸肉,置于4 ℃贮藏条件下备用。

山梨醇、海藻糖:BR 级,上海蓝季科技发展有限公司;VC:分析纯,江苏强盛功能化学股份有限公司;NaCl:分析纯,天津市德恩化学试剂有限公司。

1.2 仪器与设备

冰箱(BCD-408CV4):宁波凯峰电器有限公司;温度记录仪(L93-4):杭州路格科技有限公司;物性分析仪(TA.XT Express):英国 SMS 公司;压力蒸汽灭菌锅(DY04-13-44-00):上海东亚压力容器制造有限公司;色差计(Color i5):美国 Xrite 公司;扫描电镜(EM-30Plus 型):韩国 COXEM 公司。

1.3 方法

1.3.1 冰点调节剂的配制

用灭菌超纯水将NaCl、海藻糖、VC、山梨糖醇配置成不同浓度的溶液,放置在4 ℃冰箱中备用。

1.3.2 鸡肉样品的处理

将不同浓度的冰点调节剂按鸡肉重量的20%注射到鸡肉样品中心,取出后放入无菌托盘中沥干10 min,置于4 ℃冰箱中备用。

1.3.3 冰点的测定

参考孙天利等[16]的方法并进行改进,将温度记录仪探头插入4 ℃鸡肉样品中心,设置记录间隔为2 s。将待测样品放入-18 ℃冰箱,用温度记录仪记录鸡肉的温度变化。每个样品做3 次重复试验,取平均值。

1.3.4 冰点调节剂单因素试验

分别研究NaCl 浓度(1%、2.5%、4%、5.5%、7%)、海藻糖浓度(1%、2%、3%%、4、5%)、VC浓度(1%、1.5%、2%、2.5%、3%)、山梨醇浓度(1%、1.5%、2%、2.5%、3%)对鸡肉冰点的影响。

1.3.5 冰点调节剂正交旋转优化试验

在单因素试验的基础上,分别以NaCl、海藻糖、VC及山梨醇的浓度为自变量,鸡肉冰点为响应值,设立36 个处理组,试验因素水平见表1。

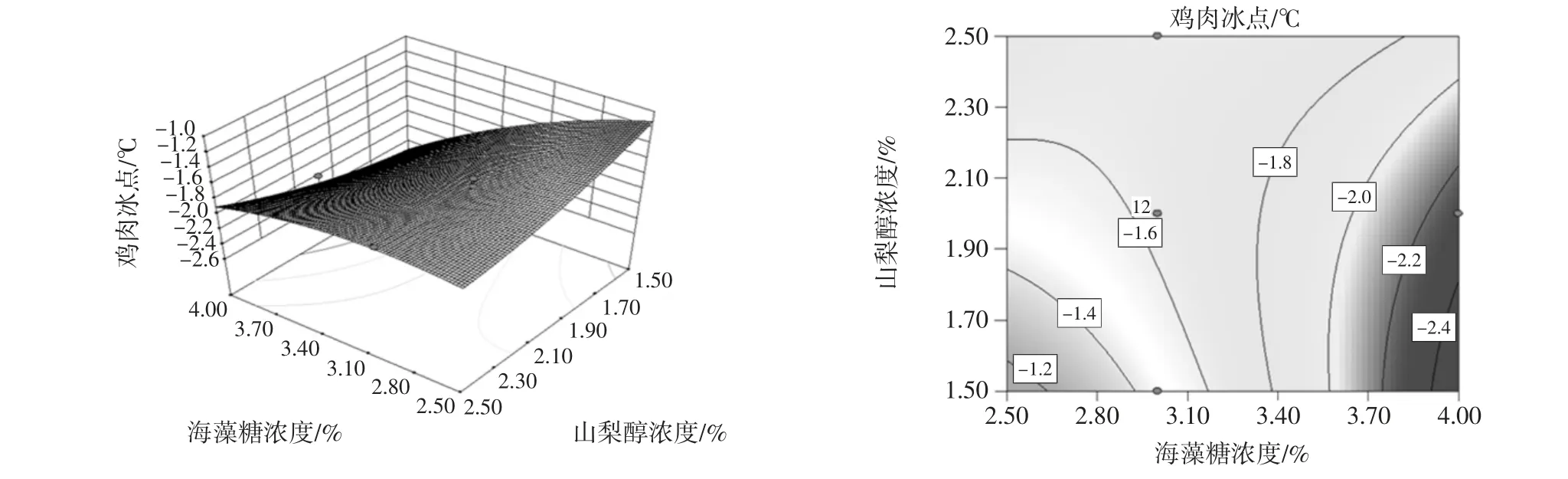

表1 四元二次通用旋转组合设计试验因素水平编码表Table 1 Quaternary quadratic general rotation combination design test factor horizontal coding table

1.3.6 冰鲜鸡肉样品的采集

将优化后的复合冰点调节剂按鸡肉重量的20%注射到处理组的鸡肉样品中心,未添加复合冰点调节剂的作对照组,将其置于-2.4 ℃条件下贮藏,分别选取第 0、4、8、12、16、20、24、28 d 对各指标进行测定。

1.3.7 质构的测定

参考胡芬等[17]的方法并进行改进。采用P100 圆柱型测试探头进行测试,相关设置参数如下:测前、测中、测后速度分别为 5、1、5 mm/s,形变量为 40%,分 2 次下压,即可测得鸡肉的硬度、弹性、黏附性、咀嚼性、恢复性。

1.3.8 色度的测定

参考许立兴等[14]的方法进行测定。试验采用孔径为2.6 cm 的测试镜头,用色差仪进行测定并记录L*值(亮度)、a*值(红度)、b*值(黄度)。

1.3.9 挥发性盐基氮值的测定

参考GB/T 5009.228-2016《食品安全国家标准 食品中挥发性盐基氮的测定》,采用半微量定氮法进行测定[18]。

1.3.10 扫描电镜分析

参考赖宏刚等[19]的方法并进行改进。将冰鲜鸡肉沿肌纤维方向切成3 mm×1 mm×5 mm 的肉片,将其置于2.5%戊二醛溶液中3 d,用磷酸盐缓冲溶液冲洗3次,25 ℃条件下放置2 h,将样品用蒸馏水清洗冲洗,分别采用浓度为30%、50%、70%、90%的乙醇进行梯度洗脱30 min,100%的乙醇洗脱2 次,每次30 min,再用乙酸异戊酯置换乙醇2 次,每次20 min,将样品置于干燥箱中进行干燥,最后将待测样品置于扫描电子显微镜下观察其微观结构的变化。

1.4 数据分析

每组试验重复3 次取平均值。采用Origin 8.5 软件对数据进行统计分析,DPS 7.05 进行显著性分析,Design-Expert.8.0.6.1 软件进行正交旋转试验设计及方差分析。

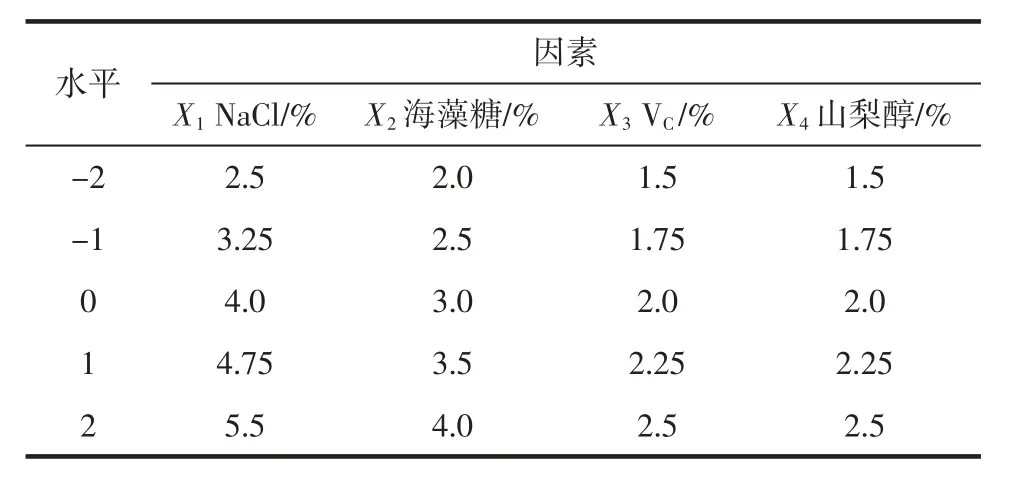

图1 不同冰点调节剂对鸡肉冰点的影响Fig.1 Effects of different freezing point regulators on freezing point of chicken

2 结果与分析

2.1 冰点调节剂的单因素试验优化分析

不同冰点调节剂对鸡肉冰点的影响见图1。

由图1a 可知,随着NaCl 浓度的增加,鸡肉冰点逐渐降低,当NaCl 浓度为7%时,鸡肉冰点最低,此时温度为-2.3 ℃;由图1b 可知,随着海藻糖浓度的增加,鸡肉冰点呈降低趋势,当海藻糖浓度为5%,鸡肉冰点最低为-2.3 ℃;由图1c 可知,鸡肉冰点随VC浓度的增加而降低,当VC浓度为3%时,鸡肉冰点最低为-2.3 ℃;由图1d 可知,鸡肉冰点随山梨醇浓度增加而呈降低趋势,当山梨醇浓度为3%时,鸡肉冰点最低为-2 ℃。白艳红等[15]研究鸡肉的冰点为-0.7 ℃,通过添加冰点调节剂,能将鸡肉冰点温度降到-2 ℃~2.3 ℃,说明以上冰点调节剂的添加,拓展了鸡肉冰温贮藏的温度范围,对鸡肉冰点具有调节作用。

综合图1 分析可知,添加冰点调节剂能有效降低鸡肉的冰点,在结合经济因素的前提下,应选冰点调节剂的浓度范围为:NaCl 浓度2.5%~5.5%、海藻糖浓度2%~4%、VC浓度1.5%~2.5%、山梨醇浓度1.5%~2.5%。

2.2 正交旋转试验结果分析

在单因素试验的基础上,采用四元二次通用旋转组合设计对这四种冰点调节剂的配比进行优化。其试验设计方案及结果见表2。

表2 四元二次通用旋转组合设计试验设计方案及结果Table 2 Quaternary quadratic general rotating combination design test design plan and results

采用Design-Expert.8.0.5 统计分析软件对表2 中冰鲜鸡肉的试验数据试验结果进行多元回归拟合,回归方程如下:

Y=-1.63-0.17X1-0.20X2-0.042X3-0.042X4+0.025X1X2+0.025X1X3+0.000X1X4-0.050X2X3+0.10X2X4-0.075X3X4-0.077X12-0.065X22-0.052X32+0.023X42

本试验构建的模型α=0.05 显著水平下剔除不显著水平后的方程为:

Y =-1.63 -0.17X1-0.20X2+0.10X2X4-0.075X3X4-0.077X12-0.065X22-0.052X32

2.2.1 方差分析和显著性检验

鸡肉冰点的方差分析表见表3。

表3 鸡肉冰点的方差分析表Table 3 Analysis of variance of chicken freezing point

从表3 中各因素的F 值可以看出,各冰点调节剂对鸡肉冰点的影响大小顺序为海藻糖>NaCl>VC=山梨醇。考察因素间的交互作用,由表3 可以看出,海藻糖和山梨醇、VC和山梨醇之间的交互作用显著,拟合的二次回归方程极显著,失拟项P=0.228 7>0.05,差异不显著,说明模型拟合度较高,该回归方程R2=0.956 6,说明该模型有效可用。

2.2.2 响应面交互作用分析

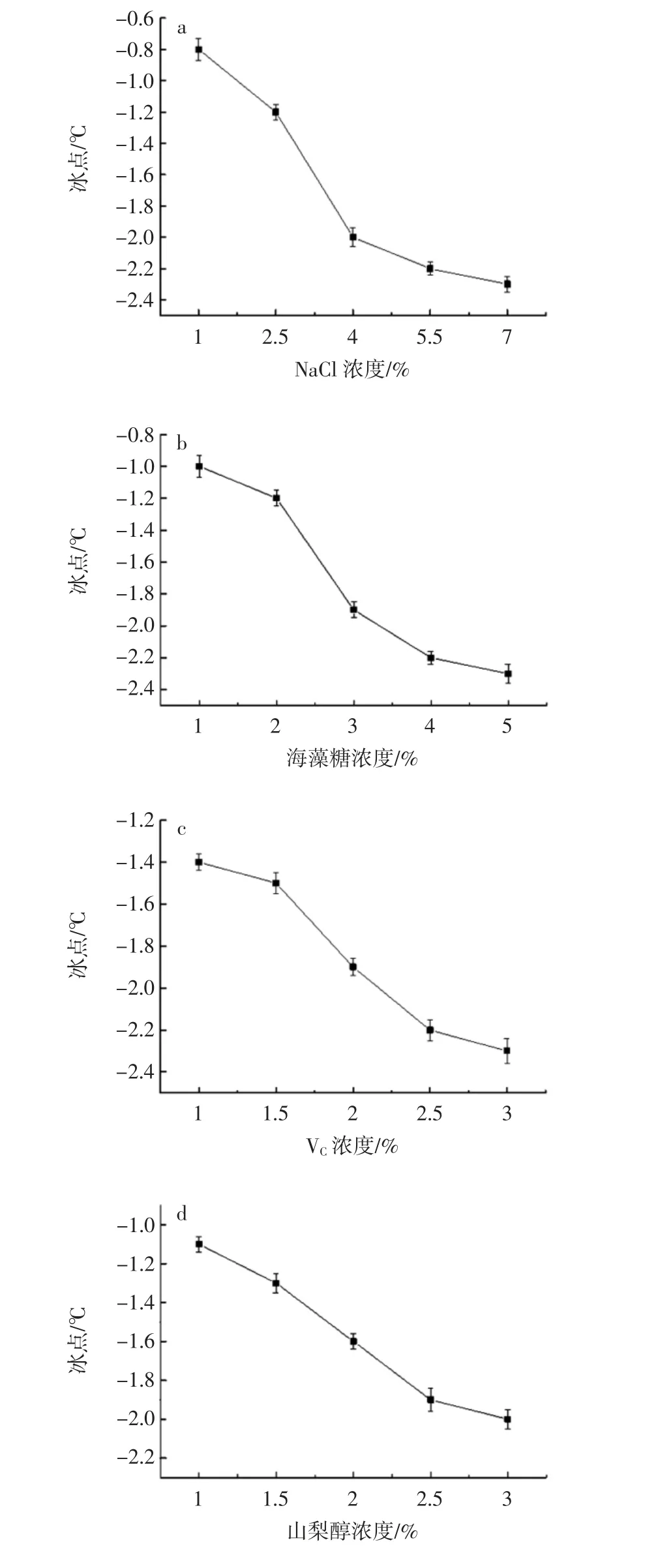

由方差分析可知,海藻糖和山梨醇、VC和山梨醇之间的交互作用显著,因此分别对其进行分析,海藻糖和山梨醇、VC和山梨醇交互作用对鸡肉冰点影响的响应面与等高线图如图2、图3 所示。

由图2 可知,海藻糖和山梨醇两者的交互作用对鸡肉冰点影响显著(P<0.05),随着海藻糖浓度的增加,鸡肉冰点是逐渐降低的,在等高线变化趋势图中,当海藻糖浓度为3.5%~4.0%,山梨醇浓度为1.5%~2.0%时,鸡肉的冰点最低。

由图3 可知,VC和山梨醇两者的交互作用对鸡肉冰点影响显著(P<0.05),在等高线变化趋势图中,随着VC和山梨醇浓度的增加,鸡肉的冰点呈降低趋势,当VC浓度为2.1%~2.5%,山梨醇浓度为2.0%~2.5%时,鸡肉的冰点最低。

图2 海藻糖和山梨醇交互作用对鸡肉冰点影响的响应面及等高线图Fig.2 Response surface and contour map of the interaction of trehalose and sorbitol on chicken freezing point

图3 VC 和山梨醇交互作用对鸡肉冰点影响的响应面及等高线图Fig.3 Response surface and contour map of the interaction between VC and sorbitol on chicken freezing point

2.3 最佳工艺条件的确定与验证

通过响应面分析得出冰点调节剂的最优配比为:NaCl 5.48%、海藻糖3.12%、VC2.06%、山梨醇2.06%,预测冰点温度为-2.4 ℃。为检验响应面法优化冰点调节剂配比的可靠性,对该模型的最优配比进行3 次验证试验,测得鸡肉冰点为(-2.3±0.2)℃,与理论预测值误差绝对值为4.17%,表明该回归模型合理可行。

2.4 冰鲜鸡肉在贮藏过程中品质的变化

2.4.1 贮藏过程中鸡肉质构的变化

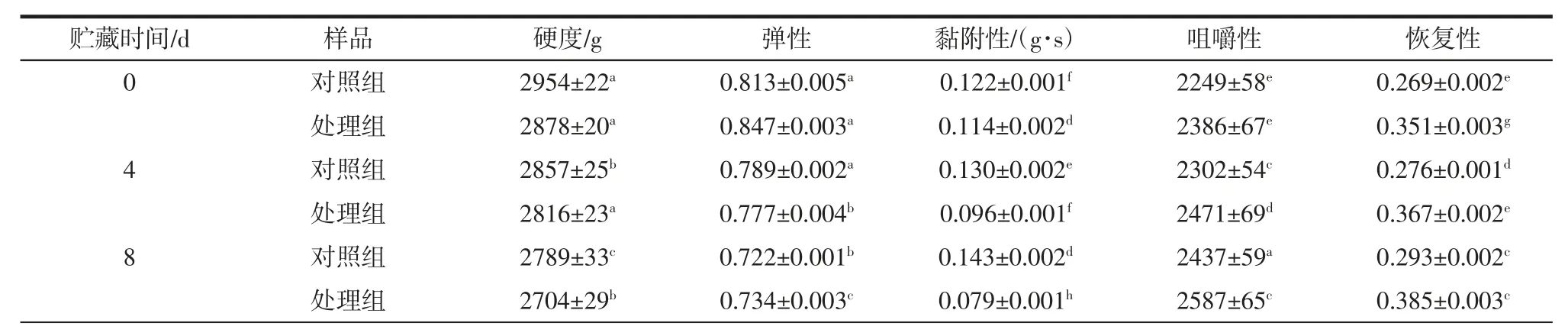

冰点调节剂的添加对鸡肉贮藏过程中质构的影响见表4。

表4 冰点调节剂的添加对鸡肉贮藏过程中质构的影响Table 4 Effect of the addition of crimping agent on the texture of chicken during storage

续表4 冰点调节剂的添加对鸡肉贮藏过程中质构的影响Continue table 4 Effect of the addition of crimping agent on the texture of chicken during storage

鸡肉中未添加冰点调节剂的为对照组,添加冰点调节剂的为处理组,对照组和处理组都在-2.4 ℃下进行贮藏。由表4 可知,对照组和处理组中的各指标之间有统计学差异(P<0.05),说明冰鲜剂的添加对冰鲜鸡肉的硬度、弹性、黏附性、咀嚼性、恢复性有显著性影响。

对照组和处理组中鸡肉的硬度随着贮藏时间的延长不断降低(P<0.05),但处理组中鸡肉的硬度下降趋势较缓慢,其原因可能是冰点调节剂的添加,在一定程度上抑制了冰鲜鸡肉中微生物和ATP 酶的活性,延缓了蛋白质的降解,从而使鸡肉硬度的下降趋势减慢[20]。

对照组和处理组中鸡肉的弹性值逐渐减小(P<0.05),且处理组的弹性值一直优于对照组的弹性值,肉的弹性与其含水量密切相关,弹力越大含水量越高。鸡肉在贮藏过程中不断失水,导致失水率的增加,使得鸡肉的保水性发生变化,影响肉的弹性[21]。

随着贮藏时间的延长,对照组中鸡肉的黏附性随着贮藏时间的延长不断增大(P<0.05),其原因可能为大量的微生物分解鸡肉中蛋白质,其凝胶网状结构遭到破坏,肌原纤维会分泌一种黏稠的物质,在一定程度上增大鸡肉的黏附性[22];处理组中鸡肉的黏附性先减小后增大(P<0.05),前期黏附性减小的原因可能是由于冰点调节剂的添加抑制了微生物的活性,后期随着贮藏时间的延长,微生物增多,分解鸡肉中的蛋白质,使得黏附性增大。

随着贮藏时间的延长,对照组和处理组中鸡肉的咀嚼性和恢复性在贮藏期间均呈现先增大后减小的趋势,且处理组中鸡肉的咀嚼性和恢复性一直优于对照组,说明冰点调节剂的添加增大了鸡肉的咀嚼性和恢复性。

2.4.2 贮藏过程中鸡肉色度的变化

鸡肉中未添加冰点调节剂的为对照组,添加冰点调节剂的为处理组,对照组和处理组都在-2.4 ℃下进行贮藏。冰点调节剂的添加对鸡肉贮藏过程中色泽的影响见表5。

表5 冰点调节剂的添加对鸡肉贮藏过程中色泽的影响Table 5 Effect of the addition of crimping agent on the color of chicken during storage

冰鲜鸡肉中肌红蛋白的含量变化影响其色泽的变化,由表5 可知,对照组和处理组之间的L*值差异显著(P<0.05),对照组中的L*值随贮藏时间的延长不断下降,这可能是由于微生物的增加,加快了鸡肉的腐败变质,使其表面逐渐变得暗淡无光,导致其亮度下降;而处理组中的L*值随贮藏时间的延长,呈先增大后减小的趋势,前期L*值增大的原因可能是由于鸡肉内部水分渗出,积于鸡肉的表面,对光的反射能力增强所致,后期随着贮藏时间的延长鸡肉的持水性下降,导致对光的反射作用下降,使亮度下降[23]。

处理组和对照组中的a*值均呈现先增大后减小的趋势(P<0.05),a*值增大的原因是鸡肉中的肌红蛋白与包装袋中残留的氧气结合生成了不稳定的氧合肌红蛋白,使肉呈现淡红色;a*值减小的原因是随着贮藏时间的延长,氧合肌红蛋白逐渐变为高铁肌红蛋白,使肉逐渐呈现暗褐色。但处理组在贮藏过程中保持了较大的a*值,说明冰点调节剂的添加增加了鸡肉的新鲜度[23-24]。

处理组和对照组中的b*值在贮藏过程中均不断增大(P<0.05)且两者差异不显著(P>0.05),这可能是随着贮藏时间的延长,鸡肉的腐败变质影响到了b*值的变化。

2.4.3 贮藏过程中鸡肉中TVB-N 含量的变化

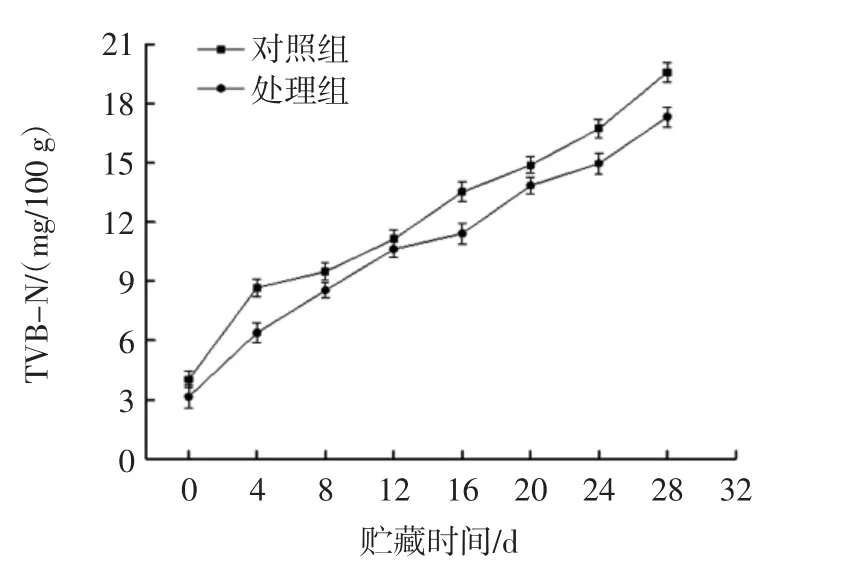

鸡肉贮藏过程中TVB-N 随时间的变化见图4。

图4 鸡肉贮藏过程中TVB-N 随时间的变化Fig.4 TVB-N changes over time during storage of chicken

由图4 可知,对照组和处理组中的的TVB-N 含量随贮藏天数的延长均逐渐增多,但差异不显著(P>0.05)。冰鲜鸡肉中TVB-N 含量应符合GB 2707-2016《食品安全国家标准鲜、(冻)禽产品》中规定[25]:鲜、(冻)禽产品中挥发性盐基氮值≤15 mg/100 g,对照组在-2.4 ℃条件下贮藏至第24 天时,TVB-N 含量为16.72 mg/100 g,已超过国家标准,说明对照组在-2.4 ℃贮藏条件下的货架期为20 d。而处理组在-2.4 ℃条件下贮藏至第24 天时,其TVB-N 含量为14.96 mg/100 g,仍符合国家标准,根据试验结果,处理组在-2.4 ℃条件下的贮藏货架期为24 d。

2.4.4 鸡肉贮藏过程中扫描电镜(SEM)分析

鸡肉在-2.4 ℃条件下贮藏24 d 的SEM 见图5。

图5 鸡肉在-2.4 ℃条件下贮藏24 d 的SEM 图Fig.5 Scanning electron micrographs of chicken stored at-2.4 ℃for 24 d

由图5 可知,处理组和对照组在贮藏过程中肌原纤维结构发生明显变化。对照组在-2.4 ℃条件下贮藏24 d 时肌原纤维之间缝隙变大,肌原纤维结构松散、部分断裂、排列不整齐,结构组织遭到严重的破坏;而处理组在-2.4 ℃条件下贮藏至24 d 时,其肌原纤维结构未出现断裂、排列整齐且紧密,说明冰点调节剂的添加能够延长冰鲜鸡肉的货架期,这与图4 中TVB-N 的测定结果相符。

3 结论

单因素试验结果表明,冰点调节剂的添加,可使鸡肉的冰点由-0.7 ℃下降到-2.3 ℃,拓展了冰鲜鸡肉的温度范围;在单因素试验基础上,以鸡肉冰点为指标,采用四元二次通用旋转组合试验确定了冰点调节剂的最优配比为:NaCl 5.48%、海藻糖3.12%、VC2.06%、山梨醇2.06%,在此条件下鸡肉冰点为-2.4 ℃。经验证试验得鸡肉冰点为(2.3±0.2)℃,与理论预值误差绝对值为4.17%,表明该回归模型合理可行。

在-2.4 ℃贮藏条件下,冰点调节剂的添加对鸡肉贮藏期间质构特性的变化影响较显著,添加冰鲜剂的处理组在硬度、弹性、黏附性、咀嚼性、恢复性的测量值方面均优于未添加冰鲜剂的对照组;随贮藏时间的延长,对照组中色度的变化为L*值减小、a*值先增大后减小、b*值增大,处理组中的L*值和a*值均呈现先增大后减小的趋势,b*值增大;TVB-N 呈上升趋势,对照组在第24 天时,TVB-N 的含量为16.72 mg/100 g,说明未添加冰鲜剂的鸡肉在第24 天时已腐败变质,而处理组贮藏至第24 天时,挥发性盐基氮的值为14.96 mg/100 g,仍符合国家标准。试验结果表明:在-2.4 ℃贮藏条件下,冰点调节剂的添加能够改善冰鲜鸡肉的品质,将鸡肉的货架期由20 d 延长至24 d。本文为今后冰点调节剂的应用提供了理论依据,但还需进一步研究添加冰点调节剂后对鸡肉其他品质的影响。