龙开口水电站导水机构关闭异常分析及处理

2020-04-28范道芝

范道芝,李 珊,陈 华

(1.华能澜沧江水电股份有限公司,云南 昆明650214;2.昆明理工大学,云南 昆明650500)

0 概述

龙开口水电站是金沙江中游河段规划的第六级电站,位于云南省大理州与丽江市交界的鹤庆县龙开口镇龙开口村河段上。电站装设5台单机容量为360 MW的水轮发电机组,总装机容量1 800 MW,按无人值班(少人值守)设计,以500 kV电压等级接入电力系统,在系统中担任调峰、调频和事故备用。水轮机[1]及其附属设备由哈尔滨电机厂有限公司生产制造。

导水机构[2]是水轮机关键部件之一,运行中存在异常将直接影响机组安全运行,其主要作用是:根据电力系统负荷的变化,调节水轮机的水流量,以适应系统对机组出力的要求;形成和改变进入转轮的水流环量[3],以满足不同比转速水轮机对进入转轮前的水流环量的要求,对进入蜗壳的水能资源进行科学分配,使之高效平稳地冲击水轮机转轮,实现水能至机械能的转换。龙开口水电站水轮机为立轴混流式,导水机构主要由导叶和导叶传动机构组成。

1 导水机构设备主要结构特点

龙开口水电站水轮机导水机构主要由导叶和导叶传动机构[4]组成,导叶从全开到接近空载位置范围内具有水力矩自关闭特性[5]。导叶传动机构包括拐臂、双连板、控制环、推拉杆及接力器等部件组成。导叶传动机构都有足够的强度及刚度,可承受加于其上的最大荷载;有相对运动和相互接触的部件为自润滑轴承;采用偏心销结构来实现微调导叶位置,通过锁板可靠地锁定导叶位置并保证在运行中不发生变化,以确保导叶在关闭位置时相邻导叶紧密接触。整个导叶的传动机构便于检查、调整和修理。

水轮机设置2个φ800 mm油压操作的直缸接力器,通过导叶传动机构来操作导叶。接力器设计成在关闭方向有少量的过行程[6],用以对关闭的导叶施加压紧力,接力器的油压由调速系统的油压装置供给,其额定操作油压为6.3 MPa。

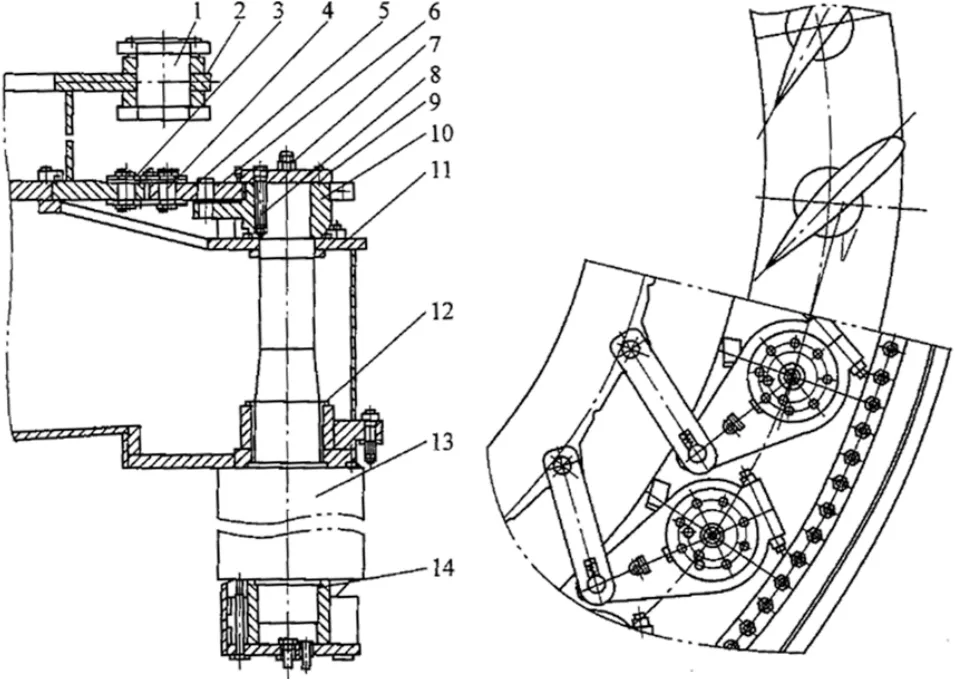

导水机构装配图如图1所示。

2 导水机构运行中关闭异常情况

龙开口电站水轮机导水机构设备在制造厂内已进行预装,投运初期整体运行情况良好。但随着机组运行时间延长,投运1年后机组出现导水机构关闭异常情况,尤其3号机组甚至出现了无法正常停机情况,3号机组导水机构异常情况主要如下:

(1)停机状态下水轮机室噪声增大。停机后,在水轮机室监测噪声,3号机组噪声较其他机组停机工况大约5~10 dB,可以初步判断为导叶漏水量增大。

图1 导水机构装配图

(2)机组停机时间延长,甚至无法正常停机[7]。龙开口电站机组正常停机时从额定转速(83.3 r/min)降至零的时间约为300 s,降至10%额定转速时自动投机械制动;但3号机组导水机构出现关闭异常情况后,300 s内机组转速未降至15%额定转速,因超时自动停机流程退出,现场采取现地手动投入机械制动方式才将机组停机。

(3)停机后接力器液压锁定装置[8]无法正常投入。龙开口电站水轮机导水机构共设置有2台接力器,其中在水轮机室内左岸侧布置为带液压锁定装置的接力器,右岸侧布置为带手动锁定装置的接力器;带液压锁定装置接力器的锁定块与活塞杆设计间隙为1.5 mm,3号机组导水机构出现关闭异常情况后,出现了停机时带液压锁定装置的接力器液压锁定块落在活塞杆上情况,液压锁定装置无法正常投入。

(4)停机后导叶开度值显示有增大趋势。3号机组导水机构出现关闭异常情况后,从监控系统上位机显示的停机后导叶开度情况看,导叶开度变化由0.5%逐渐增加到了1.42%,有明显增大趋势。

3 导水机构关闭异常分析及处理

3.1 导水机构关闭异常分析

3.1.1 接力器活塞杆伸出值检查及分析情况

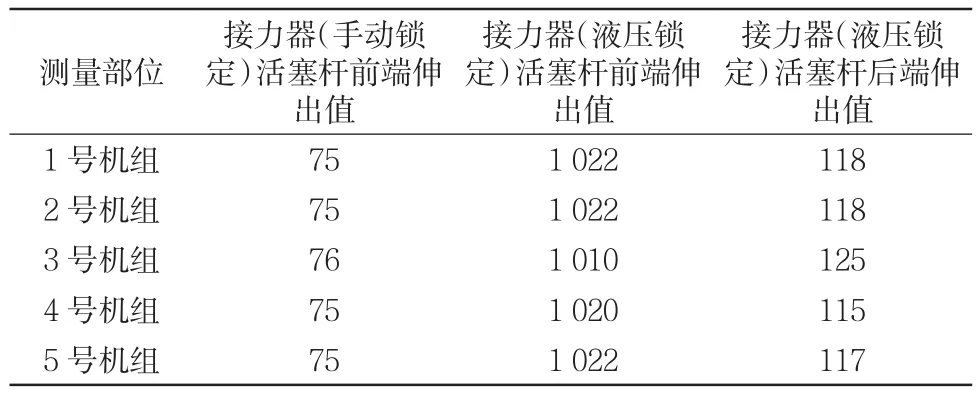

机组全关时接力器(液压锁定)活塞杆前端伸出设计值为1 023 mm,接力器(手动锁定)活塞杆前端头伸出设计值为75 mm。在机组停机状态下,检查3号机接力器(手动锁定)活塞杆前端伸出值约76 mm,与其他机组状态一致,各台机组停机后活塞杆测量数据如表1所示;接力器(液压锁定)活塞杆前端伸出值约1 010 mm,活塞杆后端伸出值约125 mm,活塞杆前端伸出值较其他机组少约10 mm,活塞杆后端伸出量较其他机组多约7 mm。综合分析确定接力器(手动锁定)已全关到位,接力器(液压锁定)存在全关不到位的情况。

表1 各台机组停机后活塞杆测量数据 单位:mm

3.1.2 接力器活塞杆、M190螺母及接头等部件检查及分析情况

(1)接力器(手动锁定)活塞杆上靠M190螺母及接头侧有约1~2圈的螺纹明显存在油迹(安装时螺纹处涂的二硫化钼等);M190螺母止动垫片与接头接触处的油漆有脱离现象,0.05 mm塞尺检查无间隙,M190螺母、止动垫片与接头进行了锁定,未发生周向转动。接力器(手动锁定)活塞杆上螺纹油迹如图2所示,其中M190螺母止动垫片与接头进行了锁定,未发生周向转动。

图2 接力器(手动锁定)活塞杆上螺纹油迹

(2)接力器(液压锁定)活塞杆上靠M190螺母及接头侧有约0~1圈的螺纹明显存在油迹;M190螺母止动垫片与接头接触处的油漆有脱离现象,0.05 mm塞尺检查无间隙。

(3)接力器活塞杆接头上M24内六角锥端紧定螺钉未满足图纸安装深度要求,未拧入活塞杆内部,紧定螺钉孔设计要求工地调好压紧行程后,与活塞杆同钻并攻丝,拆开后检查可见活塞杆上的螺纹,该M24内六角锥端紧定螺钉未起到限位作用。导致该情况的原因主要是接力器基础板埋件安装时可能存在偏差,最终导致该内六角锥端紧定螺钉位于了接力器活塞杆螺纹部分,结合实际情况不推荐同钻并攻丝,避免后期压紧行程调整时螺纹咬死。

综合分析以上情况,接力器活塞杆均可能发生了周向转动;M190螺母、止动垫片与接头进行了锁定未发生周向转动。

3.1.3 控制环上连杆销等部件检查及分析情况

停机状态下,检查3号机组接力器连接板与控制环连接的连杆销间隙状况,2个连杆销均下游侧存在间隙、上游侧无间隙;同时,停机状态下检查4号机组接力器(液压锁定)侧控制环上连杆销下游侧存在间隙、上游侧无间隙,接力器(手动锁定)侧控制环上连杆销下游侧无间隙、上游侧存在间隙。

综合分析以上情况,停机状态下,靠接力器(手动锁定)侧的控制环上连杆销应受接力器拉力,连杆销下游侧无间隙、上游侧存在间隙为正常状态,从间隙分布情况看3号机组该连杆销受力状态刚好相反,说明接力器(手动锁定)侧活塞杆可能发生了周向转动。2个接力器全关时最后部分行程存在不同步情况,接力器(手动锁定)活塞接触后端盖后,接力器(液压锁定)仍剩余部分行程未全关到位,继续推动控制环,导致靠接力器(手动锁定)侧的控制环上连杆销受力状态变化 。

3.1.4 停机状态导叶开度值检查及分析情况

机组停机状态下,测量监控系统上位机3号机导叶开度反馈值呈逐渐增大趋势,近半年内上位机导叶开度变化历史趋势部分数据如表2所示,位移传感器安装在接力器(手动锁定)侧如图3所示。如接力器(手动锁定)活塞杆逐渐发生周向转动,也可能导致导叶开度反馈值呈逐渐增大趋势,符合该现象。

表2 3号机组停机时导叶开度变化历史趋势统计

图3 接力器位移传感器安装在接力器(手动锁定)侧

3.1.5 其他部件检查及分析情况

机组停机状态下,检查3号调速系统油泵启动间隔时间均在50 min以上,与历史数据对比未发生异常情况,初步确认接力器内部未发生明显内泄情况。控制环的部件具有足够的强度和刚度,当一个接力器闭锁而控制环承受到另一个接力器的不平衡力时,控制环能够承受该不平衡力;另现场已组织对接力器、控制环及拐臂等导水机构部件进行了检查,并未发现异常情况。

3.2 导水机构关闭异常处理

从前面分析情况总体来看,导致3号机组导水机构关闭异常主要原因为机组长期运行过程中接力器活塞杆发生了周向转动。为了防止机组运行中接力器活塞杆发生转动,主要采取以下措施:

(1)检查并调整接力器压紧行程[9]。机组停机后,关闭机组进水口事故闸门,并对压力钢管进行排水,检查并调整压紧行程。接力器全关状态下,此时关闭腔压力6.3 MPa,撤除接力器油压,测量活塞返回距离的行程值,测得3号机组接力器(手动锁定)侧压紧行程为0 mm,接力器(液压锁定)10 mm,两接力器活塞行程偏差[10]远大于规范要求的小于1 mm;且龙开口电站接力器压紧行程设计为9~18 mm,现场测量值不满足要求,正是由于接力器活塞杆发生了周向转动导致压紧行程发生变化。现场采取旋转连接螺母的角度方式重新调整了压紧行程,计算公式如下:

式中α为连接螺母的旋转角度(°);H为连接螺母螺距(mm);Δδ为调整压紧行程值(mm)。

经压紧行程调整后,两接力器压紧行程满足设计为9~18 mm,且偏差不大于1 mm。

(2)采取措施增加接力器M190螺母预紧力。因设计螺母预紧力为4 664.4 kN,正常采用呆扳手进行紧固很难达到设计预紧力要求,且无法正常测量预紧力,临时采取增加加力杆等措施进行紧固仅为临时措施。后期结合机组检修将M190螺母更换为超级螺母,采购超级螺母代替现有的六角螺母进行活塞杆紧固,防止活塞杆发生周向转动。

超级螺母的工作原理是采用螺母和螺栓之间的摩擦力进行自锁的。超级螺母工作过程就是:当旋紧顶丝时,产生的推力直接作用于硬质垫片。对顶丝施加相对较小的扭矩即可得到高的推力。采用手动置位后,预紧载荷由螺母本体传导。硬质垫片用于传递预紧载荷,同时保护螺母本体及法兰面。由顶丝产生的推力和螺栓头部的反作用力使法兰紧密连接。因此,我们只需要在顶丝上实施较小的预紧力就可以在螺母上得到较大的力矩。只需要一把力矩扳手即可达到需要的力矩。超级螺母在接力器活塞杆锁紧中的应用如图4所示。

图4 超级螺母在接力器活塞杆锁紧中的应用

4 结语

目前,龙开口水电站水轮机导水结构关闭异常情况已处理完成,接力器活塞杆发生周向转动问题已采用检查并调整接力器压紧行程、增加接力器M190螺母预紧力等方式解决,更换的M190超级螺母预紧力满足要求,现场紧固、调整简便,运行正常,未再发生活塞杆周向转动情况。建议接力器设计阶段时应充分考虑防止活塞杆周向转动问题,推荐采用超级螺母等紧固方式,如采用紧定螺钉与活塞杆同钻并攻丝等方式,应避免与活塞杆螺纹部分同钻,以免后期检修压紧行程调整过程中发生螺纹咬死等情况,希望上述导水机构关闭异常分析方法及处理措施等能对其他类似机组的设计、安装及运行起到一定的借鉴作用。