水环境下喷管流动分离数值研究 ①

2020-04-28权晓波王占莹刘元清孟元军

权晓波,王占莹,刘元清,孟元军

(北京宇航系统工程研究所,北京 100076)

0 引言

随着推进技术的发展,对高性能发动机的要求推进了大扩张比喷管的发展需求,而大扩张比喷管带来的流动分离现象是工程设计中需要面对的重要问题,流动分离对发动机结构和热环境设计都提出了更高的要求。随着水下航行器的发展[1],对于水环境中工作的发动机提供动力性能精度和稳定性要求更高,而深水环境下由于环境压力较高,而发动机又需要满足水下空中一体化设计需求,适应不同的环境压力条件,此时会引起水环境下喷管内流动分离问题,这也是水环境中发动机设计时需要面临的重点问题。因此,深入了解水环境下固体火箭发动机流动分离问题及影响因素具有重要的研究价值。

采用数值仿真或试验手段,是当前研究发动机流动分离问题的主要方法。在数值仿真方面,既有学者[2-5]用数值仿真手段研究了影响流动分离的各种因素及规律以及流动分离形成时流场激波分布特征,又有学者[6-7]研究了流动分离形成时对压力分布和喷管侧向载荷的影响;在试验方面,学者们[8-10]通过喷管内壁面压力测量手段研究,获得了发动机喷管在不同工作压强下流动分离过程中分离模态间的转换过程,确定其压强、温度分布特点和模态转变发生的临界压强比等。目前国内外关于发动机水环境下发动机流动分离特性研究相对较少,燕国军等[11]对水下航行体运动过程喷流流场非定常特性进行了研究,但研究工况下喷管内没有发生流动分离现象。

本文采用VOF多相流模型和SSTk-ω湍流模型建立控制方程,对水环境中的固体火箭发动机流动分离喷流流场进行了非定常数值仿真,获得了喷管内分离流场演化特征,分析了扩张比和NPR对发动机喷管内流动分离的影响规律。

1 数值仿真模型

1.1 多相流控制方程

首先,对流体介质进行适当的简化,将发动机尾部附体气泡内燃气、发动机燃气和空气视为一种介质,为理想气体,其属性按燃气参数定义,并定义为主相,另一种介质则为不可压的水。采用雷诺时均化平衡均质多相流VOF模型作为流动控制方程,包括连续性方程、动量方程、能量方程、体积分数输运方程和状态方程:

(1)连续性方程

(1)

(2)动量方程

(2)

(3)能量方程

=▽·(keff▽T)+SE

(3)

(4)水相体积分数方程

(4)

(5)状态方程

pg=ρgRT

(5)

ρw=const

(6)

通过SSTk-ω湍流模型对上述方程进行封闭。采用有限体积法和SIMPLEC算法对控制方程进行离散求解。

1.2 计算网格和边界条件

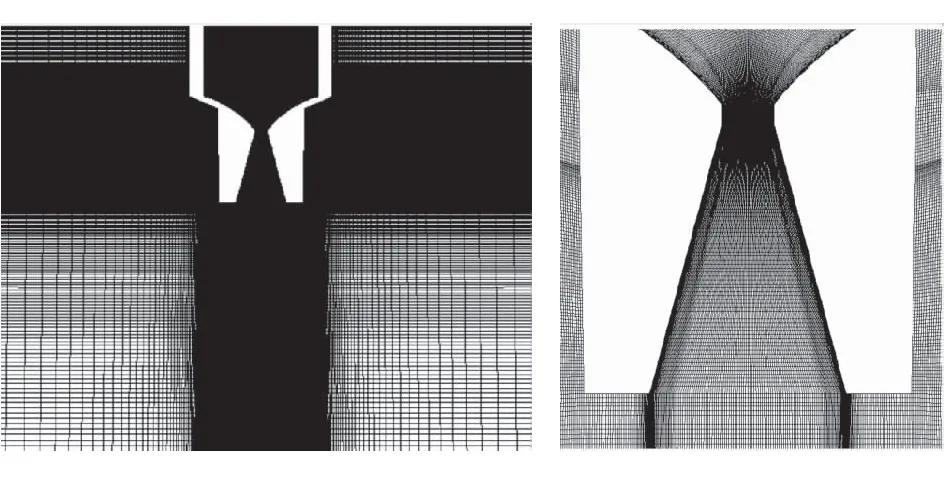

采用二维轴对称计算模型,图1给出了初始计算流场的计算域,包括发动机和外界计算域。全域均划分为结构化网格,网格数量为18万,如图2所示。

图1 初始计算域

(a)初始全域网格 (b)发动机网格

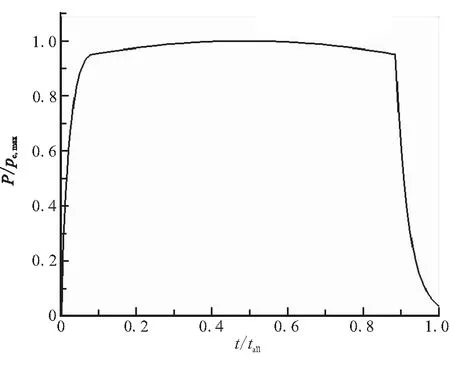

外界计算域边界除底部为无滑移壁面外,其他均为压力出口边界(按照模拟环境水深压力设定)。发动机壁面为无滑移壁面边界。发动机燃烧室入口为总压入口边界条件,总压变化历程如图3所示。

图3 无量纲化燃烧室总压曲线

1.3 计算模型验证

通过在大型压力水筒开展了不同环境压力下大扩张比锥形喷管发动机(喷管出口压力理论设计值为大气压)水下工作试验研究,通过调节水面压力来模拟环境压力,试验原理见图4所示,试验获得了发动机推力特性。本文针对试验研究中某水深环境中发动机点火工作工况进行数值计算仿真验模,仿真计算网格和边界条件设置见1.2节所示。

图4 加压水筒发动机工作试验原理图

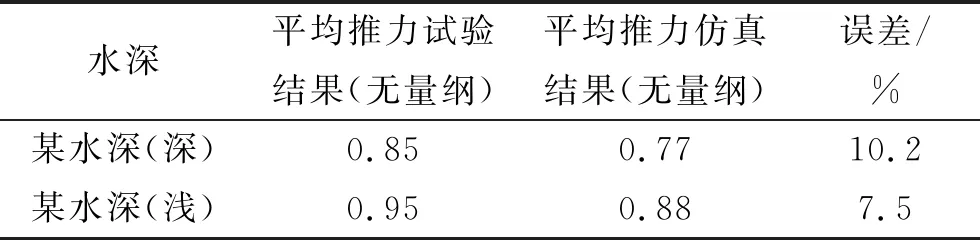

由于验模工况发动机喷管所处环境压力远高于喷管出口设计压力(试验发动机喷管出口设计压力按照大气环境下工作设计,此试验主要为了分析其在水深环境压力工作的适应性而进行了某水深环境压力水下工作试验),因此验模工况发动机工作过程中,喷管内流动会由于内外压力不平衡而发生流动分离。数值仿真获得不同水深喷管尾流现象与试验一致高速摄像规律一致,深水环境下喷管出口气泡尺寸小于浅水环境,见图5。数值仿真获得发动机平均推力量值结果与试验值一致性较好,误差在10%左右,见表1。因此可看出,本文所建立的仿真模型能较准确地预示发动机水下工作推力特征。

2 流动分离特性分析

2.1 流动分离非定常流动特征

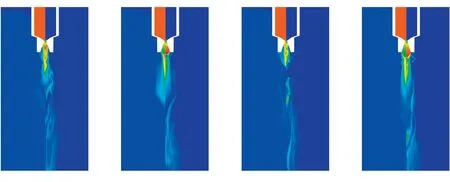

为了分析发动机在水环境中发生流动分离时的非定常流场特征,图6和图7利用轴对称特征,分别给出了大扩张比发动机在深水水深环境下工作过程典型时刻尾部压力-体积分数云图分布和温度-马赫数云图分布。图6和图7中,t0为对应发动机工作初始时刻。

在发动机点火时刻初始状态,燃烧室压力为设计总压初值,喷管内压力为点火时刻环境压力。点火后,喷管内压力、温度和速度(马赫数)场在燃气射流作用下迅速改变,燃气射流快速进入水中。由于喷管外环境压力高于发动机喷管内设计压力,喷管处于过膨胀状态,喷管内部出现激波,即燃气射流在喷管壁面内发生流动分离现象。

(a)浅水仿真 (b)深水仿真

(c)浅水试验 (d)深水试验

表1 无量纲化推力仿真值与试验值比较

从图7马赫数分布云图可看出,随着时间的推进,t0+0.032在燃气总压处于稳定后,燃烧室总压与外界环境压力之比达到稳定,分离点位置在喷管内壁面呈现推进-返回-推进周期性非定常振荡特征:流动分离点由图7(e)(t0+0.042)位置向喷管外推进至图7(f)(t0+0.054),随后又向喷管内推进图7(g)位置(t0+0.066,最小喷管扩张比分离点),此后流动分离点继续呈现推进-返回-推进周期性振荡,在图7(k)(t0+0.108)流动分离点又达到最小喷管扩张比分离点位置。因此,可分析喷管内流动分离点振荡周期约为0.042。

从图6喷管外部压力和体积分数分步云图可看出,伴随着喷管内部流动分离点位置的变化,喷管内部压力分布和体积分数分布也在不断变化,在分离激波处压力分布呈现突变特征,激波前压力呈现喷管内低压分布特征,激波后压力趋于环境压力,而在分离点体积分数也呈现气-水分离特征。同时,喷管出口的燃气射流形态也是不断膨胀、断裂和收缩的,喷管外部环境压力也同样呈非定常振荡变化特征。

(a)t0 (b)t0+0.018 (c)t0+0.032 (d)t0+0.036

(e)t0+0.042 (f)t0+0.054 (g)t0+0.066 (h)t0+0.072

(i)t0+0.078 (j)t0+0.090 (k)t0+0.108 (l)t0+0.131

图6 尾部压力-体积分数云图

2.2 流动分离时压力分布特征和推力特征

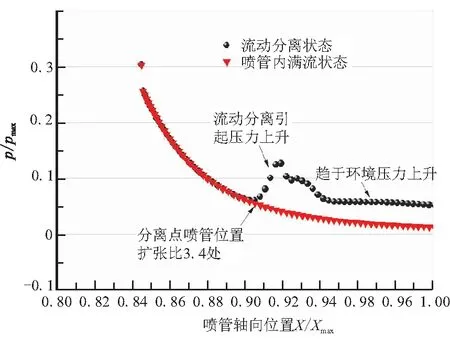

通过分析最小喷管扩张比分离点位置对应时刻喷管内壁面压力分布,如图8所示。从图8中可分析出流动分离点所处喷管位置扩张比在3.4左右,与喷管理论设计能够适应深水水深环境压力的扩张比量值是一致的。流动分离点前喷管内壁面压力沿着喷管轴线向外逐渐降低,在分离点附近区域压力开始上升,甚至高于环境压力,并在下游逐渐趋于水深环境压力。

(a)t0 (b)t0+0.018 (c)t0+0.032 (d)t0+0.036

(e)t0+0.042 (f)t0+0.054 (g)t0+0.066 (h)t0+0.072

(i)t0+0.078 (j)t0+0.090 (k)t0+0.108 (l)t0+0.131

图7 尾部温度-马赫数云图

从图8喷管内压力分布与喷管内为满流状态时压力分布对比来看,喷管内为满流状态时喷管内压力沿着喷管轴向向外是一直逐渐降低的,在扩张比3.4前的压力分布与发生流动分离时流动分离点前的压力分布是一致的,这也说明流动分离对分离点前的压力分布没有影响;在扩张比大于3.4的喷管内壁面,喷管内为满流状态时壁面压力持续降低,且小于环境压力。这也就解释了发动机喷管内流动分离时推力出现明显增大的现象,如图9所示,流动分离时推力量值明显高于喷管内满流时推力量值。

图8 流动分离时喷管内壁面压力分布

3 流动分离影响因素分析

文献[1]中提出影响流动分离的因素主要包括燃烧室总压与环境压力之比、喷管内型面和喷管扩张比,本文以固定喷管内型面,通过不同喷管扩张比和不同环境压力条件下喷管流动分离数值模拟,开展扩张比和环境压力对水环境中发动机喷管内流动分离问题的影响研究。

3.1 喷管扩张比影响分析

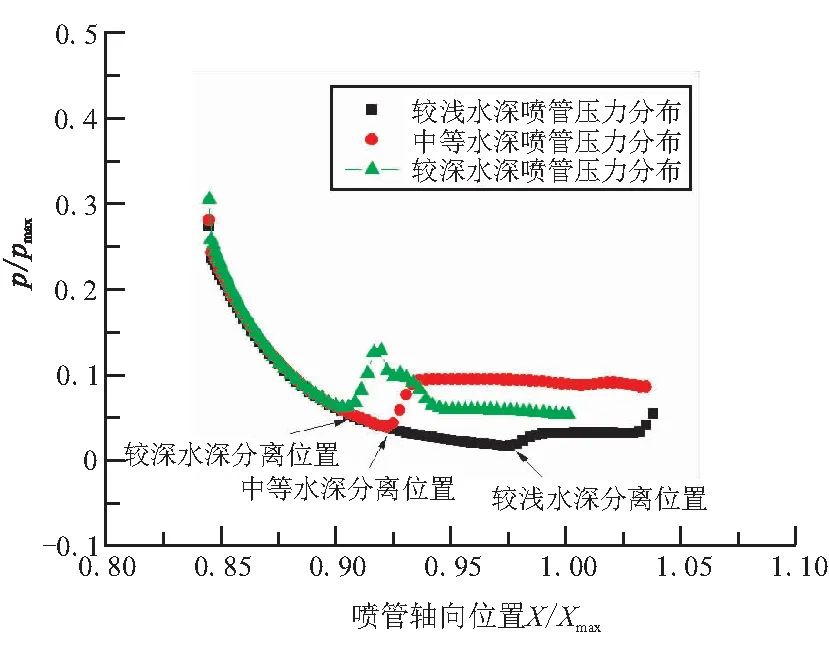

为分析喷管扩张比对流动分离的影响,在相同的燃烧室总压和水深环境下,采用相同扩张角的锥形喷管内型面,开展了不同扩张比喷管流动分离数值模拟。从图10不同扩张比发动机喷管内流动分离时压力分布可看出,相同水深环境下,不同扩张比发动机喷管内流动分离点发生的位置非常接近,说明不同扩张比喷管对流动分离点的位置影响较小。

3.2 环境水深影响分析

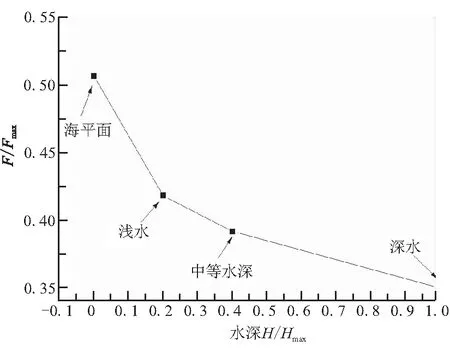

为分析环境水深对流动分离的影响,在相同的燃烧室总压和喷管扩张比下,开展了不同环境水深条件下喷管流动分离数值模拟。图11为不同环境水深下的发动机推力变化特性。众所周知,对于没有流动分离发生的发动机,环境水深变化对发动机推力的影响主要取决于喷管出口面积和环境压力,发动机推力随水深变化呈线性降低规律。从图11中可看出,对于发生流动分离现象的发动机推力随着环境水深增大,发动机推力变化斜率会逐渐变缓,这与2.2节中流动分离会导致发动机推力上升的结论是一致的。

(a)流动分离时推力特征 (b)喷管内满流时推力特征

图10 不同扩张比下喷管流动分离时压力分布特征

图11 大扩张比发动机不同环境水深下推力变化特征

从图12不同水深环境发动机喷管内流动分离时压力分布可看出,较深水深环境下发动机喷管内流动分离点处的喷管扩张比明显小于较浅水深喷管内流动分离时的扩张比。这说明由于深水环境压力大,燃烧室压力相对环境压力比值NPR低于浅水状态,而该比值越小,流动分离点位置处喷管扩张比就越小。

图12 不同环境水深下喷管流动分离时压力分布特征

4 结论

(1)仿真获得的发动机推力结果与试验值吻合较好,验证了本文所建立数值仿真模型的正确性。

(2)水环境中发动机工作喷管出口的燃气射流形态是不断膨胀、断裂和收缩的,喷管外部环境也同样呈非定常振荡变化特征,喷管出口环境压力的改变导致水环境中喷管内流动分离具有明显非定常特性,流动分离点位置并不固定在同一位置,而是沿喷管轴向呈现推进-返回-推进周期性振荡特征。

(3)喷管内流动分离对分离点前的喷管壁面压力分布没有影响,流动分离点前喷管内壁面压力沿着喷管轴线向外逐渐降低,在分离点附近区域压力开始上升,甚至高于环境压力,并在下游逐渐趋于环境压力,由此导致流动分离时发动机推力量值明显高于喷管内没发生流动分离时的推力量值。

(4)相同水深环境下,不同扩张比发动机喷管内流动分离点发生的位置非常接近,说明不同扩张比喷管对流动分离点的位置影响较小;燃烧室压力相对环境压力的比值越小,流动分离点的位置处喷管扩张比就越小。