某超深复杂井二开套管井下泄漏原因分析

2020-04-26卢小庆吕庆钢

卢小庆,吕庆钢,张 永,李 征

(1.宝山钢铁股份有限公司,上海 201900;2.中国石油化工股份有限公司西北油田分公司,新疆 乌鲁木齐 830011)

1 井身结构及钻完井施工基本情况

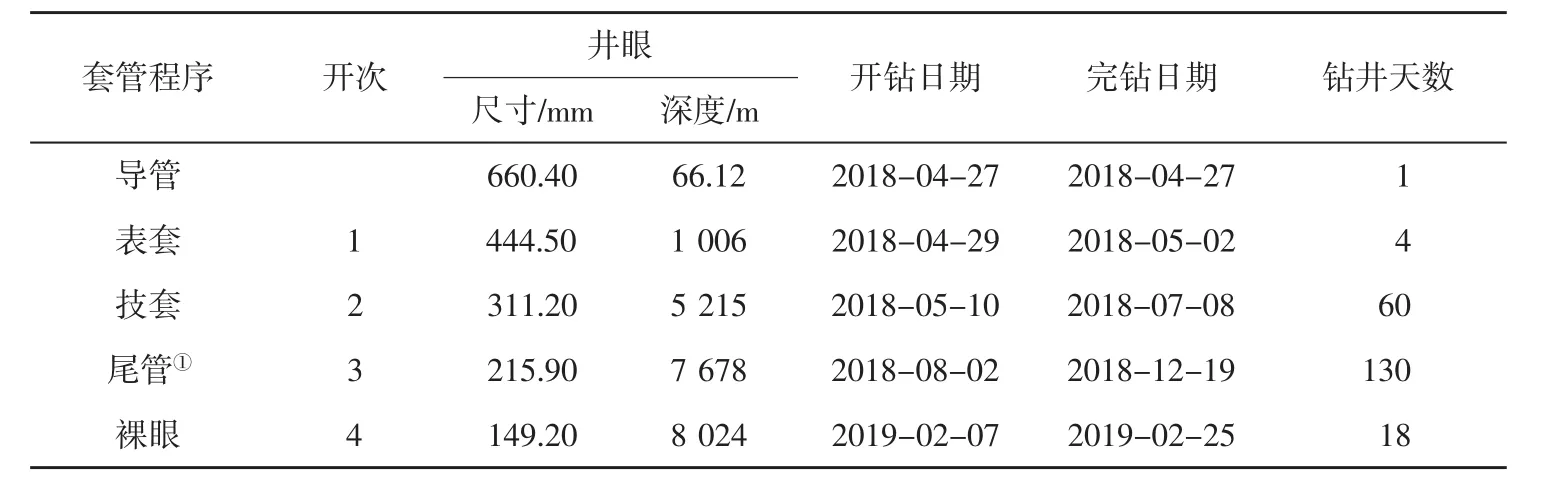

某超深复杂井是部署在塔里木盆地的一口四开评价井,于2018年4月27日开钻,到2019年2月25日四开完钻,历时11个月,钻井周期超过330天,其中二开下完套管、固完井以后的钻井时间达到250天,该井裸眼完井,完钻井深8 024 m。该超深复杂井各开次的开完钻日期及钻井周期见表1。

该超深复杂井二开在二叠系发生井漏、卡钻,导致钻具断裂并掉入井内,无法打捞,随后采取先回填、后侧钻的方式继续钻进,二开侧钻深度为4 240 m。根据钻井设计,井眼最大造斜率为4°/30 m。该井三开、四开共出现15次井漏,起下钻次数近百次。

该超深复杂井完井期间组下酸压管柱,分隔器坐封后环空验封时发现无法稳压,2018年4月27—28日下RTTS封隔器对二开技术套管进行验漏,初步确定泄漏点位置在2 895~3 041 m处,后经注入剖面测井和噪声测井,最终确认泄漏点在2 964.6 m的管体上,距上接箍6.3 m,距下接箍4.7 m。

表1 某超深复杂井各开次的开完钻日期及钻井周期

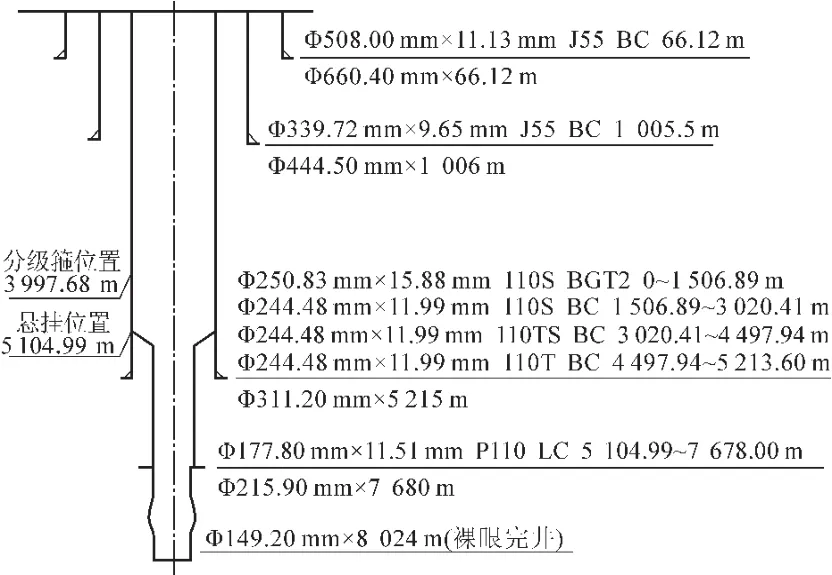

该超深复杂井的井身结构和套管柱结构如图1所示。

图1 某超深复杂井的井身结构和套管柱结构示意

2 套管井下泄漏原因分析

2.1 套管泄漏时间推定

该超深复杂井二开套管柱在2018年7月23日一级固井,注完替浆后,投重力开孔塞,开孔压力8 MPa;2018年7月24日,进行二级固井,碰压压力11 MPa,正常关孔,固完井放回水无回流;2018年7月29日,探塞面,探得下塞塞面深度为5 116.28 m。从固井和扫塞情况可以推定,二开套管在固井过程中未出现泄漏,套管正常工作[1]。

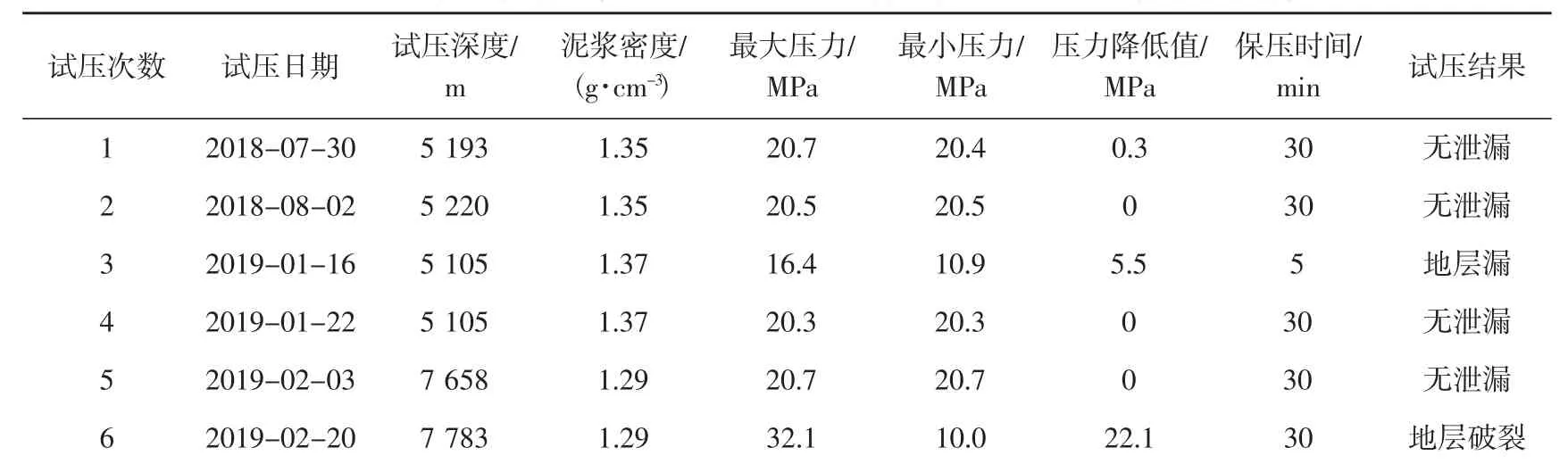

表2 二开套管固井扫塞完成至酸压以前包含疑似泄漏点的套管柱试压情况

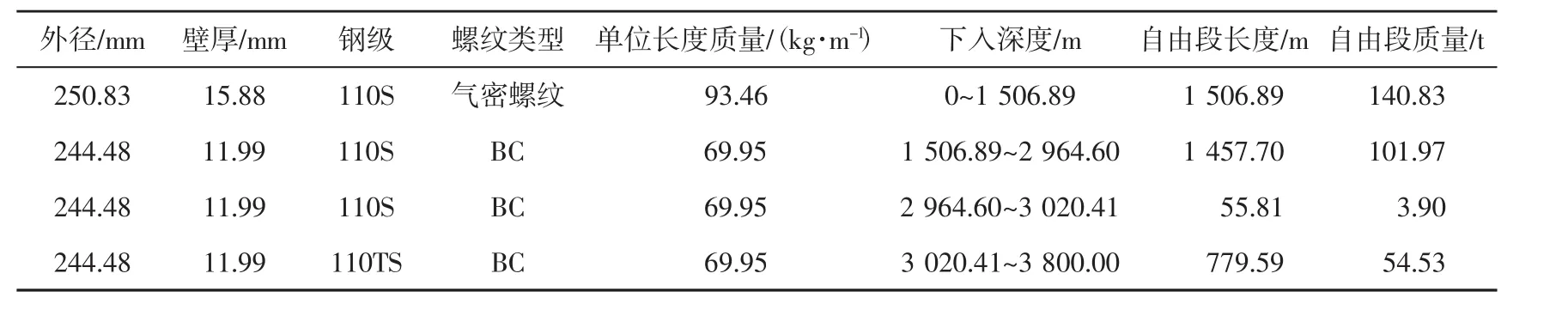

2.2 套管坐挂时套管柱受力状态分析

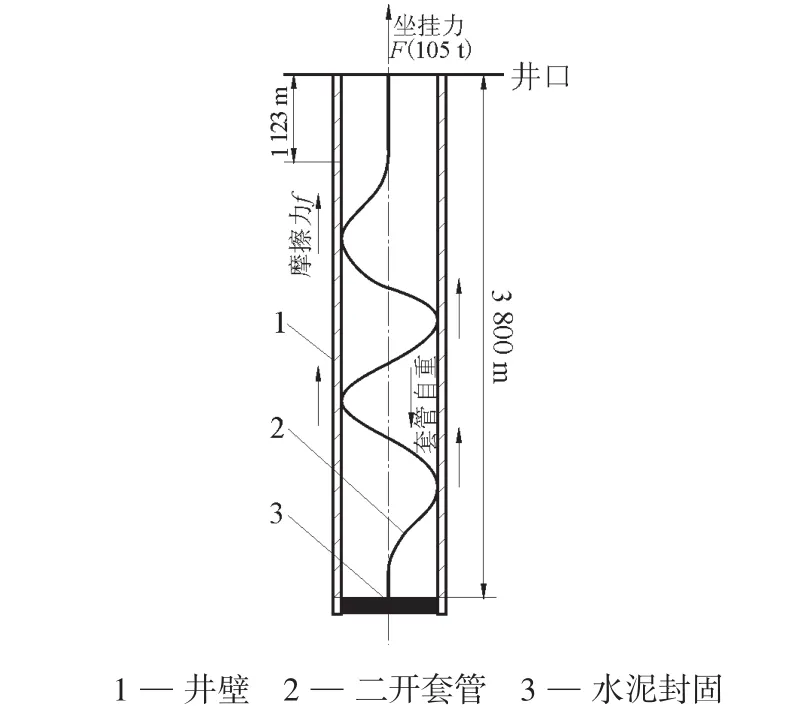

根据该超深复杂井的钻井日志记载,二开套管在2018年7月24日二级固井后,进行井口安装(套管坐挂,坐挂吨位105 t)。根据固井质量测试报告,1 000~3 800 m为水泥空段,考虑到坐挂时反挤水泥还未进行;因此,可以认为,坐挂时套管自由段长度3 800 m。套管坐挂时自由段套管情况见表3,坐挂后自由段套管柱的受力状态分析见表4。

从表3~4可以看出,套管柱坐挂以后,中和点1 123 m以下的套管处于压缩状态。

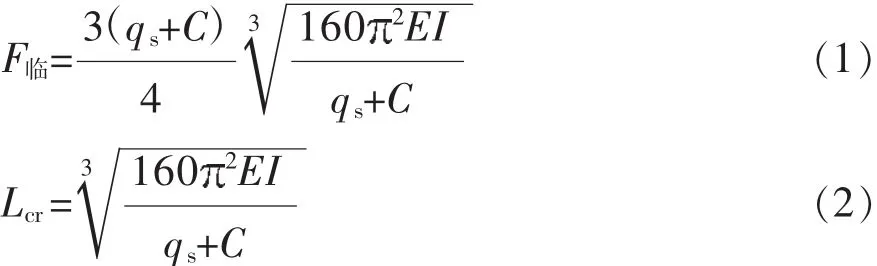

根据文献[2]的研究成果,水泥未封固段套管柱发生弯曲失稳的临界轴向压缩载荷F临和套管柱发生失稳的临界半波长度Lcr的计算公式为:

表3 套管坐挂时自由段套管情况

表4 套管坐挂后自由段套管柱的受力状态分析

式中qs——单位长度套管的质量,kg/m;

C——单位长度套管所受浮力,kN/m;

I——套管惯性矩,mm4;

E——弹性模量,GPa,取206 GPa。

避免侧滑的发生要做到正确熟练操作,例如: 不急转弯、不突然加速等。与此同时,对于车辆的日常检测与维护也显得尤为重要。目前我国主要应用滑板式侧滑试验台来检测车辆车轮外倾与前束的匹配情况,进而得出车轮的侧滑量数据。侧滑检测时,汽车以3km/h~5km/h的速度垂直侧滑板驶向侧滑试验台,使前轮(或后轮)平稳通过滑动板,在行进过程中,不允许转动方向盘,转向轮通过台板时,测取横向滑动量[9]。根据机动车运行安全技术条件(GB7258-2017)的规定,用侧滑试验台检测侧滑量不应超过5m/km[10]。

套管柱实际所受的轴向压缩载荷F实为:

式中F压——作用在套管柱上部的轴向压缩载荷,kN;

F浮——水泥未封固段套管浮重,kN。

由于该超深复杂井二开套管泄漏点在2 964.6 m的Φ244.48 mm×11.99 mm规格110S套管上,为了简化,仅计算Φ244.48 mm×11.99 mm规格110S套管柱发生弯曲失稳的情况。将井口1 506.89 m的Φ250.83 mm×15.83 mm规格110S套管柱的质量减去105 t的坐挂吨位,剩余的载荷作为Φ244.48 mm×11.99 mm规格110S套管柱顶部所受的轴向压缩载荷。泥浆密度按1.24 g/cm3计算,则可以得到F临=79 981 kN,F实=1 676 588 kN,Lcr=134.53 m。由于F实远大于F临,二开套管柱在二级固井套管柱坐挂105 t时,Φ244.48 mm×11.99 mm规格套管柱将发生严重弯曲失稳,失稳的临界半波长度为134.53 m。

2.3 试压时泄漏点处套管应力分析及泄漏风险评估

该超深复杂井在二开固井以后,共进行了6次套管柱试压,其中5次与泄漏点(2 964.6 m)套管相关。为了评估这5次试压是否对泄漏点处套管造成损坏,采用文献[3]中的管体应力计算公式,计算2 964.6 m处套管材料在内压、外压、轴向载荷及环境温度和压缩及弯曲等复合载荷下套管应力水平。计算时套管按公称外径和壁厚考虑,材料的最小屈服强度按81℃环境温度下下降3%(735.26 MPa)考虑[4-5],弯曲按钻井设计时井眼的理论造斜率考虑,并未考虑套管柱的实际弯曲变形情况。试压过程中疑似泄漏点处套管的应力水平见表5。

表5 试压过程中疑似泄漏点处套管的应力水平

从表5可以看出,2019年2月20日试压时,套管所受的总应力水平最高,也最有可能发生失效。现重点对2019年2月20日试压时套管发生失效的可能性及如何失效进行计算分析。

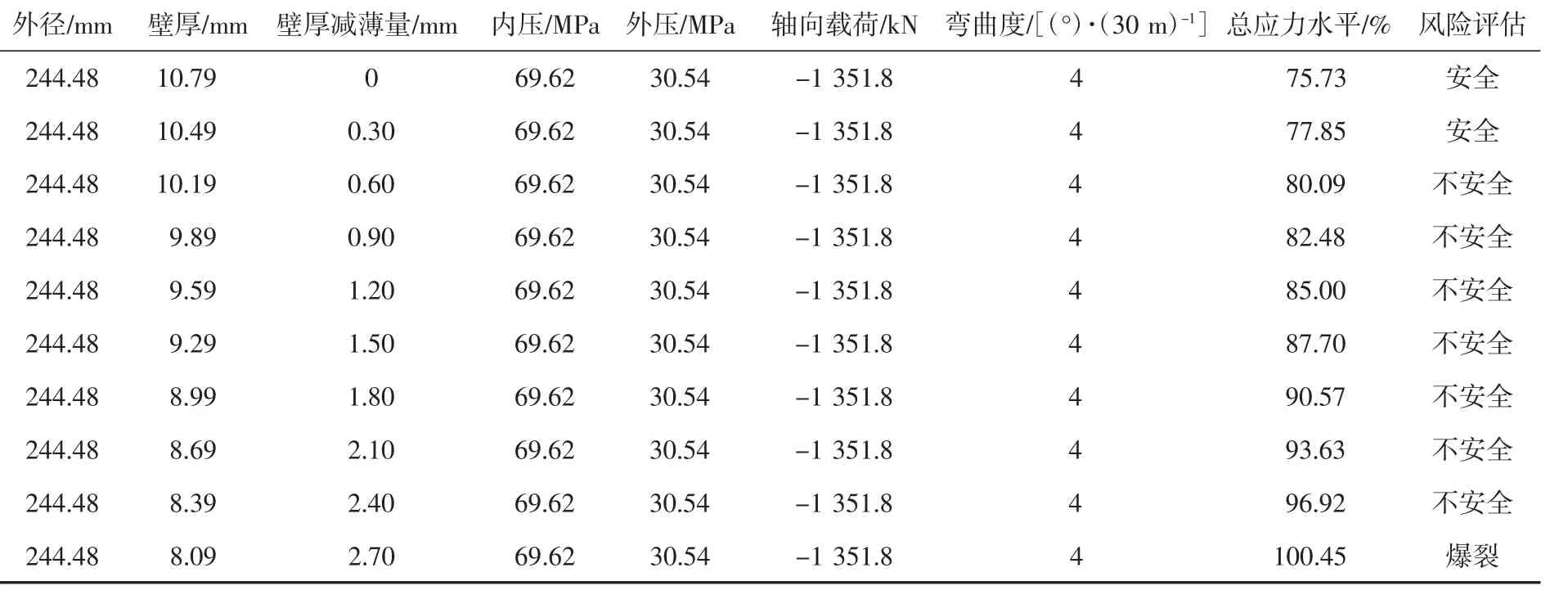

根据订货技术协议及中国石油化工股份有限公司的招标规格书要求,套管的最小壁厚允许是公称壁厚的0.9倍,即10.79 mm;因此,在任何一支套管上,壁厚10.79 mm是有可能存在的。因此,从最小壁厚10.79 mm开始,评估泄漏点处套管壁厚减薄对套管安全性的影响,具体见表6。

表6 泄漏点处套管壁厚减薄对套管安全性的影响

通过以上计算发现,当套管的壁厚在允许最小壁厚的基础上减少0.60 mm,套管的总应力水平达到80.09%,套管开始处于不安全状态,在井内压力波动及其他不可预见的载荷作用时,套管随时会发生失效;在壁厚磨损减薄2.70 mm时,井口压力达到32.1 MPa时套管会发生爆裂。

3 问题讨论

从二开套管的固井及扫塞过程看,二开套管在固井及扫塞过程中未见异常。从6次与套管泄漏点相关的井筒试压结果看,只有第3次和第6次井筒试压时,出现保不住压、井筒发生泄漏的情况。第3次试压时压力明显下降,主要是三开套管固井质量不好,无上塞所致,后通过挤水泥补上塞成功,再对井筒试压,井筒未再出现泄漏,说明此时套管正常。第6次试压的目的是测试7 783 m处的地层破裂压力,在井口套压升高至32.1 MPa时,井口套压明显下降,当时判断地层发生破裂。通过理论计算发现,在历次试压中,2019年2月20日井筒试压时泄漏点处(2 964.6 m)套管的总应力水平最高,此时发生套管泄漏的可能性最大。通过改变套管的壁厚再次计算泄漏点(2 964.6 m)套管的总应力水平时,发现套管壁厚在订货允许最小壁厚的基础上减少0.60 mm时,套管的总应力水平超过80%,处于不安全状态;套管壁厚在订货允许最小壁厚的基础上减少2.70 mm时,套管的总应力水平超过100%,套管随时会发生爆裂、泄漏。

由于二开套管固井时,井下水泥浆大量漏失,形成了从井口到井深3 800 m处的较长水泥空段。由于二开套管坐挂吨位(105 t)远小于水泥空段套管柱的质量,导致1 123 m以下的套管处于压缩状态,理论计算表明,此时套管已发生弯曲失稳[6],套管柱坐挂以后井下弯曲状态如图2所示。靠近1 123 m处的套管,由于自重载荷小,弯曲程度相对较低,套管与井壁接触产生摩擦力,支撑一部分套管质量。接近3 800 m处的套管由于受已凝固水泥的约束,其弯曲变形程度也相对较小。在1 123~3 800 m井深中部2 000~3 000 m处的套管变形相对较大。

图2 套管柱坐挂以后井下弯曲状态示意

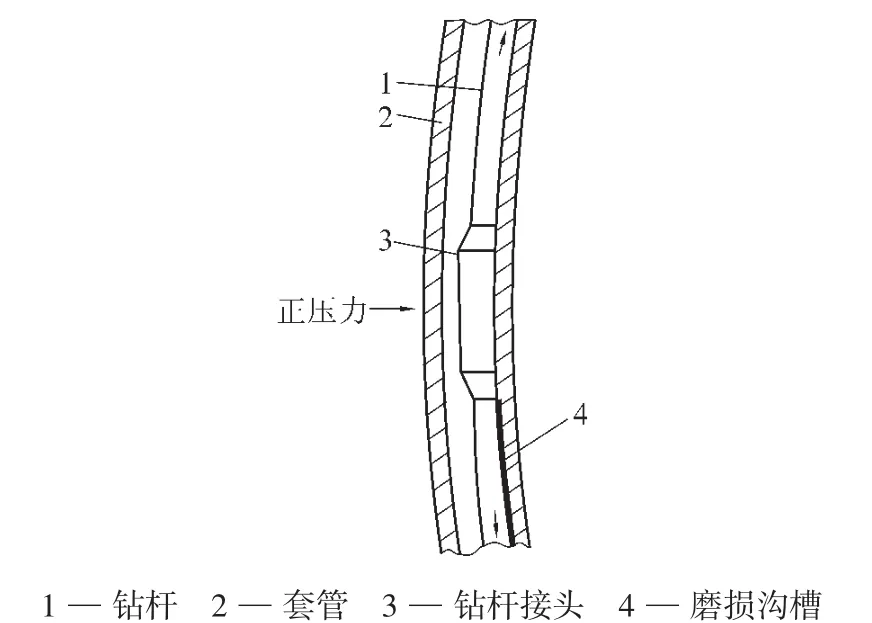

二开套管下完井以后直到该井完钻用时近250天,钻井进尺非常缓慢。在此期间,由于井下地层频繁发生漏失及取岩芯作业和遇阻,起下钻频繁,而且大量使用PDC钻头(Polycrystalline Diamond Compact bit,聚晶金刚石复合片钻头)[7-8];因此,套管的磨损导致壁厚减薄是客观存在的。

由于坐挂吨位偏小,导致固井水泥空段套管发生侧向弯曲,在三开钻进的过程中,钻杆接头与弯曲内侧的套管内壁接触,在旋转的情况下,钻杆接头会严重磨损套管。三开钻井过程中钻杆接头对套管内壁的磨损作用如图3所示。由于三开钻井周期长,钻速慢,导致钻杆接头长时间在同一位置磨损套管。由于二开套管为110钢级抗硫套管,其设计的最大硬度为29 HRC,套管材料的硬度偏低,而钻杆接头上焊接有硬度超过40 HRC的保护钻杆的耐磨带。由于钻杆接头耐磨带的硬度远大于套管,所以在旋转钻进时,套管的磨损量远大于钻杆接头。与此同时,三开地层压力高,需在钻井液中添加重晶石等加重剂,这些加重剂也进一步加剧了套管磨损。

图3 三开钻井过程中钻杆接头对套管内壁的磨损作用示意

材料力学中薄壁圆筒的抗内压强度P为:

式中U——薄壁圆筒材料的抗拉强度,MPa;

Tmin——薄壁圆筒的最小壁厚,mm;

D——薄壁圆筒的外径,mm。

从公式(4)可以看出,薄壁圆筒的抗内压强度与圆筒的最小壁厚成正比,最小壁厚越小,其抗内压强度越低。因此,无论是均匀磨损还是非均匀磨损,只要最小壁厚小到一定程度,圆筒都会发生爆裂失效。

4 结 论

(1)二开套管固井时水泥浆大量漏失,虽然采取反挤水泥浆方式进行补救,但仍在1 000~3 800 m井深形成水泥空段,为后面套管发生泄漏失效留下隐患。

(2)二开套管柱的坐挂吨位(105 t)偏小,导致1 123~3 800 m井深处的套管处于压缩状态,在较大套管自重产生的压缩力的作用下,事故段套管发生弯曲失稳。

(3)井下连续多次发生泄漏和取岩芯作业,导致钻井进尺缓慢,引起钻杆接头长时间在同一位置磨损套管内壁,以及反复多次起下钻过程中PDC钻头保径齿刮削弯曲套管内壁,导致套管壁厚减薄,当减薄处套管的总应力超过材料许用应力,在井内压力波动及其他不可预见的载荷作用下,套管随时发生爆裂或泄漏失效。