油气管道注氮保护施工探讨

2020-04-26潘毅公茂柱张佳郭靖韩晓磊

潘毅 公茂柱 张佳 郭靖 韩晓磊

中国石油工程建设有限公司华北分公司

基于输气管道注氮置换方法,以油管道(总长65.1 km,管径219.1 mm×6.3 mm)为案例确定了建成未投用管道注氮保护中氮用量、流速、压力和接管口径,并对气头检测时间进行预测。结果表明:注氮流量≥1.5 t/h、流速≥6.48 m/s时,气体处于阻力平方区,理查德系数R#远远小于1,混气段已经达到了很理想的状态;注氮点管径不宜小于DN80;注氮压力为0.3 MPa,温度为5~25 ℃;混气头、氮气头、纯氮气头预测到达时间分别为127 min、140 min、146 min。

油气管道在建成完工后长时间未投用会因化学反应或其他原因发生腐蚀,受到严重腐蚀的管道最终将无法投用,造成巨大经济损失,甚至导致重大油品输送安全隐患[1,2]。

西部一成品油管道完工后第4年出现泄漏,进行分段试压检漏后该管道重新更换了70多处管才得以投产。这是由于试压扫水后的输油管道通常不要求干燥,残留有大量的水,尤其对于大落差、高起伏的管道,残留水和空气中的水容易在低点富集,形成腐蚀环境,导致管道失效。山东肥城段天然气长输管道建成后1年内未投产,导致空气水汽富集在管道底部产生了腐蚀,最终在投产后造成了穿孔失效。因此,为有效防止建成未投用的油气管道发生严重腐蚀,对其进行注氮保护是十分必要的。

本文以总长65.1 km,管径为219.1 mm×6.3 mm的油管道为例,确定了建成未投用管道注氮施工参数:用氮量、流速、压力和接管口径,并对气头检测时间进行预测确定了油气管道注氮施工参数,很大程度上提高了油气管道注氮保护施工质量和控制精度。

注氮方式

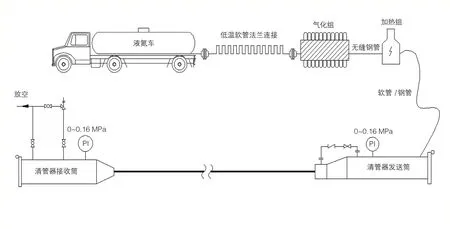

通常认为,加隔离球能起到隔离作用,减少氮气用量和施工用时,但采用隔离会导致隔离球难以控制,增加混气段的长度、施工成本和难度[3,4]等问题。根据西气东输管道、安平-济南天然气管道置换空气的施工经验,注氮采用“气推气”方式,可以达到较为理想的混气段。注氮流程见图1。

注氮施工参数

注氮压力

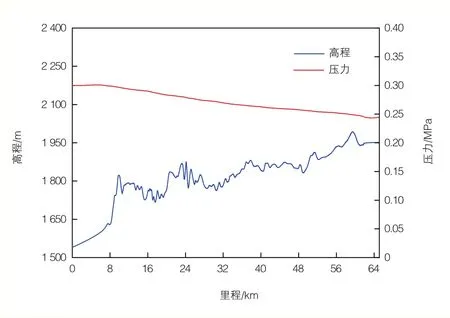

管道注氮保护施工后,要求管道处于微正压(0.15~0.17 MPa)环境封存,由于注氮结束后通常需要进行冲压和稳压过程,因此注氮过程中管道末端压力应略高于0.15~0.17 MPa。采用TGNET软件进行模拟,得到管道注氮点压力为0.3 MPa,结果见图2。

注氮温度

采用液态氮气化注氮时,要防止注入管道内的氮气温度过低,造成管体温度下降,导致金属材料金相改变而发生焊缝冷脆开裂。同时氮气温度也不宜过高,当温度过高时,使得原本比空气轻的氮气密度降低,导致气体扩散加剧,混气段增长。综合考虑,施工过程中氮气加热器出口温度不应低于5 ℃,且不应高于25 ℃。

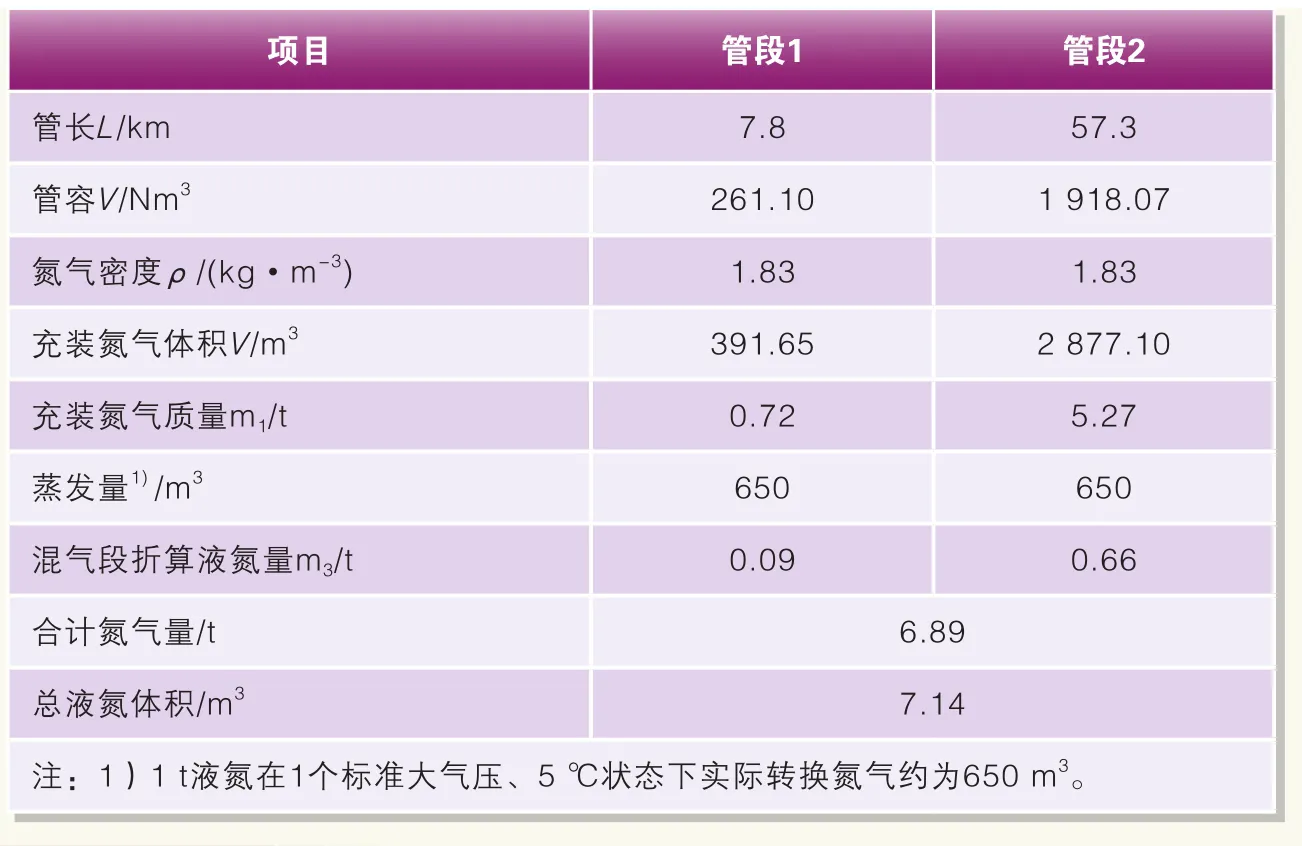

注氮流速

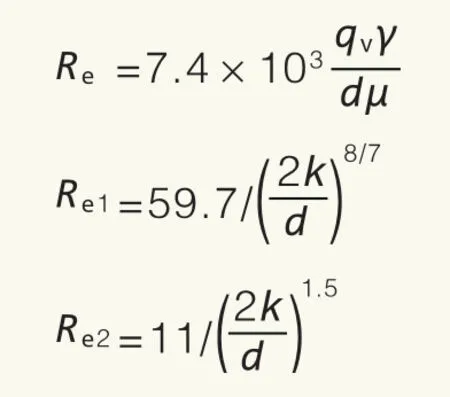

气体的流动状态很大程度上影响混气段的长度。当气体处于层流时,气体出现分层,导致混气段增加;当气体处于紊流时,混气段相对较小。因此,气体的流态处于紊流时,才能有效地减少混气段的长度。气体流态根据下式确定:

图1 注液氮供给流程示意

式中:

qv——气体流量,m3/h;

γ——气体相对密度;

d——管道内径,m;

µ——气体动力黏度,N · s/m2;

Re1、Re2——雷诺数,Re<Re1为水力光滑区;Re1<Re<Re2为混合摩擦区;Re>Re2为阻力平方区。

K——管内壁当量粗糙度,mm,k值可根据《长输油气管道工艺设计》进行选取。

理查德系数反映气体分层,R#越小,气体混气段越短,如下式所示:

式中:

D——管道内径,m;

G——重力加速度,9.8 m2/s;

ρair——空气密度,kg/m3;

ρN2——氮气密度,kg/m3;

v——氮气推进速度,m/s。

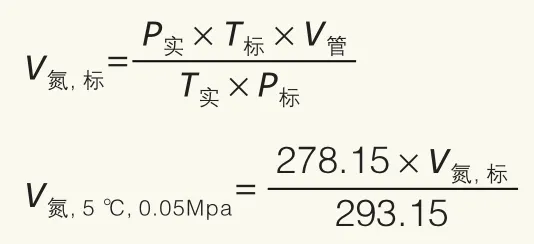

注氮流速计算结果见表1。

由表1可以看出,注氮过程中注氮速度应不低于6.48 m/s,流量不低于1.48 t/h时,处于阻力平方区,此时管道内介质流态发展为完全的湍流状态。同时,该流速下R#=0.001 3,远远小于1,此时的混气段已经达到了很理想的状态。

图2 管道注氮水力模拟结果

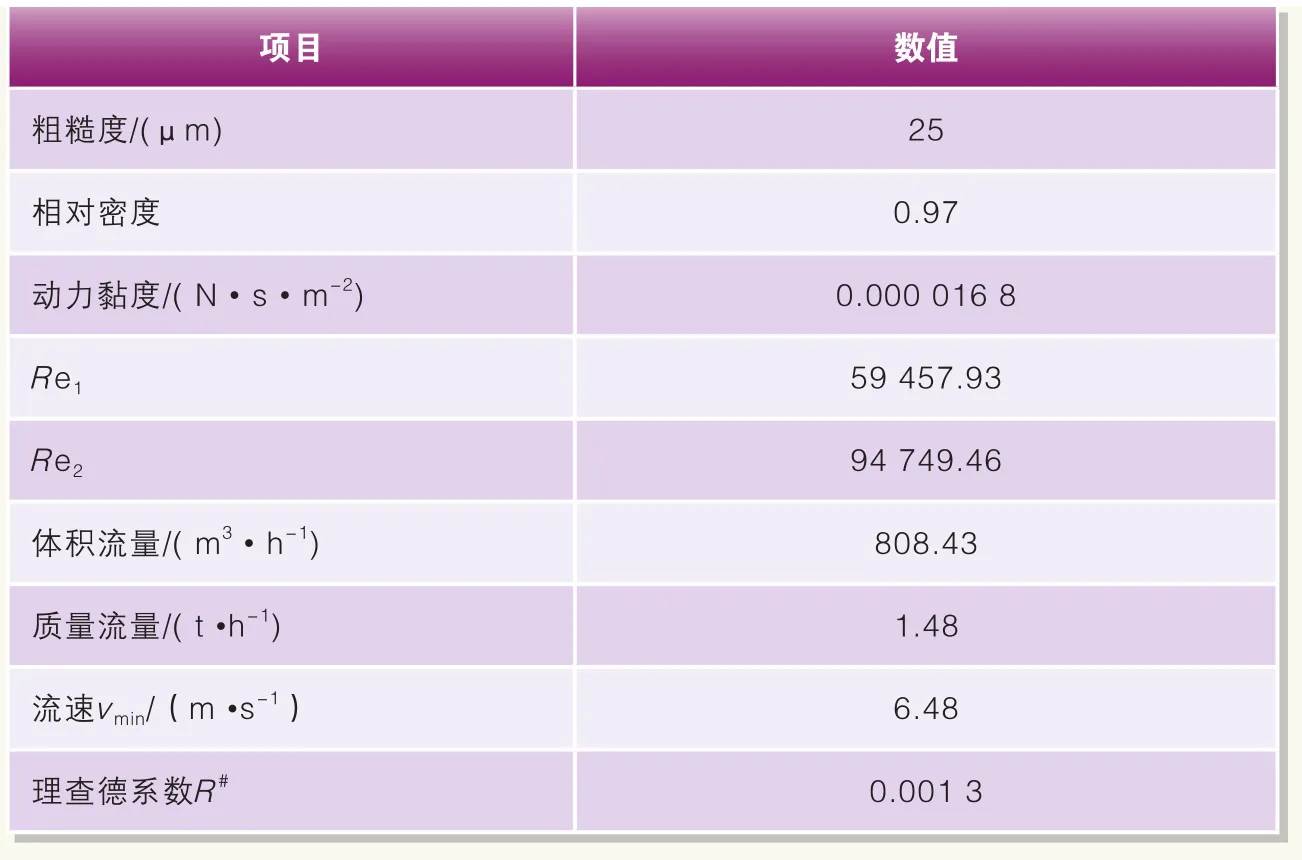

用氮量确定

用氮量是油气管道注氮保护施工过程的重要参数,由下式确定:

式中:

V氮,标——封存氮气在标准状态下的体积,Nm3;

P实——封存氮气实际压力,MPa(绝压);

P标——气体标准状态下的压力,0.1 MPa(绝压);

T实——封存氮气实际温度,K;

T标——气体标准状态下的温度,K;

V管——封存氮气管段的管容,m3。

管道用氮量计算结果见表2。

由表2可以看出,该管道总封存氮气用量为6.89 t,即7.14 m3液氮。其中,7.8 km管段充装氮气391.65 m3,用量较小,可采用氮气瓶注氮。

接管设置

由于注氮流量很大,不低于1.5 t/h,此时DN50接管气速可高达170 m/s,会引起较大的震动,导致与之连接的管道、设备、管件产生损伤,甚至引发运行安全隐患。当为DN80接管时,气速降低2.5倍,为66.4 m/s,因此注氮、排气接管不应小于DN80,且需进行固定。

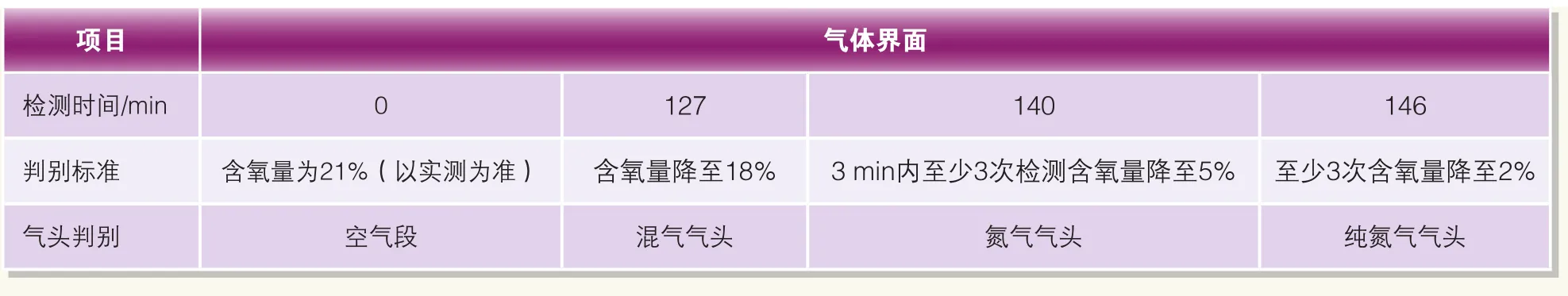

气头检测

在注氮施工过程中,需要定期检测气头到达情况以判断注氮过程是否正常,也是控制注氮用量的关键因素之一,因此需要对气头到达末端时间进行预测,达到精确控制施工的目的。经计算,注氮流量取2.0 t/h时,平均流速为8.53 m/s,混气段以管容10%计算,则各个气头预计到达时间为:

◇混气气头。认为注氮开始纯氮气推动空气段向前的过程,不考虑混气段发展时间。

◇氮气气头。混气气头到达检测点后,经过6.5 km氮气气头到达检测点。

◇纯氮气气头。氮气气头和纯氮气气头界面距离很小,所以氮气气头到达检测点合格3 min后,至少3次检测含氧量降至2%时认为纯氮气气头到达。

各气头检测时间见表3。

结论

建成未投用的油气管道注氮保护能够起到良好的防腐蚀作用,有助于保护管道、减少经济损失和降低生产运行安全隐患。在施工过程中,注氮压力、温度、排量和气头检测时间等主要参数是控制氮损耗量的关键,注氮接管口径的合理设置有利于施工安全。本文研究内容对于同类建成未投用的油气管道注氮保护施工具有借鉴意义。

表1 注氮速度计算结果

表2 管道用氮量计算结果

表3 气体界面检测预测