免水洗或少水洗印花和染色用WCD系列分散染料的应用

2020-04-26李必文孙素梅赖晶岩

李必文,孙素梅,赖晶岩

(1.浙江龙盛染料化工有限公司,浙江上虞 312368;2.连云港鹰游集团有限公司,江苏连云港 222002)

长久以来,印染污水排放是个老大难问题,尽管污水处理回用是个不错的选择,但还是会消耗不少能源,并且回用水染色出问题的概率也大大增加。能不能防患于未然,从源头上就不用水洗?浙江龙盛染料化工有限公司免水洗分散WCD系列染料的出现可以实现分散染料印花和热熔染色免水洗,并且无需改动印花设备和工艺,直接用WCD 系列色浆替代普通粉状分散染料(粉料)即可,同样的印花染料浓度,WCD系列染料印花能比普通粉料印花减少50%及以上的印花糊料;无水热熔染色特别适合针织绒类织物和梭织里料,设备上需要配备均匀轧车或烘干设备和定型机(发色)。

纯涤织物印花和热熔染色对分散染料的高中温分散性没有要求,对低温扩散性要求也不高,而普通粉料主要是以水为介质的高温高压浸染染色工艺而设计的,因此在商品染料中加入了大量分散剂,防止染料在染色过程中凝聚。大量的分散剂在纯涤织物印花和热熔染色工艺中就成了影响颜色和色牢度的“罪魁祸首”,由此对分散染料生产进行细分就成为必然。用于纯涤织物印花和热熔染色的分散染料将采用新的配方和工艺生产,其中最核心的是取消常规分散剂,调整砂磨工艺,使染料粒径变小,有利于分散染料的纯涤织物印花和热熔染色。

1 普通分散粉料与免水洗分散WCD 色浆印花对比

面料:纯涤梭织平布(300D,1.50 m,290 g/cm2)。

染料:龙盛普通分散粉料大红GS 200%,龙盛分散色浆WCD-GS大红。

配方:分散染料(普通粉料或WCD 色浆)20 g/L,WCD防泳移剂15 g/L。

工艺:印花→烘干→焙烘或蒸化(180 ℃,180 s)→颜色对比→开水泡残液对比。二者颜色对比如图1所示。

图1 焙烘或蒸化后未水洗织物的颜色对比图

将两块布样剪1/2进行还原清洗(烧碱2 g/L,保险粉2 g/L,82 ℃,20 min),颜色对比如图2所示。

图2 布样颜色对比图

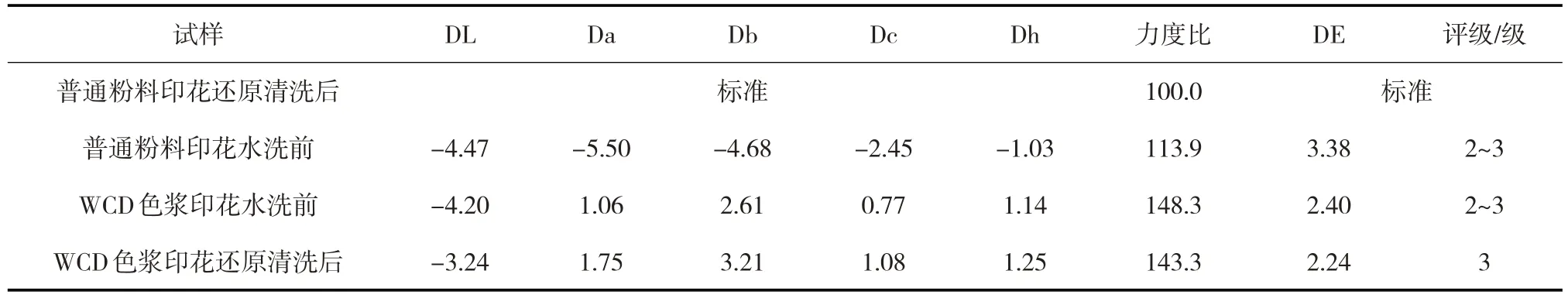

将4块布样进行电脑测色,结果如表1所示。

表1 两种染料印花水洗前后布样的颜色特征值对比

将4 块布样用开水泡残液(浴比1∶50,98 ℃,10 min),结果如图3 所示。4 块布样开水泡后的白底沾色结果和耐摩擦色牢度如表2所示。

图3 开水泡残液对比图

表2 布样开水泡后的白底沾色和耐摩擦色牢度

综上所述,免水洗WCD 系列分散染料可替代普通分散染料用于印花,真正实现了分散染料印花蒸化(焙烘)后免水洗或少洗。在免水洗条件下,WCD系列分散染料仍然具有颜色鲜艳度好、强度高、色牢度优等优点,生产中可大幅度降低污水排放,减少印花糊料用量。

2 普通分散粉料无水热熔染色的局限性

面料:纯涤梭织平布(300D,1.50 m,290 g/cm2)。

染料:龙盛分散橙S-4RL 100%。

配方:分散橙S-4RL 100%用量分别为0.5、1.0、2.0、5.0、10.0、20.0 g/L,WCD防泳移剂3 g/L。

工艺:室温浸轧(一浸一轧)→烘干→焙烘(190 ℃,90 s)→1/2 留样,另外1/2 进行还原清洗、水洗、烘干,实验结果如表3所示。

表3 普通分散粉料在不同染料用量下的染色效果

在无水热熔染色工艺下,不同颜色深度布样的耐摩擦色牢度如表4所示。

表4 不同颜色深度布样的耐摩擦色牢度

正常热熔染色和无水热熔染色布样在不同染料用量下的颜色如表5所示。

表5 热熔染色布样在不同染料用量下的颜色特征值

有些工厂早就采用普通粉料进行无水热熔染色的生产实践,上述实验及工厂生产实践证明,此类免水洗热熔染色工艺只适合特浅色,即染料用量低于2.0 g/L,可以满足颜色鲜艳度和色牢度的要求;染料用量大于2.0 g/L时,无论颜色鲜艳度还是色牢度均达不到服用要求。

3 免水洗WCD系列分散染料的性能

3.1 WCD系列品种

WCD-6G 嫩 黄(Y114)、WCD-4G 黄(Y211)、WCD-RL 金黄、WCD-4R 橙(O30)、WCD-3BN 艳红(R343)、WCD-4BN 艳红、WCD-4BD 红、WCD-GS 大红(R153)、WCD-4G 大 红(R153∶1)、WCD-BNL 紫(V93)、WCD-RE 艳 蓝(B183∶1)、WCD-GL 翠 蓝(B60)、WCD-HG深蓝(B79)、WCD-ECT黑(中温黑)、WCD-BRL 黑(高温青光黑)、WCD-BRS 黑(高温红光黑)共16只,今后根据需要还会增加品种。

3.2 WCD系列热熔温度区间、时间区间测试举例

WCD-GS大红热熔温度区间测试数据如图4所示。

图4 WCD-GS大红在不同热熔温度下的染色效果

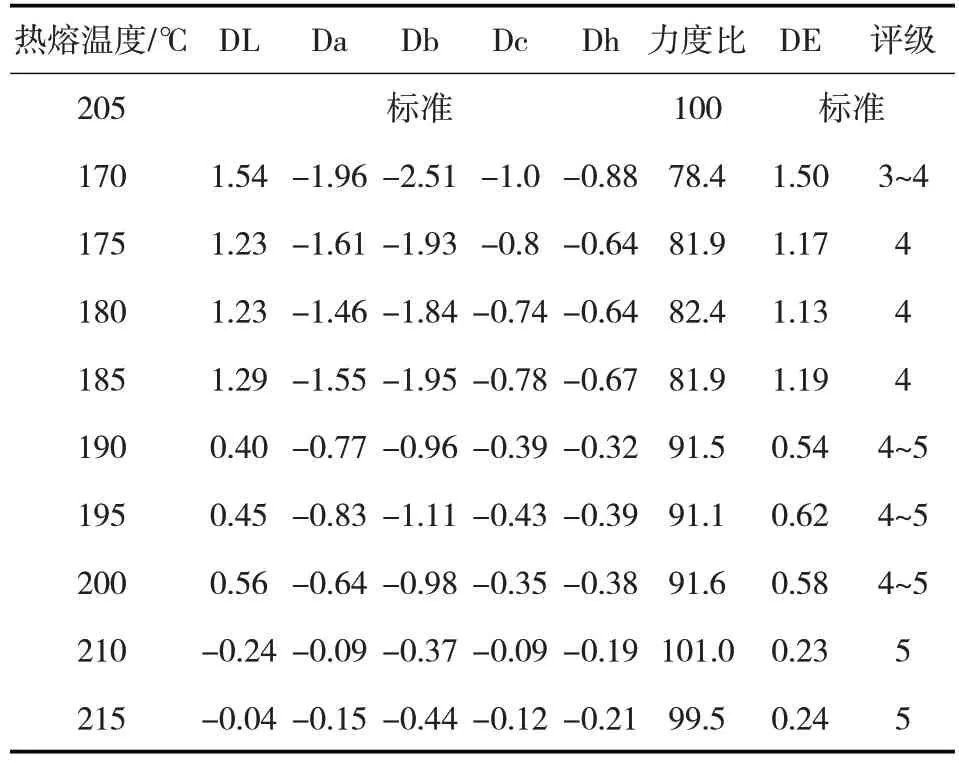

WCD-GS大红在不同热熔温度下染色布样的电脑测色数据如表6所示。

表6 WCD-GS大红在不同热熔温度下染色布样的颜色特征值

WCD-GS大红在不同热熔时间下染色布样的电脑测色数据如表7所示。

表7 WCD-GS大红在不同热熔时间下染色布样的颜色特征值

综上所述,WCD-GS 大红的热熔温度区间有3 个平台:175~185 ℃(发色程度稍大于 80%);190~200 ℃(发色程度稍大于90%);205~215 ℃(发色程度100%)。平台多即选择余地大,比如想要高弹力效果,就选择热熔温度180 ℃,牺牲一点染料强度,以保障发色的稳定性。热熔时间区间有两个平台:50~70 s(发色程度大于 96%);80~120 s(发色程度100%),进行定型机发色时可以选择相应车速,以保障生产效率。

4 分散WCD系列染料大生产实例一

生产单位:连云港鹰游立成毛绒有限公司;生产服务单位:浙江龙盛染料化工有限公司(应用部);生产品种:经编法兰绒床上用品和保暖内衣。

4.1 与普通粉料工艺流程对比

免水洗热熔染色工艺流程:进布+浸轧染料→针板或布铗进布→烘干→发色。

免水洗热熔染色与普通粉料工艺流程对比示意图如下:

示意图中,常规染缸染色流程:白色部分+深灰部分;无水热熔流程:白色部分+浅灰部分。

4.2 成本核算

二者的成本核算如表8 所示,具体为:1 t 布耗水40 t(染色10 t、水洗或还原清洗30 t)×12元/t=480元;1 t 布耗电 21 kW×4 h/缸×3 缸=252 kWh,252 kWh×0.85 元/kWh=214 元;1 t 布耗蒸汽 2.5 t×200 元/t=500元;1 t 布人工工资200 元;总体无水热熔染色节约的成本=1 394-123=1 271元/t布。

表8 法兰绒免水洗热熔染色与普通粉料工艺成本核算

4.3 实践数据

连云港鹰游集团有限公司在媒体上发布公告:印染年耗水100 亿t,占工业总排放量的35%,按常规工艺生产1 t布耗水40 t算,免水洗热熔染色工艺使总成本下降15%;绒布无需用水,平布节水80%,同时车速可达100 m/min。2018 年生产绒类6 000 t,国内外客户反馈良好。

5 WCD系列分散染料大生产实例二

生产单位:海门市新世纪印染有限公司;服务单位:浙江龙盛染料化工有限公司应用部;印花品种:钻石绒床上用品。

5.1 与普通粉料工艺对比

免水洗热熔染色工艺与普通粉料工艺对比示意图如下:

5.2 成本核算

免水洗热熔染色与普通粉料工艺成本核算如表9所示。采用免水洗热熔染色工艺,每t 布(70 g/m2)能节约1 190~1 488元。另外,无水色浆比普通粉料所用糊料要少得多(少用30%~60%)。由于糊料少,所以更容易脱糊,手感更好。

表9 钻石绒免水洗热熔染色与普通粉料工艺成本核算

6 WCD色浆染料的应用

6.1 适用范围

各类涤纶面料印花或染色不需要改造或添加设备,保持原有工艺或者减免一些工艺即可。印花糊料可以单独使用增稠剂,无需使用海藻酸钠糊料或其他植物糊料、化学糊料,并且增稠剂用量比普通粉料大幅降低(减少30%~60%)。

免水洗工艺:印花→烘干→蒸化(175~180 ℃,6~8 min)→后整理→成品。

热熔染色工艺:印花→烘干→定型机热熔发色(190 ℃,1 min)→后整理或直接成品。

毛毯、地毯印花或染色免水洗或少水洗工艺:印花或轧染(均不烘干)→罐蒸(130 ℃,22~30 min)→少水洗或免水洗→后整理→成品。

毛绒(法兰绒等)热熔染色免水洗或少水洗工艺:预定型→浸轧染料→烘干→热熔(190~210 ℃,1 min)或蒸化(180 ℃,6~8 min)→少水洗或免水洗→后整理→成品。

超柔面料热熔染色免水洗工艺:预定型→浸轧染料→定型机热熔(190~210 ℃,1 min)→磨毛等后整理。

广告布热熔染色免水洗工艺:白坯烘干→浸轧染料和硬挺剂→定型机热熔(210 ℃,25 s 左右)→轧光→验布成品。

工业用布、箱包里布等热熔染色免水洗工艺:浸轧染料→定型机热熔(190~210 ℃,1 min)→验布→成品。

织带热熔染色免水洗或少水洗工艺:浸染染料→烘干→焙烘(210 ℃,5~6 min)→热水皂洗或免水洗→烘干→成品。

6.2 局限性

对于已有热熔染色设备的工厂来说,坯布品种大多为涤棉、涤黏或加氨纶的梭织布,因为含有棉成分,所以做不到无水染色;对于针织布厂来说,原本可以通过“均匀轧车+定型机”进行免水洗热熔染色,但是因为缺少高温条件下以水为介质的“热收缩”工序,导致成品风格与高温浸染有差异,不适合小批量、色牢度要求高的品种;纯涤平布类无水热熔染色的最大问题是出现“极光”,要解决这个问题必须从设备上进行考虑,需增加一道无张力条件下的高温收缩工序。

7 结论

(1)WCD 系列分散染料色浆特别适合印花,使用工厂现有的设备和工艺即可,可操作性强,糊料用量少,白底沾色比普通粉料有质的飞跃,可实现免水洗或少水洗,即便水洗,残液也较清,COD值是普通粉料的1/5~1/9,目前已有几十家印花厂在使用,使用效果良好。

(2)WCD 分散染料色浆也适合绒类织物、超柔面料、广告布、工业用布、箱包里子布、织带等的无水或少水热熔染色。

(3)采用免水洗印花或热熔染色,总体成本明显下降,节约成本300~1 300元/t布。

(4)对无水热熔染色前景进行预测,随着WCD 系列染料的扩展,将高水洗色牢度染料制成WCD色浆,并对无水热熔配套设备进行改进(使坯布在松弛状态下充分收缩),可以做到面料风格和色牢度与高温高压浸染无异,有望真正做到“砸掉染缸”,呈现大面积使用无水热熔染色的景象。