焦炉气制甲醇精脱硫系统技术改造

2020-04-25陈政江孙伯刚

陈政江,孙伯刚,任 梵*

(1.云南大为恒远化工有限公司,云南 曲靖 655338;2.云南煤化工集团有限公司,云南 昆明 650231)

云南大为制焦有限公司年产20万吨焦炉气制甲醇装置,于2007年11月一次性开车成功,产出合格产品。该装置精脱硫系统采用常温脱油水、中温两级加氢采取氧化锌脱硫的工艺流程,原设计精脱硫入口H2S(质量分数,下同)小于20mg/kg。云南市场炼焦煤紧张,公司配煤高硫煤用量增大,湿法脱硫出口H2S大幅超出设计值,基本维持在500~1300mg/kg,导致价格昂贵的中温氧化锌脱硫剂频繁更换,大幅增加了焦炉煤气精脱硫的费用。由于湿法脱硫系统设备投资大,占地面积大,短期无法实现新增设备改造,且随负荷降低或配煤成分改变出口硫含量有较大的变化,因此决定对精脱硫系统进行技术改造。

1 技术改造前精脱硫工艺及系统现状

1.1 技术改造前工艺流程

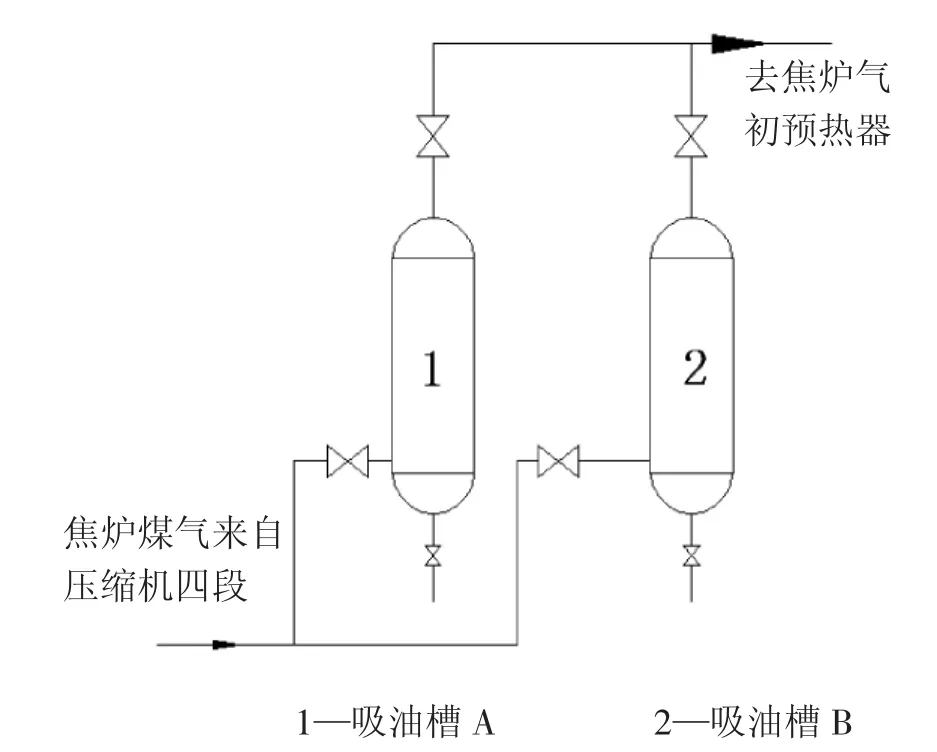

来自压缩机四段出口的焦炉煤气(压力2.5MPa,温度≤40℃),进入吸油槽A、B脱除焦油后进入焦炉气初预热器进行预热;预热后的煤气进入一级加氢预转化器、一级加氢转化器加氢后,进入中温脱硫槽进行脱硫;然后进入二级加氢转化器进行二次加氢;最后进入中温氧化锌槽进行最后把关,确保出口总硫≤0.1mg/kg。其中吸油槽内装填的是洗油剂,一级加氢预转化器、一级加氢转化器以及二级加氢转化器内装填的触媒为中温加氢转化剂,中温脱硫槽及中温氧化锌槽内装填的都是中温氧化锌脱硫剂。工艺流程以焦炉气初预热器为界,焦炉气初预热器前为常温段,焦炉气初预热器后为中温段。此次改造的部分主要为常温段,常温段工艺流程图见图1。

图1 精脱硫常温段工艺流程图

1.2 技术改造前精脱硫系统现状

1.2.1 中温氧化锌脱硫剂耗量大

精脱硫系统设计进口H2S含量小于20mg/kg,硫醇、硫醚、噻吩及二硫化碳等有机硫含量约80mg/kg,通过有机硫加氢转化剂加氢后,将有机硫转化成硫化氢,再通过氧化锌与硫化氢反应进行脱除,主要反应如下:

精脱硫系统进口硫化氢含量相对原设计大幅增加,相对有机硫比较容易脱除的硫化氢,随焦炉气一并进入中温脱硫槽进行脱除,大幅的增加了干法脱硫的成本。

1.2.2 一级加氢预转化器装填的铁钼加氢转化剂耗量大

焦炉气夹带的油污及苯、萘等在高温下形成结焦,将催化剂表面通道堵塞,使催化剂失活,同时将催化剂板结成块,导致系统阻力升高,影响系统满负荷生产,另外增加了压缩机的能耗。

1.2.3 焦炉气初预热器结焦严重

焦炉气初预热器内部结焦后影响换热面积导致换热能力不足,不得不频繁进行高压水枪清洗,清洗周期为三个月清洗一次,过于频繁的清洗导致焦炉气初预热器使用寿命缩短,出现管壳程窜料。

2 原因分析

经分析,存在的问题的主要原因是:

一是前工序来焦炉气中硫含量偏高,导致中温脱硫剂迅速饱和,频繁更换。二是焦炉气经焦炉气压缩机后,由于压缩机一、二、三段均为注油润滑段,虽四段不注油,焦炉气中仍有带油污现象,加之焦炉煤气夹带水雾,导致洗油槽无法脱除油水,进入焦炉气初预热器及一级加氢预转化器加热后形成结焦,降低焦炉气初预热器的换热面积,包裹一级加氢预转化器内铁钼加氢转化剂表面,同时导致触媒床层结块。焦炉气初预热器不得不频繁的进行高压水枪清洗,一级加氢预转化器触媒频繁更换。

3 技术改造的内容

通过优化精脱硫工艺流程和更换脱硫剂,进行技术改造并采取相应措施来解决。

3.1 优化精脱硫工艺系统

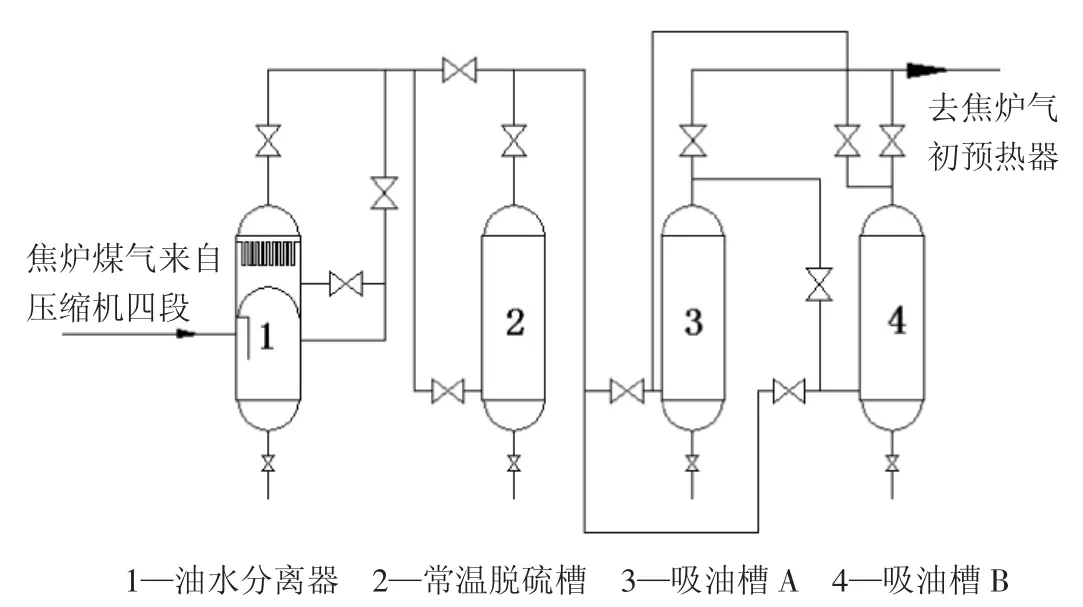

增加油水分离器及常温脱硫槽与吸油槽进行串联,同时增加吸油槽相互串联的管道。正常运行时,压缩机四段出口焦炉气进入油水分离器下段,进行重力分离油水后,油水经底部导淋排至油水收集槽,焦炉气进入油水分离器上段进行高精度的滤芯进行过滤后,由顶部引出进入常温脱硫槽后进入吸油槽。油水分离器滤芯阻力大时,打开油水分离器上段近路,切除油过滤器上段进出口,泄压后,采用蒸汽进行反吹再生。技改后的工艺流程如图2。

图2 技术改造工艺流程图

3.2 将常温脱硫槽及吸油槽均改为活性炭脱硫剂

氧化锌脱硫剂主要使用于250至400℃范围内。在此温度范围内其硫容可达到30%左右。常温下其硫容迅速下降。40℃时其硫容降至8%至10%。经过对不同脱硫剂(主要成分为氧化铁、氧化锰、氧化锌、活性炭的脱硫剂)成本、脱硫效率及硫容等参数反复的比选,同时结合现场实际情况(因煤气中硫化氢比较活泼,易于反应,同时常温设备的投入比高温设备的投入低等原因),最终方案确定为采用活性炭脱硫剂进行脱硫。

活性炭脱硫剂脱H2S的反应机理[1]早在20世纪30年代活性炭就已被应用于工业生产中脱除硫化氢,可是直到70年代人们才发现它作为催化剂催化氧化硫化氢的机理,M Steijins报道,以活性炭作为催化剂硫化氢将与氧气发生反应:

H2S+1/2 O2→S+H2O

这个反应又分为以下几个过程:1)气体中的水被活性炭吸附后在其表面形成一层水膜;2) 硫化氢和氧气扩散进入活性炭孔内,硫化氢在水膜内分解,氧气分子也被活性炭表面吸附活化,并与H2S反应;3)O键断裂生成的活性氧原子也很快与H2S反应,生成S逐渐沉积在活性炭上。

从反应式看出,每脱除一分子硫化氢耗二分之一的氧气,反应应在氧气存在下进行,而焦炉煤气的组成如表1。

相对比煤气中H2S含量500~1000mg/kg,氧含量过剩3~8倍,能够满足反应的进行。

表1 焦炉煤气的组成成分

4 改造后的效果分析

4.1 技术改造后脱硫费用对比

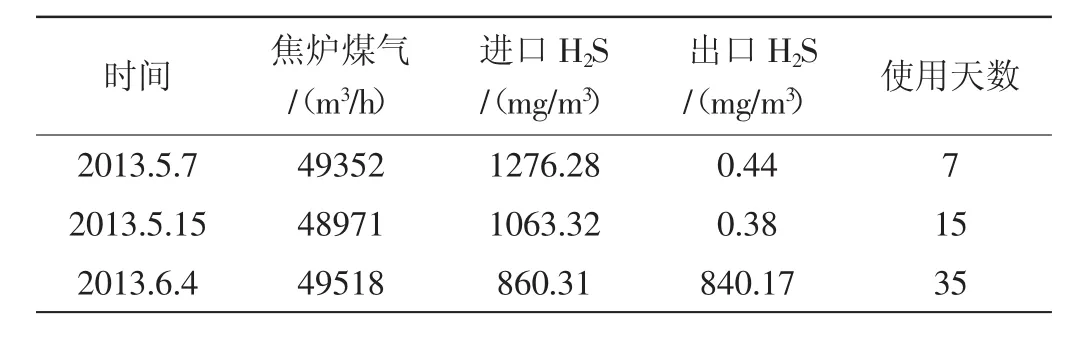

常温脱硫槽投入生产使用后,通过对进出口硫化氢含量数据及焦炉气量监测并统计,统计表如表2。

表2 常温脱硫槽使用统计表

根据表一,活性炭脱硫剂投入系统后,出口硫化氢基本控制在1mg/kg以内,达到原设计焦炉气硫化氢小于20mg/kg的要求。硫化氢穿透后由后面的吸油槽串联进行脱除。

分厂通过焦炉气气量、使用时间及焦炉气中硫化氢含量统计,计算出常温脱硫槽活性炭脱硫剂实际硫容为46.32%。

与使用氧化锌脱硫剂时费用对比:氧化锌脱硫剂价格为15000元/吨,活性炭脱硫剂价格为5500元/吨,80吨氧化锌脱硫剂总价为120万元,硫脱除总量为24吨;80吨活性炭脱硫剂价格为44万元,硫脱除总量为36.984吨,吨硫脱除采用氧化锌脱硫剂成本为5万元,吨硫脱除采用活性炭脱硫剂成本为1.19万元。以年运行8000h,每小时焦炉气量48000m3,平均硫化氢含量为800mg/m3计算,每年需脱除307.2t硫化氢,使用活性炭脱硫剂比使用氧化锌脱硫剂节省脱硫费用为:

307.2×5-307.2×1.19=1170.43 万元,为公司节省了大量的生产运行费用,降低了生产成本。

4.2 技术改造后焦炉气初预热器及一级加氢预转化器结焦情况对比

焦炉气初预热器清洗频次由原有的3月/次降低为1年/次,一级加氢预转化器有机硫加氢转化剂更换频次由原来的6个月一次降低为1年/次。

5 存在的问题及改进建议

5.1 夹带的杂质粉尘仍然很多

焦炉气经重力分离油水后,夹带的杂质粉尘仍然很多,油水分离器上段的滤芯阻力上涨速度快,需经常打开近路进行反吹再生,技术改造时,因技改投入以及对焦炉气粉尘夹带考虑不足,未设置两个可互相倒换的过滤器,进一步技术改造时需要进行考虑解决。

5.2 活性炭脱硫剂有结块现象

活性炭脱硫剂使用后,也有结块现象,装卸劳动强度比较大,需考虑采用机器或其他方式进行装卸作业。