废SCR催化剂中钒和钨的有机酸浸出

2020-04-25郑怡琳戴世金赵由才牛冬杰张超洋代宇轩

郑怡琳,戴世金,赵由才,牛冬杰,张超洋,代宇轩

(同济大学 环境科学与工程学院 污染控制与资源化研究国家重点实验室,上海 200092)

作为一种商业化的烟气脱硝催化剂,选择性催化还原(SCR)催化剂在实际工程中有着广泛的应用[1]。SCR催化剂的组成(w)主要为TiO280%~85%,V2O50.7%~1.5%,WO35%~7%,以及其他结构辅助成分如SiO2、CaO、Al2O3等[2]。其中,TiO2为载体,V2O5为活性成分,WO3为活性助剂[3]。SCR催化剂的化学寿命为20 000~24 000 h,一般6~7 a需要更换,因此我国每年将会产生数以万吨的废弃SCR脱硝催化剂[4],其中含有的Ti、W、V等稀有金属价格昂贵,具有很高的回收利用价值[5]。

废SCR催化剂中金属资源W和V的浸出和回收是关键[5]。对此,国内外学者进行了一系列相关研究,主要包括酸浸法、碱浸法、生物浸出法。罗军等[6]采用Na2CO3高压浸出工艺,最佳条件下W浸出率为75.06%,V浸出率为89.35%,但其中的Si、Al等杂质也会被溶解浸出,加大了后续金属分离的难度。碱浸法浸出液中W、V的短流程回收目前仍是难以解决的问题[7]。相比于碱浸法,酸浸法主要采用无机酸或有机酸,选择性更强,浸出液中元素的回收与分离较为简单[8]。李力成等[9]对比了盐酸、硫酸、硝酸和草酸对废SCR催化剂中V2O5的提取效果,发现浓盐酸在高温下可除去样品中约72.9%的V2O5;陈凤桥等[10]采用草酸对V进行浸取回收实验,发现草酸选择性较强,且比高温碱熔法的提取效率高20%以上。

1 实验部分

1.1 材料和试剂

废弃蜂窝式SCR催化剂:取自北京某燃煤电厂,使用20 000 h以上,颜色呈黄灰色,剔除杂质并破碎后,过100 目标准筛,恒温65 ℃干燥6 h后待用。

草酸,DL-酒石酸:分析纯。

1.2 实验方法

恒温水浴预先加热到指定温度。准确称取20.00 g废催化剂粉末,加入到500 mL锥形瓶中,随后加入200 mL酸溶液,于恒温水浴、磁力搅拌条件下进行浸取反应。在锥形瓶上部设有冷凝回流装置,以保持恒定的液固比(酸溶液体积与废催化剂质量之比,mL/g)。达到预定浸取时间后,将锥形瓶自然冷却,静置后过滤。实验中分别探究浸取温度、酸浓度、液固比及浸取时间对浸出率的影响。每批浸出实验重复3次。

1.3 分析方法

采用XRF-1800型X射线荧光光谱仪(XRF)(日本SHIMADZU公司)测定废催化剂的主要化学成分;采用K-Alpha+型X射线光电子能谱仪(XPS)(美国Thermo Scientific公司)分析元素的化学价态;采用电感耦合等离子体发光光谱仪(ICP)(美国Agilent 72OES公司)分析浸出液中W、V、Ti的含量。原废催化剂和浸出渣用去离子水多次洗涤、烘干、称重后,采用D/max2550VB3+型X射线衍射仪(XRD)(日本Rigaku公司)测定晶体形态。

浸出率(η)按下式计算:

式中:ρ为浸出液中V或W的质量浓度,mg/L;V为浸出液的体积,L;m为原料废催化剂的质量,mg;w为废催化剂中V或W的质量分数。

刚度与贮藏时间的关系,如图4所示。圣女果刚度随贮藏时间延长,呈逐渐下降趋势,表明圣女果抵抗变形的能力在逐渐下降。贮藏前6天下降较快,6天之后下降速度开始逐渐减缓。

2 结果与讨论

2.1 废SCR催化剂成分分析

通过XRF得出该废SCR催化剂的主要化学成分,见表1。由表1可见,此废弃催化剂以TiO2为主,占82.36%(w),V2O5含量为5.06%(w),WO3含量为6.70%(w),属于较高品位的含V、W原料,提取价值较大。其他成分如Al、Si等,含量亦较高,可能对后续的浸出过程产生影响。通过消解法进一步测得As总含量为0.02%(w),V总含量为0.66%(w),W总含量为2.69%(w)。

表1 废SCR催化剂成分分析

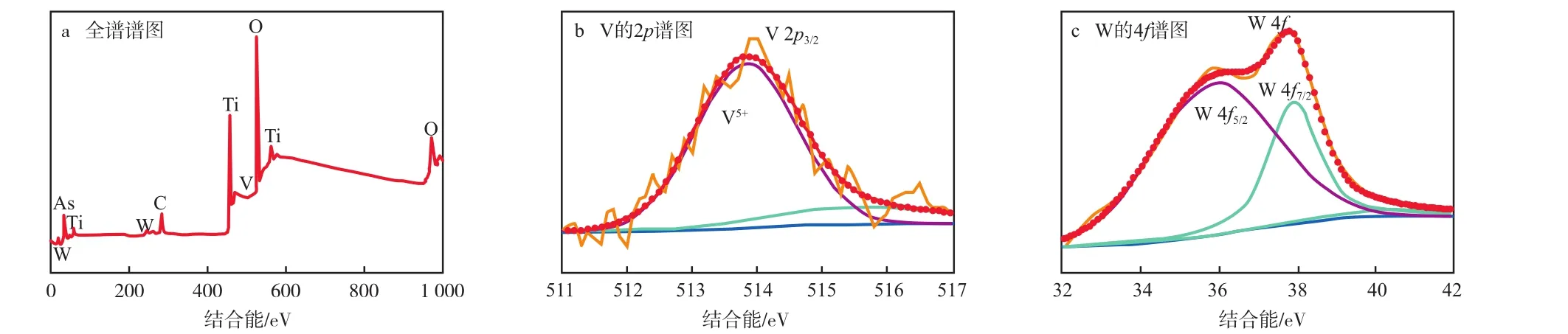

废催化剂的XPS分析旨在检测Ti,W,V的价态,结果见图1。由图1a可见,全谱扫描中出现了Ti,As,V,W和O的结合能谱,与成分分析结果吻合。由图1b可见,催化剂中的V主要以V5+即V2O5的形式存在。由图1c可见,结合能为35.64 eV和37.77 eV处分别为W 4f5/2和W 4f7/2的能谱峰,而W 4f代表着W6+,表明废催化剂中的W主要以WO3形式存在[11-12]。

图1 废SCR催化剂的XPS谱图

2.2 浸出条件的优化

2.2.1 有机酸浓度的影响

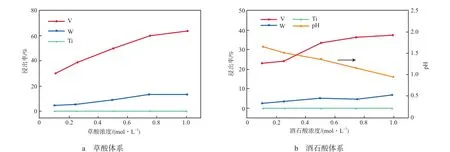

当浸取温度为80 ℃、浸取时间为180 min、液固比为10 mL/g时,有机酸浓度对废SCR催化剂浸出效果的影响见图2。由图2可见,在两种有机酸浸出体系中,随着酸浓度的升高,V和W的浸出率均逐渐升高。根据核收缩模型[13],浸出过程发生在液-固界面,浸出剂需要通过颗粒表面的液体扩散层才能到达颗粒表面发生反应。随着有机酸浓度的增加,浸出剂和溶液在颗粒表面的浓度差增大,形成了有利的固液传质条件,提高了浸出效率[14]。另一方面,有机酸浓度增大可能有利于其与过渡金属V、W等结合生成可溶性络合物,有利于V2O5和WO3溶解,进而提高了浸出率。

由图2a可见,V浸出率随草酸浓度的增大升高速率较快,当草酸浓度由0.10 mol/L增大到1.00 mol/L时,V浸出率由29.92%增大至63.50%。此结果略低于李力成等[9]在高温浓酸下的提钒效果(67.3%)。由图2b可见,酒石酸浓度从0.25 mol/L增大到0.50 mol/L时,V浸出率由24.34%迅速增大至33.44%,此时pH为1.38;随着酒石酸浓度的增加,V浸出率缓慢增大,在1.00 mol/L时浸出率最大为37.20%。

由图2还可见,在草酸、酒石酸两种浸出体系中,W浸出率在1.00 mol/L时最高分别为13.12%和6.98%,Ti浸出率均为0,说明V在草酸和酒石酸中的浸出反应比W、Ti更容易发生。综合考虑,最佳草酸浓度可选1.00 mol/L;最佳酒石酸浓度可选0.50 mol/L。

图2 有机酸浓度对SCR催化剂浸出效果的影响

2.2.2 浸取温度的影响

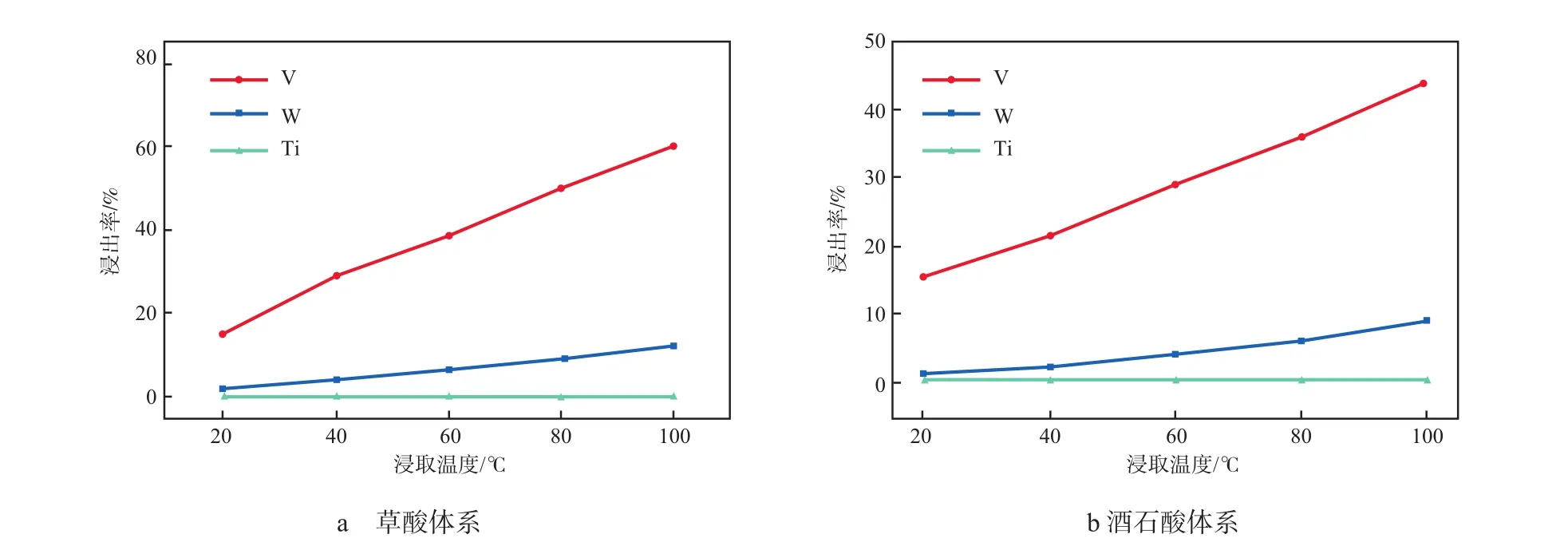

当酸浓度为0.5 mol/L、浸取时间为180 min、液固比为10 mL/g时,浸取温度对废SCR催化剂浸出率的影响见图3。由图3a可见,在草酸浸取体系中,V浸出率随着浸取温度的升高持续增大,当浸取温度从20 ℃升高到100 ℃时,V浸出率由15.40%增加至60.18%,提高了44.78百分点。温度对V在草酸中的溶解度影响最为显著,可能是由于温度较低时,被还原的V5+较少,因此溶解度大幅降低。对比李力成等[9]的“温度对无机酸的提钒效果影响较小”的研究结果,说明无机酸与有机酸的作用机制存在差异。由图3a还可见,W浸出率随着浸取温度的升高缓慢增加,在100 ℃时浸出率最大(12.40%),比20 ℃时的2.12%提高了10.28百分点。

由图3b可见:对酒石酸浸取体系,V浸出率随着浸取温度的升高变化最大,当浸取温度从20 ℃升高到100 ℃时,V浸出率由15.26%增加至44.00%,提高了28.74百分点;W浸出率随着浸取温度的升高缓慢增加,变化范围为1.15%~9.00%,提高了7.85百分点。

图3 浸取温度对SCR催化剂浸出率的影响

由图3可见,当浸取温度为100 ℃时金属浸出率最高,说明有机酸浸取过程是一个强烈的吸热反应,温度的变化直接影响了反应的平衡。同时,V的浸出率均较高,说明其浸取速率较快;W的浸出率较低,但随着温度的升高,浸出率缓慢增加;Ti的浸出率在两体系中均为0。在实际操作中,可选择较高的浸取温度,如100 ℃。当升温至100 ℃时,反应液处于临界沸腾状态,对冷却系统要求较高,且加热能耗增加,因此,若考虑经济条件,可选择在80 ℃条件下浸取[14]。

2.2.3 液固比的影响

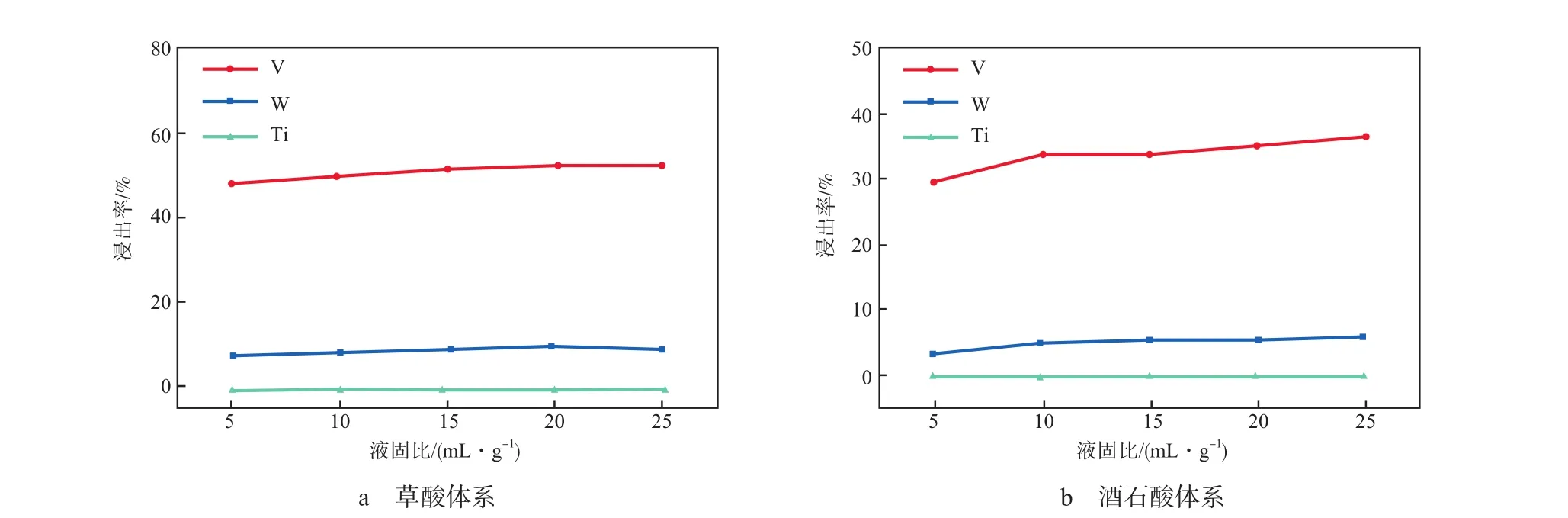

当酸浓度为0.5 mol/L、浸取温度为80 ℃、浸取时间为180 min时,液固比对废SCR催化剂浸出率的影响见图4。

图4 液固比对SCR催化剂浸出率的影响

由图4a可见,草酸浸取体系中,V、W的浸出率随着液固比的增大几乎不变,分别为51%和9%左右。由图4b可见,当液固比由5 mL/g增加到25 mL/g时,酒石酸浸取体系V、W的浸出率整体呈现增大趋势,但变化较小,V、W的浸出率分别由30.09%、3.41%增加到36.77%、5.84%,整体浸出率均小于草酸浸取体系。Ti的浸出率在两体系中均为0。

液固比对浸出率的影响可以归因于液固比的增加提高了溶液中的质子浓度,从而提高了金属氧化物的反应程度[15]。当液固比较小时,影响浸出率的主要因素为溶解度,但当液固比达到一定程度后,溶液将会以不饱和形态存在,此时浸出组分含量将保持一定[16]。结合本实验结果可以看出,液固比对浸出率的影响整体较小,本实验选择10 mL/g的液固比。

2.2.4 浸取时间的影响

当酸浓度为0.5 mol/L、浸取温度为80 ℃、液固比为10 mL/g时,浸取时间对废SCR催化剂浸出率的影响见图5。由图5可见,在草酸、酒石酸两种浸取体系中,V的浸取效率均在前20 min迅速增加,后缓慢增加,并在180 min时达到最大浸出率,分别为50.12%和35.76%;由图5a可见,在草酸浸取体系,W浸出率随着浸取时间的增加缓慢增大,在180 min达到最大浸出率8.95%;由图5b可见,在酒石酸浸取体系,W浸出率在前20 min由0.94%增加至3.40%,后缓慢增大,在180 min达到最大浸出率5.68%。两种浸取体系中Ti的浸出率均为0。

图5 浸取时间对SCR催化剂浸出率的影响

从动力学角度来说,V和W的浸出主要受冲刷和溶解过程支配,前期可溶相中的V和W因快速溶解而进入液相,随着浸取时间的延长,反应逐渐减缓,因此浸出率逐渐平稳[17]。相对于W和Ti来说,V更容易被有机酸浸出。陈凤桥等[10]的研究表明,浸取时间超过3 h时,浸出率没有明显提高。为了确保反应达到平衡,选择180 min作为最佳浸取时间。

2.2.5 小结

在草酸浓度为1.00 mol/L、浸取温度为80 ℃、液固比为10 mL/g、浸取时间为180 min时,V、W的浸出率分别为63.50%和13.12%。在酒石酸浓度为0.5 mol/L、浸取温度为100 ℃、液固比为10 mL/g、浸取时间为180 min时,V、W的浸出率分别为44.00%和9.00%。

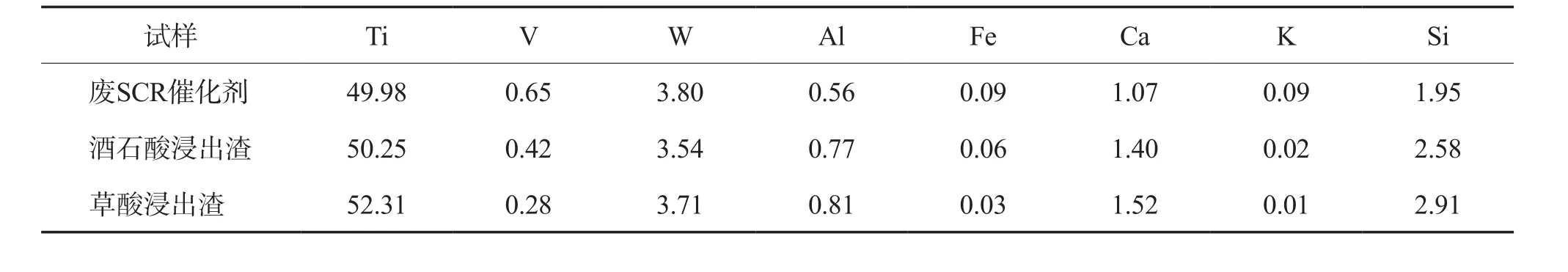

2.3 两种有机酸浸出渣的比较

在草酸浓度为1.00 mol/L、草酸浸取温度为80℃、酒石酸浓度为0.50 mol/L、酒石酸浸取温度为100℃、液固比为10 mL/g、浸取时间为180 min的条件下,两种有机酸体系浸出渣的化学组成见表2。由表2可见:浸出渣中V、W的含量降低,其中草酸浸出渣中V含量的降低最为明显;Ti含量升高,与WU等[18]的研究结果一致。一般认为,有机酸对废SCR催化剂发生的浸出反应包括溶解、络合和氧化还原反应。对Ti和W而言,它们在废催化剂中的主要存在形式为较稳定的TiO2和WO3,一般不发生氧化还原反应,只发生溶解、络合反应,平衡受到其自身溶解度的限制[19-20]。

表2 两种有机酸体系浸出渣的化学组成 w,%

两种有机酸浸出渣的XRD谱图见图6。由图6可见:本实验中SCR催化剂的载体为锐钛矿型TiO2,试样在2θ=25.51°附近出现一个强衍射峰,同时在38.13°,48.27°,54.21°,55.24°处均产生衍射峰,皆归因于锐钛矿型TiO2的特征衍射峰[21];经有机酸浸出后,废SCR催化剂中的TiO2晶型未改变,剩余残渣中依然保留着TiO2骨架,可继续作为催化剂载体使用。另外,谱图中未观察到其他晶相的衍射峰,说明酸处理未改变V2O5和WO3两种物质的分散度,可利用常规方法对W进行再次浸出回收。

图6 两种有机酸浸出渣的XRD谱图

3 结论

a) 分别采用草酸和酒石酸浸取废SCR催化剂中的V和W。草酸对V、W的浸出率均大于酒石酸,且温度变化对两种酸的浸出率影响最为显著。对草酸和酒石酸体系,当温度从20 ℃增加到100 ℃时,V的浸出率分别提高了44.78百分点和28.74百分点,W的浸出率分别提高了10.28百分点和7.85百分点。酸浓度和浸取时间对V、W浸出率的影响较为显著,液固比对V、W浸出率的影响不显著。

b) 当草酸浓度为1.00 mol/L、浸取温度为80℃、液固比为10 mL/g、浸取时间为180 min时,V的浸出率为63.50%,W的浸出率为13.12%。当酒石酸浓度为0.5 mol/L、浸取温度为100 ℃、液固比为10 mL/g、浸取时间为180 min时,V的浸出率达到44.00%,W的浸出率达到9.00%。

c) 对浸出渣的XRD分析表明,酸性浸出未改变SCR催化剂中的TiO2晶型,剩余残渣中依然保留着TiO2骨架,有可能再次用于生产催化剂,或仍作为催化剂载体使用。