ATS在插电式城市客车上的应用

2020-04-25龙爱军贺新峰陈诗库

龙爱军, 陈 标, 贺新峰, 陈诗库, 闫 冬, 唐 剑

(1.中车时代电动汽车股份有限公司, 湖南 株洲 412007; 2.湖南汽车工程职业学院, 湖南 株洲 412001;3.中车时代电动汽车股份有限公司 湘江新区分公司,长沙 410005)

本文介绍ATS(发动机自动冷却系统及电机/控制器自动冷却系统)在我司TEG6851EHEV插电式城市客车上的应用。区别于传统车型中散热器与中冷器的串列布置形式(其纵向空间要求较大,且由于风要穿两层因而散热效率较低),本车型采用散热器与中冷器并列布置的形式(横向安装空间要求较大),在满足散热要求的同时可减少纵向布置空间(因并列布置的冷却效率高,散热器及中冷器体积还可变小)。且使用无刷电子风扇,相对于传统风扇更节能。通过理论匹配设计并完成整车转鼓实验验证,符合产品设计要求。

1 ATS组成及控制逻辑

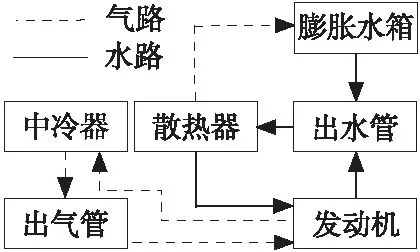

根据该插电式城市客车配置表和整车总布置,初步设计ATS冷却系统的位置及状态。本文ATS冷却系统包括发动机冷却系统和电机/控制器冷却系统,两套冷却系统是相互独立的。其中发动机冷却系统包括通过散热器冷却发动机和通过中冷器冷却增压空气两个部分,主要组成及循环如图1所示,其中发动机已自带水泵。电机/控制器冷却系统通过另外一个散热器冷却发电机、驱动电机、控制器等,主要组成及循环如图2所示。

图1 发动机冷却系统主要组成及循环

图2 电机/控制器冷却系统主要组成及循环

图1中,发动机为增压柴油机,额定功率为125 kW,额定转速为2 600 r/min,最大扭矩为600 Nm,最大转速为1 300~1 700 r/min,排量为3.8 L,压缩比为17.2∶1。图2 中采用的永磁同步发电机,其额定功率为65 kW,峰值功率为110 kW,额定转速为1 300 r/min,最高转速为2 600 r/min,采用的永磁同步驱动端电机,其额定功率为80 kW,峰值功率为150 kW,额定转速为700 r/min,最高转速为2 400 r/min。

图1所示的发动机冷却系统控制逻辑如下:

1)当冷却液温度<84 ℃且发动机进气温度<52 ℃时,散热器、中冷器的(各2个)电子风扇全部停止。

2)当84 ℃≤冷却液温度<93 ℃或52 ℃≤发动机进气温度<58 ℃时,散热器、中冷器各1个电子风扇运转。

3)当冷却液温度≥93 ℃或发动机进气温度≥58 ℃时,散热器、中冷器的(各2个)电子风扇全部运转。

图2所示的电机/控制器冷却系统控制逻辑如下:

1)当电机温度≥90 ℃或电机控制器温度≥53 ℃时,其散热器电子风扇运转。

2)当电机温度<90 ℃且电机控制器温度<53 ℃时,其散热器电子风扇停止。

2 ATS有关设计计算及验证

2.1 散热器和中冷器设计

2.1.1 冷却系统散走的热量

1)发动机水套散热量QW通常采用式(1)计算[1-4]:

QW=(A·ge·Nehn)/3 600

(1)

式中:A为发动机传给发动机冷却系统的热量占燃料热能的百分比,柴油机取值范围0.18~0.25,本次取值0.24;ge为发动机燃油消耗率,咨询发动机厂家得到数据,取值0.195 kg/kWh;Ne为发动机额定功率,125 kW;hn为燃油低热值,柴油取值为41 870 kJ/kg。

将相关数据代入式(1)得:

QW=(0.24×0.195×125×41 870)/3 600=68 kW

2)根据电机厂家提供的协议参数:驱动电机散热量Qm驱=4 kW,发电机散热量Qm发=3.2 kW,控制器散热量Qc控=3 kW。

则电机/控制器冷却系统散热量:

QW电控=Qm驱+Qm发+Qc控=10.2 kW

2.1.2 散热面积计算

1)发动机散热器的散热面积FR按式(2)进行计算:

FR=(∅R·QW)/(K·ΔTm)

(2)

式中:∅R为储备系数,一般取值范围为1.1~1.15,考虑冷却水垢、焊接不良等对散热器性能的影响,本次取值1.15;QW为冷却系统应散发出去的热量,见上节数据为68 kW;K为散热器的散热系数,由散热器厂家提供,取值0.069 kW/m2℃;ΔTm为冷却液与环境空气的平均温差,本次取值分别为93 ℃、38 ℃,故得差值ΔTm为55 ℃。

将相关数据代入式(2)可得发动机散热器的散热面积:

FR=(1.15×68)/(0.069×55)=20.61 m2

现匹配的散热器面积为23 m2,具体参数为706 mm(芯高)×368 mm(芯宽)×81 mm(芯厚),型式为四排管、管带式,可拆卸侧置直流式安装结构。

2)中冷器的散热面积FC可按式(3)进行计算:

FC=QC中/(KC·Δtm),QC中=CP·Δt·VC

(3)

式中:QC中为通过中冷器散走的热量;CP为空气定压比热,本次取值1.05 kJ/kg℃;Δt为通过中冷器空气的平均温差,本次取值分别取进气58 ℃、出气52 ℃,故得差值Δt为6 ℃;VC为中冷器中的空气流速,综合厂家提供参数及以往匹配经验,本次取值10 m/s;KC为中冷器散热系数,由厂家提供,取值0.5;Δtm为中冷器出气温度与环境空气的平均温差,本次取值分别为58 ℃、38 ℃,故得差值Δtm为20 ℃。

将相关数据代入式(3)可得中冷器的散热面积:

FC=(1.05×6×10)/(0.5×20)=6.3 m2

现匹配中冷器的散热器面积为7.2 m2,具体参数为640 mm(芯高)×252 mm(芯宽)×65 mm(芯厚),型式为单排管、管带式,“U”型侧置直流式安装结构。

3)电机/控制器冷却散热面积FR电控可按式(4)进行计算[5-6]:

FR电控=QW电控/(KR·ΔtR)

(4)

式中:QW电控为电机/控制器冷却散热量;KR为电机/控制器散热器散热系数,由厂家提供参数,本次取值0.11;ΔtR为电机/控制器散热器冷却液与环境空气的平均温差,本次取值分别为53 ℃、38 ℃,故得差值ΔtR为15 ℃。

将相关数据代入式(4)可得:

FR电控=10.2/(0.11×15)=6.18 m2

现匹配的散热面积为9.17 m2,满足散热要求。具体参数为688 mm(芯高)×375 mm(芯宽)×26 mm(芯厚),铝塑材料,侧置直流式安装结构。

2.2 电子风扇设计计算

2.2.1 风扇外径确定

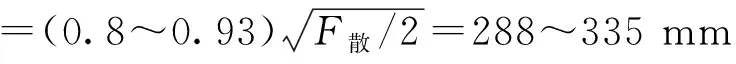

根据整车总布置的要求和散热器芯子尺寸,风扇外径扫过的环形面积占散热器芯子正面面积百分比应在45%~60%[7-10]。该车型散热器与中冷器并列布置。

1)发动机散热器。其散热器迎风面积F散为:

F散=0.706(芯高)×0.368(芯宽)=0.26 m2

散热器采用2个电子风扇,则每个电子风扇的外径D散为[11]:

2)中冷器。其迎风面积F中为:

F中=0.64(芯高)×0.252(芯宽)=0.16 m2

中冷器采用2个电子风扇,则每个电子风扇的外径D中为[11]:

满足面积比在45%~60%的要求。

同样方法确定电机/控制器冷却系统选用一个外径为300 mm的电子风扇。

2.2.2 电子风扇风量确定

本次实车散热器、中冷器、电机/控制器冷却系统所选用的电子风扇单个最大风量分别为3 100 m3/h、2 500 m3/h和2 900 m3/h。下面根据散热器和中冷器、电机/控制器冷却系统的最大散热能力来计算确定所选用的风扇风量是否满足设计要求。

1)不考虑环境风的影响,可计算出发动机额定功率下散热器冷却空气总量Wa散为[12-14]:

Wa散=QW/(ΔtaγaCPa)=

(68×3 600)/(40×1.29×1.05)=

4 518 m3/h< 3 100 m3/h×2

式中:QW为散热器应散发出去的热量;Δta为环境空气流经散热器前后的温度差,散热器前空气平均温度取38 ℃,空气经过散热器及风扇后平均温度取78 ℃,本次Δta值为40 ℃;γa为环境空气密度,取值1.29 kg/m3;CPa为空气的定压比热,取值1.05 kJ/kg℃。

因此本次实车发动机散热器所选用的2个电子风扇的最大总风量满足使用要求。

2)同样,可计算出发动机额定功率下中冷器冷却空气总量Wa中为:

Wa中=QC中/(ΔtaγaCPa)=

(63×3 600)/(40×1.29×1.05)=

4 186 m3/h< 2 500 m3/h×2

因此本次实车发动机冷却系统的中冷器所选用的2个电子风扇的最大总风量满足使用要求。

3)同样,可计算出电机/控制器冷却系统冷却空气总量Wa电控为:

Wa电控=QW电控/(Δta电控γaCPa)=

(10.2×3 600)/(20×1.29×1.05)=

1 355 m3/h< 2 900 m3/h

式中:参照散热器Δta取值及芯厚差值,散热器前空气平均温度取38 ℃,空气经过散热器及风扇后平均温度取58 ℃,本次Δta电控值为20 ℃。

因此本次实车电机/控制器冷却系统所选用的电子风扇最大风量满足使用要求。

2.2.3 风扇运行策略

除前述控制逻辑外,风扇的运行策略如下:

1)对于发动机散热器及中冷器:当84 ℃≤发动机冷却液温度<93 ℃时,散热器下排风扇工作,温度每上升1 ℃,占空比增加12%;当52 ℃≤发动机进气温度为<58 ℃时,中冷器下排风扇工作,温度每上升1 ℃,占空比增加15%。

2)对于电机/控制器:当电机温度≥90 ℃或电机控制器温度≥53 ℃时,风扇开始工作,工作占空比最低为40%,最高为95%,温度每上升1 ℃,占空比增加6%。

3)对于两套冷却系统都有:风扇每次启动之前,前4 s都以95%的占空比工作;车辆间隔运行72 h,冷却风扇执行反转抖灰尘操作。

2.3 实验验证

本次实验在公司整车转鼓实验台上进行,根据标准[15-16]进行操作。实验工况模拟市区公交1号线路,将4个电子风扇设置全速运转以便测试最大散热能力。另车辆超载20%,为使实验结果更为可靠,额外设置全程2%坡度的爬坡环境。

控制客车使发动机稳定在最大扭矩工况状态和额定功率工况状态,两工况的转速偏差都在±30 r/min以内。

所有温度测点为避免与各部件直接接触均采取悬空方式。根据需要选取采集数据中的环境温度、散热器出水温度、中冷后温度进行分析处理,其中环境温度取传感器MS1通道,散热器出水温度取传感器MS2通道,中冷后温度取传感器MS3通道,如图3所示。

图3 实验转速-温度图

从图3可知,散热器出水温度最高为85.16 ℃,出现在发动机转速为1 617.5 r/min点,对应的中冷后温度为50.88 ℃、环境温度为32.34 ℃。实验得到,高转速下发动机冷却液出口温度和环境温度的温差为85.16 ℃-32.34 ℃=52.82 ℃<55 ℃(式(2)中的ΔTm),满足实验要求。从而许用环境温度为100 ℃-52.82 ℃=47.18 ℃,高转速下发动机进气温度(即中冷器出气温度)和环境温度的温差为50.88 ℃-32.34 ℃=18.54 ℃<20 ℃(式(3)中的Δtm),满足实验要求,此实验达到了整车及发动机厂家的目标,也验证了本车型发动机冷却系统设计计算的准确性。

3 结束语

本文根据TEG6851EHEV插电式城市客车开发项目需求,采用了散热器与中冷器并列布置的形式,通过对发动机冷却系统及电机、控制器冷却系统的匹配计算,确定所选用散热器能够满足车型散热需求,并经过整车转鼓台实验予以验证,为后续车辆的ATS设计计算提供参考。