攻角对平面扩压叶栅叶根流动影响的分析

2020-04-24李翔唐萌张衍

李翔,唐萌,张衍

(1. 中国电子科技集团公司第三十八研究所,安徽 合肥 230031; 2. 南京航空航天大学 能源与动力学院,江苏 南京 210016)

0 引言

航空发动机被誉为“现代工业皇冠上的明珠”,是一个国家科技水平、工业能力和国防实力的重要评判标准。随着航空发动机技术的日趋成熟,高压压气机的压比不断提高,这也意味着间隙泄漏量的进一步增加,从而影响整个发动机的工作性能。封严篦齿是一种非接触式封严结构,其封严效率主要取决于转子部件与静子部件之间的径向间隙和篦齿数目。因为其结构简单、封严效率高、使用寿命长等特点,被广泛应用于航空发动机中。

WELLBORN等[1-3]的研究表明:篦齿封严间隙每增加1%,压比下降3%,效率下降1%~1.5%。约0.5%的泄漏量即可造成转子总压比和效率分别约1.5%和1%的损失。DEMARGNE和LONGLEY等[4]认为角区失速对流道内的流动损失和拥塞有决定性的影响,当流量系数降低时,角区失速结构会增大。KIM等[5-6]通过实验和数值研究指出泄漏流切向速度增加会减弱脱落涡、通道涡, 并减弱吸力面角区分离,从而使总损失减少。DONG等[7]的研究表明,在静子和轮毂之间引入间隙泄漏流可以适当缓解角区分离。GIER等[8]的研究发现泄漏流影响叶排的进口气流角度,使进口附面层厚度增加,从而导致通道内漩涡结构恶化。孟德君等[9]的研究表明泄漏流可对40%叶高处的主流造成不良影响,最大会增大近轮毂处静子叶片出口落后角4°~6°。张一彬[10]的研究表明,泄漏流从上游容腔流出后,引起轴向速度和切向速度变化不均,使进口角度增加。

1 计算方法与计算模型

1.1 计算模型简介

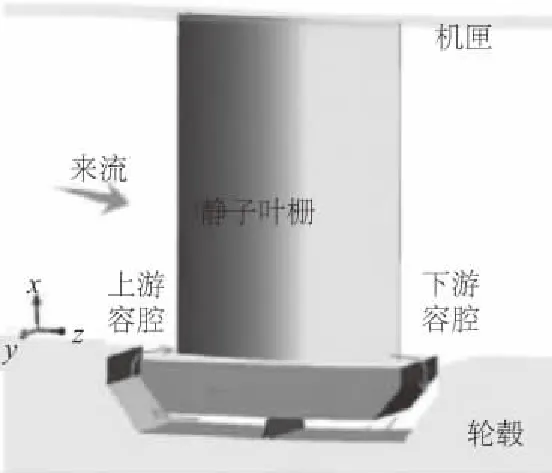

本文参考KIM等在研究过程中使用的简化压气机静子级模型,该模型由3个篦齿、平台衬套、轮毂和扩压叶片构成(图1),其中叶栅叶型参考中国燃气涡轮研究院提供的某压气机静子叶根截面设计,叶型及容腔参数具体见表1。本文采用的篦齿结构是一个在衬套和转轴之间放置的三齿封严结构,篦齿造型参考如图2所示,齿顶间隙为0.7mm,齿顶厚度0.2mm,齿腔宽度4mm,齿腔深度4.3mm。叶片顶部与固定的机匣相连,叶片底部与轮毂交界处用衬套连接。叶栅通道尺寸:计算域沿着流向总共为4倍弦长,其中进口1倍弦长,出口2倍弦长,沿额线方向计算域长度为1个栅距。

图1 计算模型

表1 模型参数表

参数数值参数数值叶片弦长 C /mm60轴向弦长 Cz /mm56.2栅距 S /mm45叶高 H /mm80稠度 τ1.33间隙 ε/mm0.7几何进气角 k1 /(°)46几何出气角 k2 /(°)-10容腔深度 h /mm5容腔宽度 d/mm9

图2 篦齿结构几何造型

1.2 计算网格及边界条件

本文计算域网格使用ANSYS ICEM CFD 软件手动分块,把计算域分为叶栅通道和容腔通道块。如图3所示,网格均采用结构化网格,叶片周围采用O型网格,其余部分采用H型网格。对叶片表面、间隙区域及近壁面处进行加密处理,设置叶片壁面第一层网格高度为0.004mm,其余壁面第一层网格高度为0.008mm。

图3 计算网格模型

计算边界条件:进口总温288.15K,总压101325Pa,通过调整进气角和出口背压改变攻角和进口马赫数,叶片排沿周向给定周期性边界,固体壁面设置为绝热、无滑移边界条件。

2 不同攻角对平面扩压叶栅叶根流动的影响

本文从泄漏流结构、叶栅总压损失、叶片载荷等角度分析不同进口攻角下的叶根流动,设定进口马赫数Ma=0.1。为分析流体经叶栅通道后的总压损失情况,定义损失系数如下:

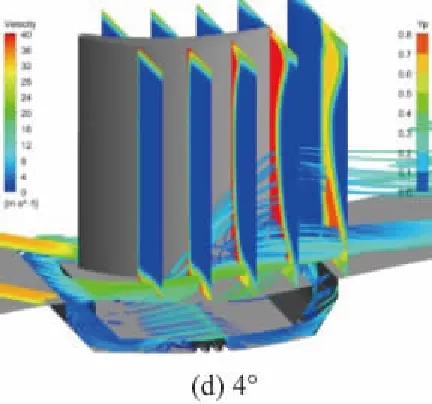

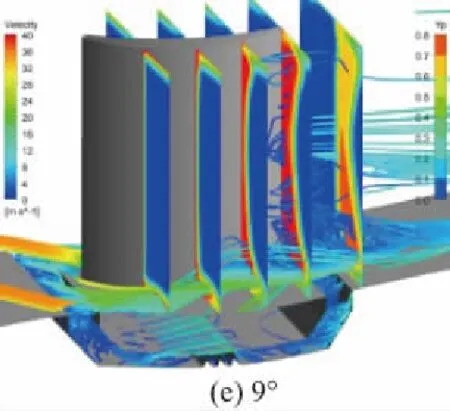

图4分别为-9°、-4°、0°、4°和9°攻角下经过静子容腔的泄漏流在叶栅通道内的流动情况及S3截面总压损失云图,S3截面分别设置在25%、50%、75%、100%和130%轴向弦长位置处。

从图4中可以看出-9°攻角时,泄漏流流出上游容腔的位置约在50%叶栅距离附近,大部分流体沿端壁表面流出,少部分二次流在角区与其他二次流作用沿叶高爬升,随着攻角的不断增大,泄漏流流出容腔的位置逐渐向叶根吸力面靠近。从图中还可以看出,泄漏流流出上游容腔后主要与通道涡一起在横向压力梯度的作用下向叶根角区运动,流至角区后发生分离,一部分随通道涡流出叶栅,另一部分沿叶高爬升与其他二次流掺混,动能很快下降。随攻角增大,这部分流体在角区的回流现象也越来越明显。

图4 不同攻角泄漏流三维流线对比

另外,在攻角从-9°~9°的变化过程中,泄漏流的流动差异性越来越大,4°攻角时泄漏流在30%轴向弦长处就开始分离,分离后的泄漏流大部汇入通道涡,仅有小部分迅速爬升至50%叶高附近后流出,在130%截面这两部分流体分别很明显。当攻角增加到9°时,泄漏流同样在30%轴向弦长处分离,但沿叶高爬升的部分流体在20%叶高处即与通道涡再度汇合。由于大攻角下尾缘涡流的三维性大大增强,因此泄漏流在尾缘处的分离最为严重,泄漏流的影响范围扩展到全叶高。

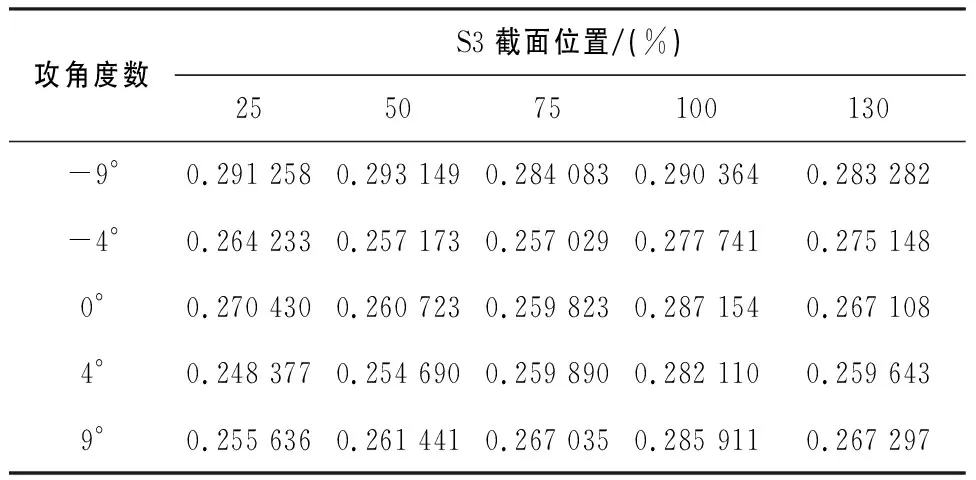

表2对各S3截面的总压损失系数进行了质量流量的加权平均。可以看出当攻角为负时,25%截面处的总压损失都比较高,这是因为负攻角时虽然气流在吸力面的分离有所减缓,但在压力面的分离却显著增加,使得通道前半区的损失整体增加。当攻角为正时,沿流动方向各截面的损失逐次增大,相较其他各攻角,4攻角时各截面的总压损失最小。

表2 S3截面总压损失系数

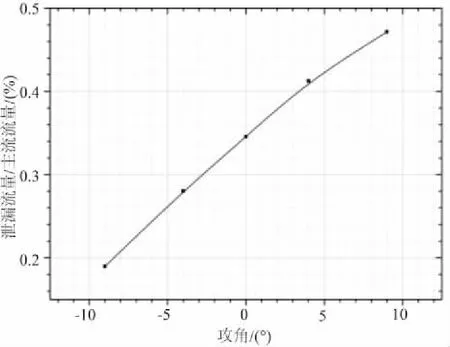

图5为泄漏流量相对主流流量的百分比随攻角的变化关系,可以看出随攻角增大,泄漏流的占比呈线性增长。对比表2各S3截面的总压损失并没有明显的线性关系。当攻角从-9°~4°变化时,130%截面的总压损失反而减小,这说明评估泄漏流对叶栅性能的影响应该从多方面因素共同分析,不能仅以泄漏流的增减评价叶栅流动状况的好坏。

图5 泄漏流量相对主流流量占比随攻角的变化

3 不同攻角下叶片载荷分析

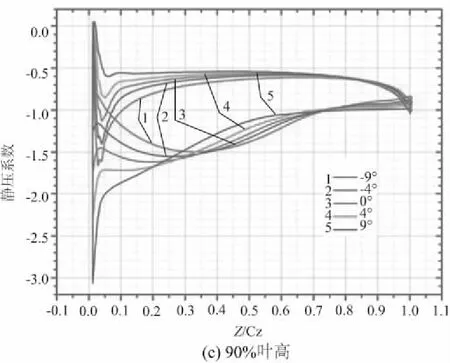

为进一步分析攻角对叶栅流动的影响,分别计算各选定攻角下10%、50%和90%叶高截面处的叶表静压系数,如图6所示。

从图6中可以看出攻角越小,叶片前缘压力面与吸力面的压差越小,随着攻角增大,前缘处压力面的静压系数峰值逐渐增大,吸力面峰值逐渐减小,叶片力也逐渐增大。当攻角为负时,各截面前缘压力面压力均小于吸力面压力,这是因为负攻角下叶片前缘附近端壁附面层区吸力面的局部加速减压能力的下降,造成了前缘附近端壁附面层区的叶片力亏损。除9°攻角外,其余攻角下吸力面静压系数约在30%轴向弦长位置之后呈较明显的上升趋势,且除-9°攻角外,其余攻角下吸力面静压系数在叶片尾部均有一个压力平台。

图6 各攻角S1截面静压系数对比

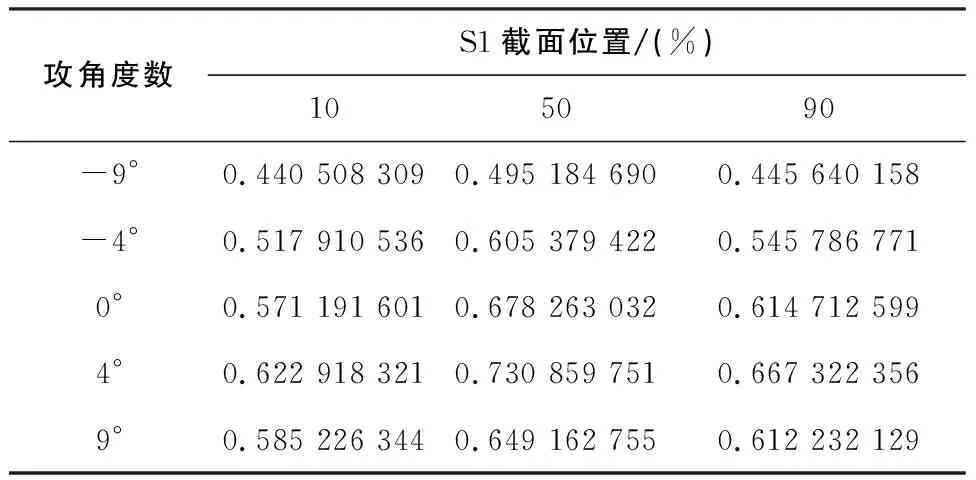

各攻角下10%、50%和90%叶高截面叶片载荷系数如表3所示。可以发现随着攻角增大,各截面叶片载荷也逐渐增大,在4°攻角时载荷最大,随后开始降低。另外,各攻角10%和90%叶高截面载荷系数均比50%截面小,但10%截面载荷系数相对叶中截面的下降程度更大,说明叶根和叶端相对叶中的流动差异程度不同,叶根的流通性能更差。其中-9°时叶根和叶端截面载荷系数最接近,流动差异性不大,随攻角增大,这种差异性越来越明显,在0°攻角达到最大。

表3 S1截面叶片载荷系数比较

4 结语

本文对带有篦齿封严结构的简化压气机静子级模型进行数值计算,分析不同攻角下泄漏流结构、叶栅总压损失、叶片载荷等参数对叶根流动的影响,得到的结论如下:

1) 负攻角时叶根角区的流动状况较好,攻角从负转正后泄漏流的流动差异性越来越大。9攻角时,泄漏流在尾缘处的分离最为严重,影响扩展到全叶高。

2) 随攻角的增大,泄漏流流量相对主流流量的百分比呈线性增长,但S3截面的总压损失并没有明显的线性关系,且4攻角时叶栅的扩压能力相对最好,总压损失相对最小,流动性能也相对最好。

3) 攻角越小,叶片前缘压力面和吸力面的差值越小,负攻角下甚至出现叶片力的亏损,随着攻角的增大,叶片载荷逐渐增大,在4攻角时载荷最大,随后开始降低。